HUMS典型传感器支架的设计

2018-05-04李开成马子生

胡 坚,李开成,马子生,杨 月

(航空工业直升机设计研究所,江西 景德镇 333001)

1 HUMS的定义及功能

直升机状态与使用监测系统(healthy and usage monitoring systems, HUMS)用于检测直升机运行的相关信息,评估零部件剩余安全寿命,判断是否存在故障以及分析故障原因和部位,并做出相应决策[1]。HUMS主要包含机载数据采集系统、地面监测系统和通信系统3部分[2]。HUMS的运用对推动直升机从“事后维修”、“定时维修”向“视情维修”转变具有十分重要的意义,是提高直升机可靠性、维修性和保障性的必然手段[3]。

HUMS运用振动传感器对直升机的三大动部件(旋翼系统、发动机、传动系统)及机体的振动进行监测,实现超限告警功能,利用旋翼轨迹传感器实现对旋翼轨迹的测量及动平衡分析功能并给出调整建议;为地面监测系统提供旋转部件的使用状态信息,对旋翼、尾桨等重要关键部件的损伤累积分析提供数据;为直升机的使用监测、健康监测、故障诊断、寿命监测、故障定位等舰基和陆基的保障提供数据支撑;为飞行安全保障及日常使用维护提供数据支撑[4]。

2 HUMS传感器支架的设计原则

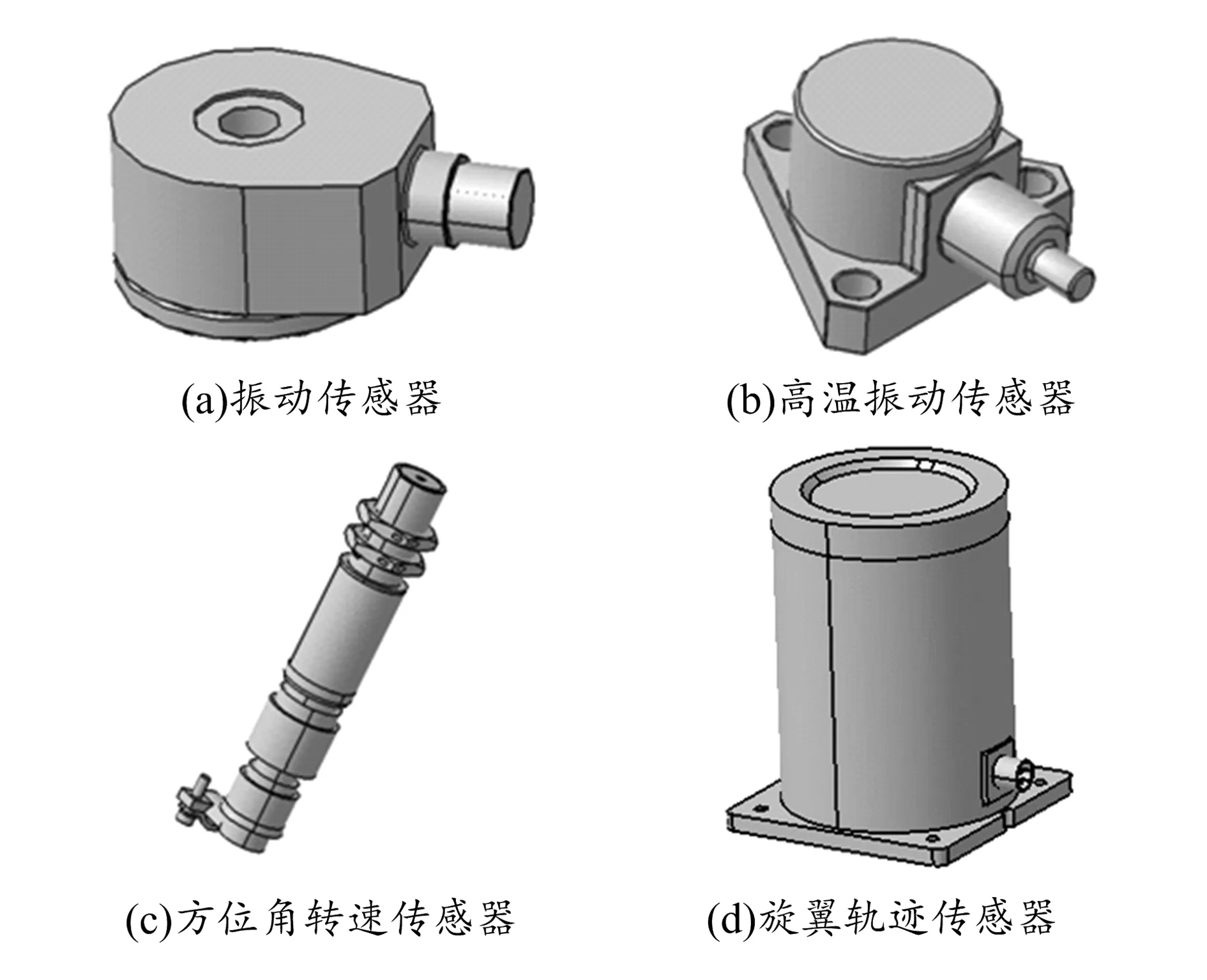

HUMS中的传感器需要安装在支架上,因此支架设计得好坏对能否获取准确可靠的监测数据具有重要意义。HUMS中典型的传感器有振动传感器(单轴或三轴)、高温振动传感器、转速传感器(光电或磁电)和旋翼轨迹传感器,如图1所示。

振动传感器安装在传动系统和机体上,可根据监测需要选用单轴传感器或三轴传感器,高温振动传感器安装在发动机处,转速传感器安装在主旋翼和尾桨处,旋翼轨迹传感器安装在驾驶舱。

图1 HUMS典型传感器

HUMS中的传感器较多。需要安装多少个传感器、传感器具体安装在什么位置才能够真实反映机体或者三大动部件等的振动情况,是首先要解决的问题。原直升机机体和发动机在设计时没有为这些传感器预留适当的安装接口,安装空间也不足。不同传感器的安装位置以及安装方式不尽相同,因此需根据不同的安装要求,经地面半实物仿真试验,通过对大量试验数据的分析确定各传感器的安装位置和安装方式,同时尽量借用机上结构设计合适的安装支架,以满足传感器的安装需要,从而保证测量数据的精准度。

传感器支架的安装不得影响飞行员的视线、操作和活动,不破坏直升机总体气动外形,方便线缆走线。此外支架不得与机体部件发生干涉,尤其与动部件要留有足够的安全距离,防止飞行过程中因机体振动发生干涉,产生不可预料的后果。支架应安装、拆卸方便,留有足够的操作空间。设计过程中还需选择合适的材料和加工方法,并根据需要选用合理的热处理工艺和表面处理方法。

传感器支架设计需要从安装协调、使用维护、结构强度及模态和加工工艺等方面进行综合考量,支架初步设计完成后需要在机上试装和测试,根据监测数据调整支架的设计、安装,直到获得准确可靠的数据。传感器支架设计是HUMS设计中的重要环节,是直升机数据采集和状态监测的关键步骤,应引起相关技术人员的重视。

3 传感器支架设计应用举例

3.1 主减速器振动传感器支架的设计

根据系统对主减速器的振动监测方向要求(轴向或径向)和其他技术指标,设计相应的振动传感器支架,如图2所示。传感器支架借用主减速器的安装螺栓进行固定,取消螺栓处的垫圈以保证螺母出扣,然后将保险丝穿入螺钉和支架上的保险孔中防止螺母松动。安装过程中,根据相应的拧紧力矩要求来拧紧螺栓,防止在振动过程中连接松动。

图2 主减速器振动传感器支架

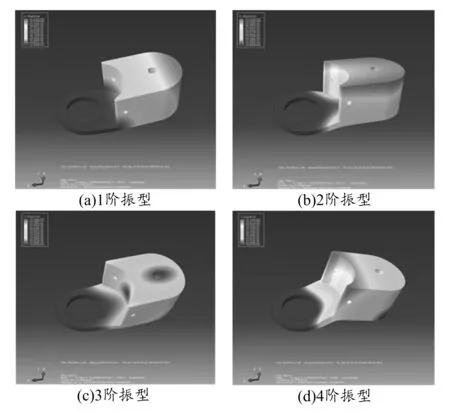

支架1安装在主减速器输入端,选用的材料为30CrMnSiA合金钢,其抗拉强度为σb=1 080MPa,传感器质量为40g。根据支架安装约束条件用ABAQUS软件对支架进行强度校核[5],仿真结果表明支架应力最大值为0.25MPa,强度满足要求。对传感器支架进行模态分析,得到支架前4阶振型,其前4阶固有频率分别为1 218.1Hz、2 354.1Hz、3 812.0Hz和5 706.0Hz,如图3所示。经过理论计算主减速器输入端齿轮啮合频率为3 234.8Hz,因此不会产生共振现象,满足振动监测要求。

图3 主减速器振动传感器支架1模态分析

3.2 主旋翼转速传感器支架的设计

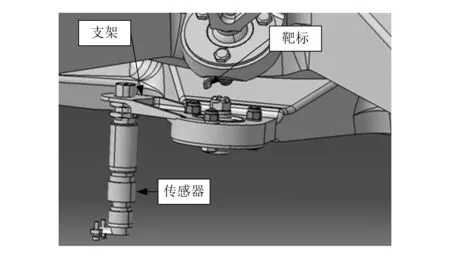

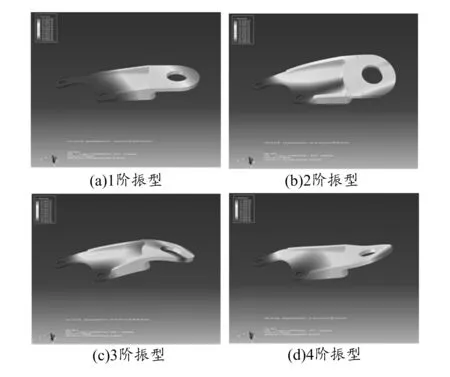

该主旋翼转速传感器为磁电传感器,传感器和支架安装在不动环防扭臂上,磁条安装在动环扭力臂上,如图4所示,磁条在随动环旋转过程中切割传感器产生磁场,从而记录转速信号。因此在设计时磁条应采用磁性材料,故选用的材料为30CrMnSiA合金钢。为了避免对传感器信号产生干扰,传感器支架选用7075铝合金,且使传感器尽量远离其他磁性材料。由于传感器支架安装在动部件上,为防止支架受到较大振动而松动,需利用不动环防扭臂的两个螺栓进行安装固定。设计完成后对传感器支架、磁条和自动倾斜器进行运动仿真,以避免发生干涉。对传感器支架进行模态分析,传感器支架的前4阶固有频率分别为81.3Hz、150.4Hz、387.0Hz和1 359.0Hz,如图5所示,而经过计算主减速器旋翼轴输出端齿轮啮合频率为472.35Hz,表明支架设计符合性能要求。传感器及支架装机后,需要在机上进行盘桨操作,确保不会与机上其他部件发生干涉。监测传感器接收到的脉冲信号,若脉冲信号不能精确反映转速大小,则需要查找原因并进行改进。

图4 主旋翼转速传感器支架安装

图5 主旋翼转速传感器支架模态分析

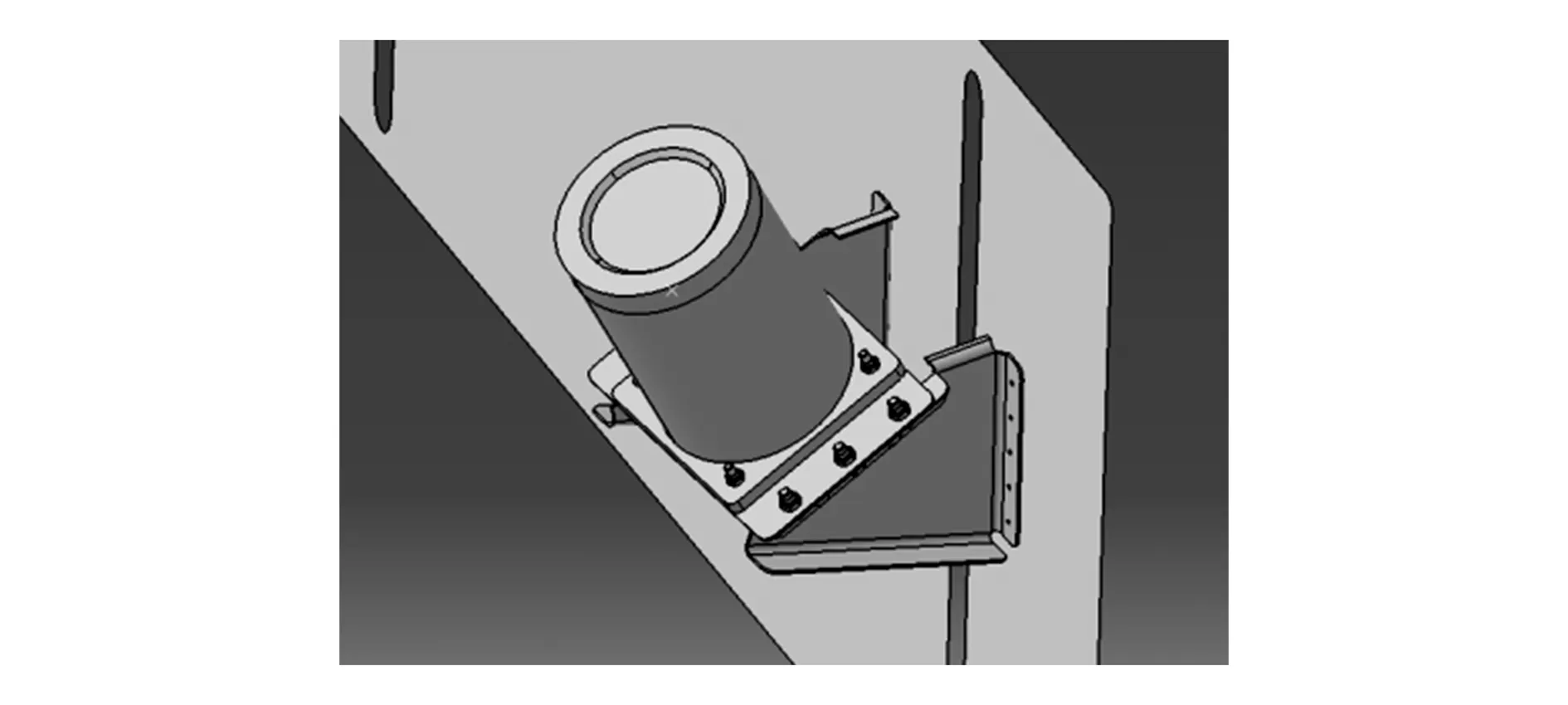

3.3 旋翼轨迹传感器支架的设计

直升机旋翼轨迹测量方法主要有标杆法、频闪仪法、高速摄像法和通用轨迹测量仪法,其中通用轨迹测量仪法作为一种省时省力和高精度的测量方法被广泛应用于各型号直升机旋翼轨迹测量中。UTD(universal track device)传感器是一种专用的旋翼轨迹光电传感器,在传感器中装有2个安装角为11°的光电感应器件,当桨叶扫过传感器时,它的光学器件感受光的强弱变化而产生不同的电脉冲信号,对各脉冲的时间间隔进行精确测定,以此来确定桨尖的运动轨迹。旋翼轨迹传感器的工作原理见文献[6]。

UTD传感器对安装位置及安装角度要求较高,不同的安装位置和角度对测量精度影响较大[7]。在桨叶挥舞下限处,传感器发出的光束不能被桨叶调整片挡住;在桨叶挥舞上限处,传感器发出的光束需照射到桨叶0.9R的范围内,如图6所示。故传感器的安装位置及安装角度必须符合上述要求。

图6 旋翼轨迹传感器的照射范围

确定旋翼轨迹传感器的安装位置及角度后,需要根据机上实际情况设计支架。以某型直升机为例,传感器安装在驾驶舱内,支架固定在驾驶舱壁框上,如图7所示。在试飞过程中,桨叶扫过夹角为11°的区域,传感器实时采集桨叶扫过该区域的时间信号,通过多次平均获得每片桨叶的挥舞高度,并求得旋翼的共锥度值。在此过程中需要调整变距拉杆来保证旋翼的共锥度值在合理范围内。

图7 旋翼轨迹传感器支架

4 试验结果分析

将传感器和传感器支架装机进行试验,在试飞中采集相关数据,采样频率为4kHz。该型号直升机有5片主桨叶,主桨转频为4.2Hz,采集的数据如图8所示。根据监测数据可知,主减速器输入端振动信号平稳,最高振动水平为10g左右,符合实际情况。根据主旋翼转速传感器测得的脉冲信号,计算得到旋翼旋转一周所需的时间为T=976/4 096=0.238 3s,从而得到主旋翼的转频为f=1/T=4.196Hz,与该型号直升机实际主桨转频4.2Hz很接近,说明传感器测得的数据准确。通过反复调节变距拉杆伸长量并根据旋翼轨迹传感器测得的数据进行计算,得到旋翼共锥度值为4mm,小于靶标高度的1/2,表明旋翼锥体调整正确。

图8 3个传感器采集的数据

5 结束语

本文设计的传感器支架装机使用后,从传感器获得的监测数据稳定可靠,能够实时正确地反映直升机部件的状态,满足HUMS功能需求。在科技人员的不懈努力下,HUMS应用技术越来越成熟,HUMS已经成为国产直升机的必备系统,大大提高了直升机的安全性,降低了使用和维护成本。为了安装维护方便,今后在直升机的设计过程中,应考虑为HUMS传感器预留相应的安装接口。

参考文献:

[1] 高亚东, 张曾铝. 直升机HUMS技术现状与发展[C]// 第二十三届全国直升机年会学术论文集.成都:中国航空学会直升机分会,2007:24-31.

[2] 刘本纪. 直升机状态与使用监控系统体系结构设计[J]. 航空与航天, 2015, 7(2):8-10.

[3] 金小强, 李新民, 孙伟. 直升机健康状态与使用监测系统(HUMS)发展综述[C]//第三十届全国直升机年会学术论文集. 哈尔滨:中国航空学会直升机分会,2014:81-86.

[4] 谢晓明. HUMS在某型直升机上的应用[J]. 中国科技信息, 2013(14): 83.

[5] 马晓峰. ABAQUS 6.11有限元分析从入门到精通[M]. 北京:清华大学出版社, 2013.

[6] 孙兵, 李戈杨, 张丽. HRMS系统用直升机旋翼轨迹传感器的研制[J]. 中国电子科学研究院学报, 2007, 2(4):402-406.

[7] 李新民, 彭海鑫, 黄建萍, 等. 利用通用轨迹设备(UTD)测量旋翼锥体[J]. 直升机技术, 2007(1):50-54.