某商用车纯电动改装方案中车架性能分析

2018-05-04王源绍唐徐平乔克婷

王源绍,唐徐平,乔克婷,许 凌

(南京工业大学浦江学院, 江苏 南京 211134)

商用车由于其货物运输属性的要求,依然广泛采用非承载式车身结构。车架作为轻卡、轻货、轻客、皮卡等商用车型的主要受力部件,具有支承连接汽车的各零部件、承受来自车内外各种载荷的功用,并对整车承载性能、安全性能等起到至关重要的作用。

国家“十三五”规划中,确定实施“纯电驱动”技术转型战略,实现各类电动汽车产业化。目前纯电动商用车更多的是在城市及近郊使用,对续航里程的要求略低于乘用车,并能降低污染,因此纯电动商用车研发制造的吸引力在逐渐增加。

受制于成本、技术等因素,更多的企业选择在当前传统燃油车的基础上进行电动汽车的改装。但是纯电动汽车由于原理和结构的特点,与传统汽车相比对车身结构等性能要求均存在差异,因此对传统汽车车身结构进行分析计算,确定最终车身结构改进的可行性,以便更好地满足纯电动汽车的技术要求。

国内许多研究人员利用多种有限元分析软件对车架及电动车相关部件进行分析设计。盛建等[1]对某纯电动客车车架结构模态进行分析与优化设计,采用SolidWorks等软件对车架进行了模态分析和优化设计,为车架的设计和改进提供了依据和参考。邵超城等[2]对所设计的车架进行了强度、刚度分析和模态分析,验证了车架的强度要求,找出了车架中局部变形和应力过大区域,为车架结构改进提供了重要依据。尹安东和李红等[3-4],均利用HyperWorks等软件重点对电动汽车车架进行了静态分析和模态分析,并通过理论分析寻找薄弱环节,为改良设计等提供理论依据和技术支持。本文结合实际生产,对某一需要改装的车架进行研究,并在基本性能分析的基础上,进行拓扑结构优化,为后续的轻量化设计等提供理论依据和改进方向。

1 建模

1.1 几何模型

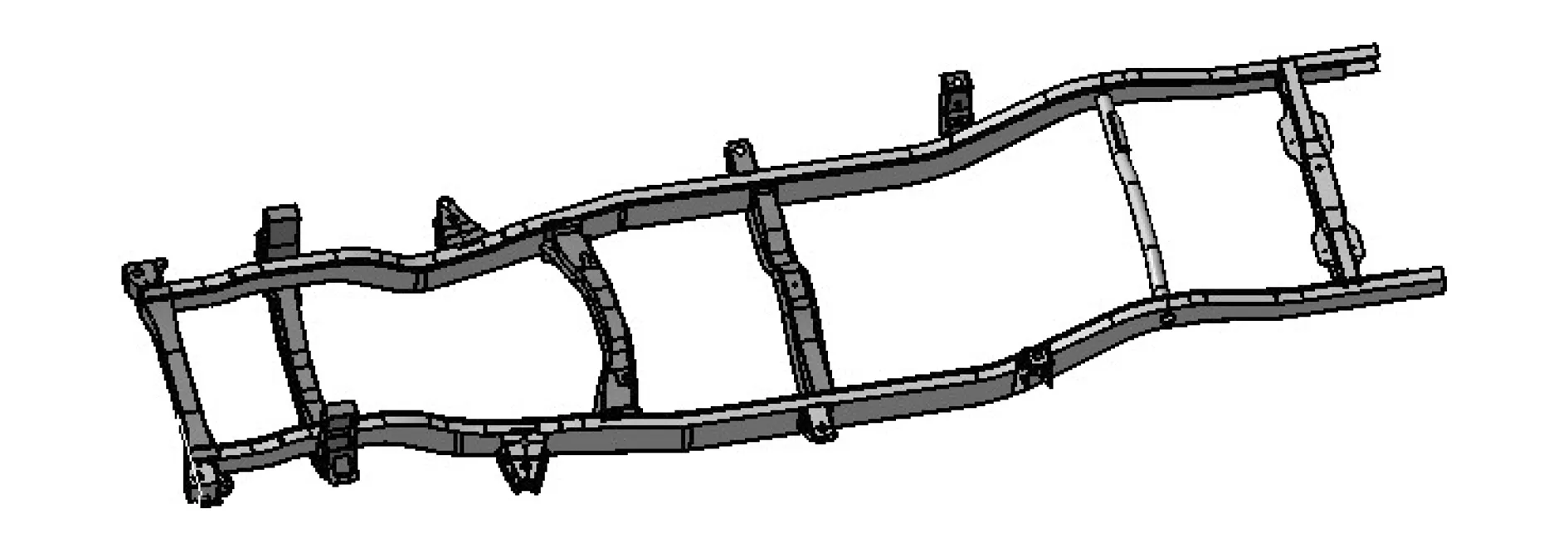

根据所研究车型的车架实物以及图纸尺寸,利用三维设计软件CATIA对车架进行几何建模,建立车架三维模型,对后续分析影响不大的元件和孔洞等进行简化处理。将车架三维模型导入HyperMesh软件,利用其提供的强大的几何清理功能,生成所需要的简化模型,用于网格划分、分析。最终经过处理后的三维车架模型如图1所示。

1.2 有限元模型

在有限元软件中对车架不同零部件进行装配,并采用恰当的刚性单元模型模拟真实焊接、螺栓等连接方式及布置位置,最终形成完整的某商用车车架有限元分析模型,如图2所示。车架总节点数、单元数和焊点数分别为18 252,16 916,561。设定材料参数:弹性模量E=210GPa,泊松比μ=0.30,密度ρ=7.84×10-6kg/mm3。

图1 车架三维模型

图2 车架有限元模型

2 性能分析

本文重点对车架性能进行静力分析。在满载条件下,分别模拟弯曲、扭转工况下车架的位移、应力等。本文在进行弯曲刚度、扭转刚度分析时,不考虑悬架的影响。

2.1 载荷分布

将传统燃油商用车车架所承受的载荷分配到相应节点上,模拟真实载荷情况。

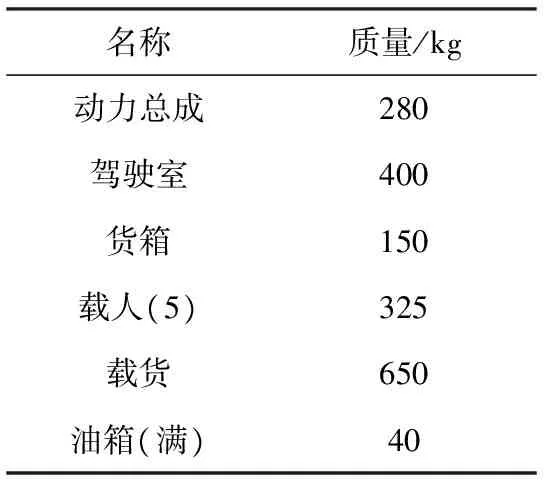

传统汽车进行纯电动改装之后,由于没有了传统的动力总成和油箱,取而代之的是动力电池模块,因此在载荷分布上存在较大差异。大多数厂家将电池放在车身底部或车架上方。本文所研究的某商用车根据车身结构和实际用途,选择电池质量约为220kg,放置在驾驶室底部。电动机等相关附属设施质量约为120kg,放在发动机舱位置。驾驶室、货箱、载人、载货等质量保持不变。原车架承受载荷见表1,改装后车架承受载荷见表2。

表1 原车架主要承受载荷

表2 改装车架主要承受载荷

2.2 弯曲工况

弯曲工况模拟满载状态下四轮着地时汽车在良好路面匀速直线行驶的状态[4]。

弯曲工况模拟时,对4个车轮的支撑点进行自由度约束,即约束左前支撑点x,y及z向自由度;约束右前支撑点x及z向自由度;约束左后支撑点y及z向自由度;约束右后支撑点z向自由度;释放支撑点的全部转动自由度。

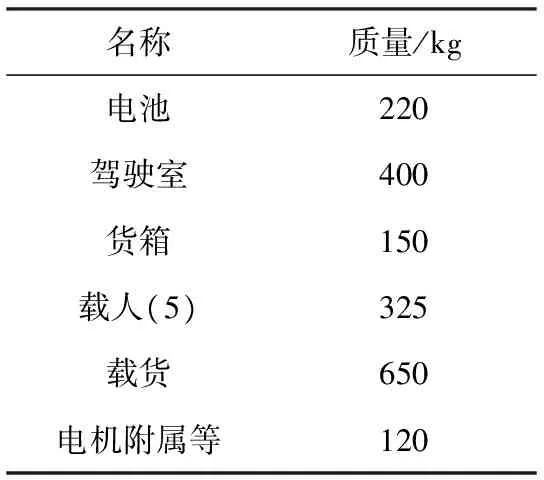

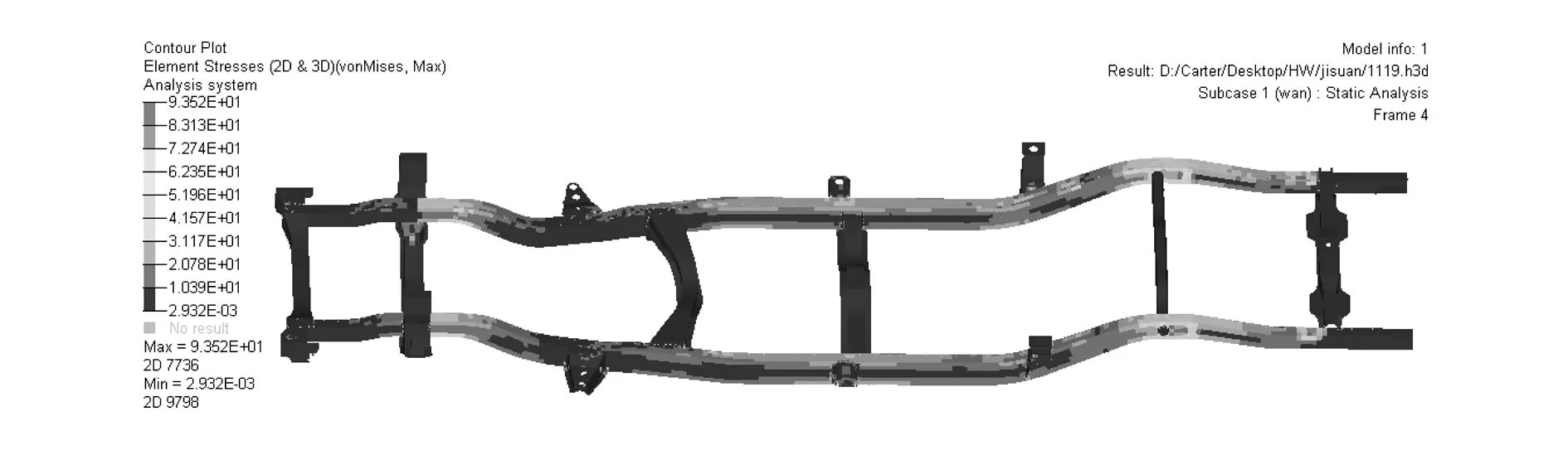

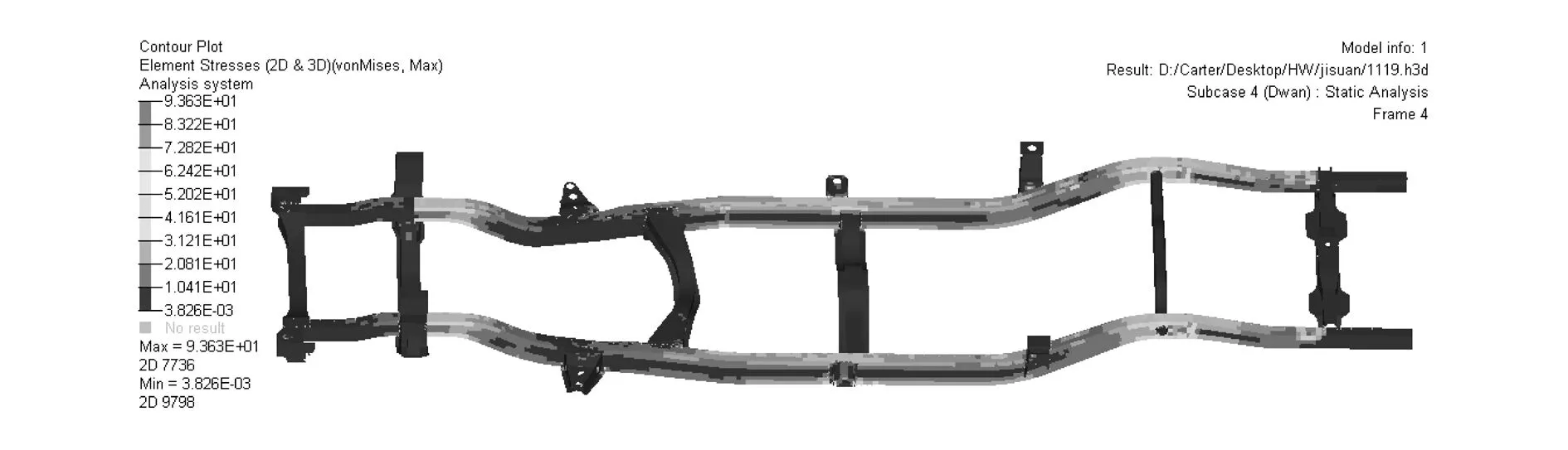

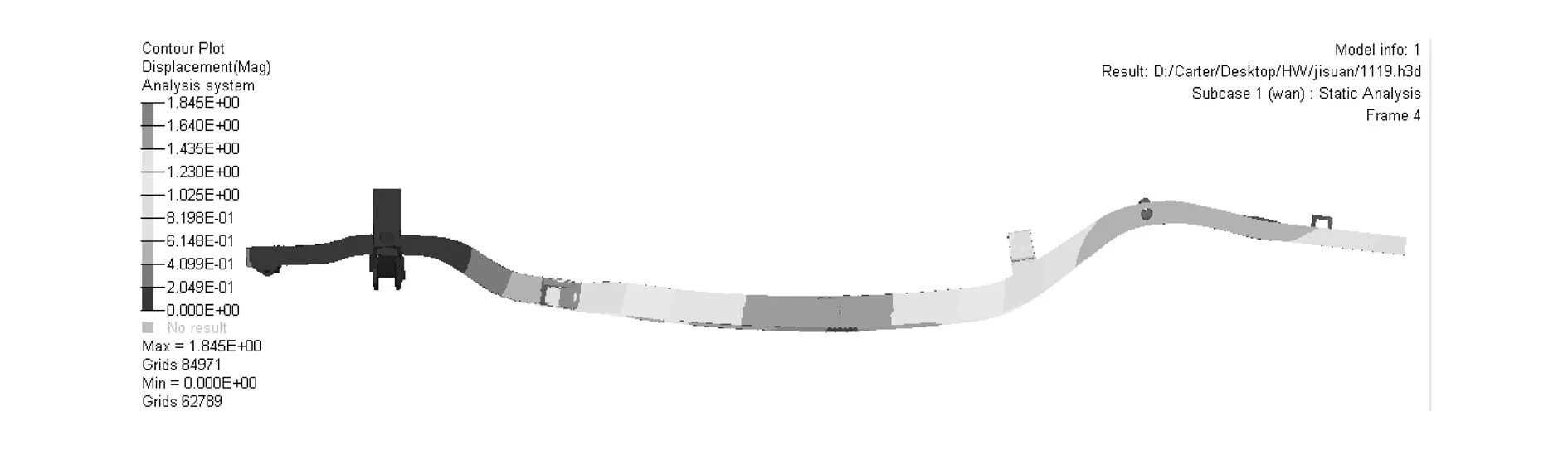

分别对原车架和电动改装后的车架受力情况进行弯曲工况计算模拟,得到车架的应力云图和位移云图如图3~6所示。

图3 原车架弯曲工况应力云图

图4 电动改装后车架弯曲工况应力云图

图5 原车架弯曲工况位移云图

图6 电动改装后车架弯曲工况位移云图

通过图3、图4可以得到车架在弯曲工况下的最大应力数值及位移。可以看出,弯曲工况下,最大应力发生位置大致相同,但应力分布存在差异,由于整车电池布置位置在车辆中部附近,导致纯电动商用车车架中部应力较传统动力总成车辆有所增加。原车架最大弯曲应力为93.5MPa,而进行电动改装之后,车架最大弯曲应力为93.6MPa。二者差异很小,说明此车架在弯曲工况下,强度满足纯电动改装需求。

通过图5、图6可以得到车架在弯曲工况下的最大位移数值。由于电池的影响,进行纯电动改装后,车架最大位移增加,由1.85mm增加至2.14mm,但依然符合此车架最初的产品设计要求。

综上,纯电动改装之后,此车架在弯曲工况下依然满足强度及刚度要求。

2.3 扭转工况

车架扭转工况模拟满载状态下,一轮悬空时车架的扭转变形。结合此车型具体受力情况,当其右后轮悬空时,处于极限状况,选择此极限工况进行分析。

扭转工况下采用与弯曲工况相同的满载载荷,载荷设置方法同弯曲工况下载荷分布。扭转工况边界条件为:同时约束左前支撑点的x,y及z向自由度;约束右前支撑点的x及z向自由度;约束左后支撑点的y及z向自由度;释放左后支撑点的x,y,z向自由度;释放模型中4个支撑点的全部转动自由度。

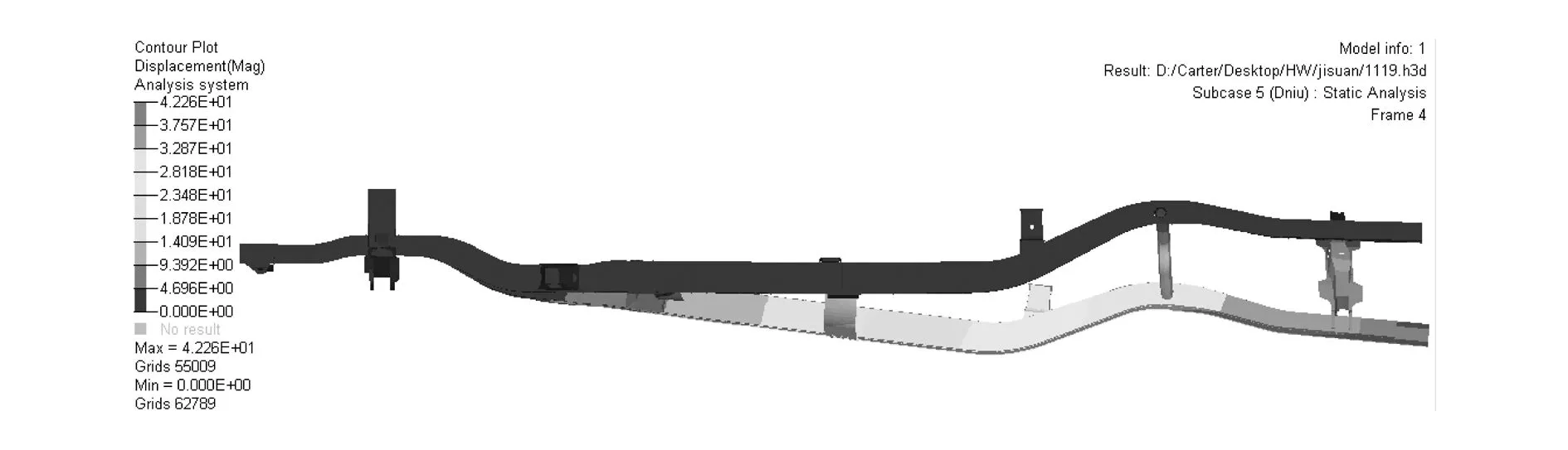

分别针对原车架和电动改装后的车架受力情况进行扭转工况计算模拟,得到车架的应力云图和位移云图如图7~10所示。

图7 原车架扭转工况应力云图

图8 电动改装后车架扭转工况应力云图

图9 原车架扭转工况位移云图

图10 电动改装后车架扭转工况位移云图

由图7、图8可以得到车架扭转工况下最大应力位置和数据。通过对比发现,此车架在承受传统动力总成和纯电动载荷条件下,扭转应力大小和范围变化很小。最大应力由597.8MPa增加为604.2MPa。由图9和10可以得到最大位移由42.1mm增加至42.3mm。因此,在对此款商用车进行纯电动改装后,车架在扭转工况条件下满足强度和刚度要求。

3 结构优化

通过分析发现,车架性能过剩,存在较大的轻量化空间,本文利用HyperWorks软件中OptiStruct模块进行拓扑优化,对车架进行优化分析。将车架的所有部件设为优化部分,建立体积分数响应,以500MPa为最大应力约束,以体积分数最小值作为优化目标,单元密度作为设计变量,进行拓扑优化计算分析,可以清晰看出不同区域的密度特点,在保证强度前提下,针对不同部位采取减少材料进行轻量化结构优化。通过调整密度阈值来显示或隐藏某一范围内的材料,可更清晰地看到密度的分布情况,如图11所示。

以图11所选的密度阈值,进行材料厚度趋势判读。由图可以看出,由于发动机质量的减少,前部横梁可以进行较大的减重处理,车架部分可以进行部分减重处理,车架后部由于载货等需求,轻量化范围较小。利用图11,结合工艺设计,可以在现有车架的横梁基础上进行减重处理,以达到轻量化效果。

4 结束语

本文通过运用计算机辅助工程分析方法,针对某企业商用车车架进行性能分析,为其纯电动化改装提供理论依据,为企业降低开发成本。本文成功应用Hyperworks软件对某车架进行了不同工况下的性能分析,并对车架进行了拓扑优化设计。通过对原车型和纯电动车型的对比,设置不同的载荷条件,在弯曲、扭转两个典型工况下进行强度、刚度分析。通过分析对比验证了在此车架上进行纯电动改装方案的可行性,为后续改装分析提供理论依据,同时为进一步优化设计奠定基础,也为其他同类车型改装优化提供参考。通过对拓扑优化结果的分析,为后续轻量化设计改进提供方向和依据,为电动车整车轻量化设计提供基础。

参考文献:

[1] 盛建,戴作强,张铁柱.纯电动客车车架结构模态分析与优化设计[J].制造业自动化,2015,37(8):44-47.

[2] 邵超城,刘强,龙飞永.纯电动汽车车架设计及有限元分析[J].机械设计与制造,2011(8):39-41.

[3] 尹安东,龚来智,王欢,等.基于HyperWorks的电动汽车车架有限元分析[J].合肥工业大学学报,2014,37(1):6-9.

[4] 李红,张海峰,王忆望,等.基于HyperMesh的电动汽车车架结构优化设计[J].扬州大学学报(自然科学版),2012,15(1):38-41.