带式输送机胶带纵向撕裂双目视觉在线检测系统研究与设计

2018-05-04王志星乔铁柱

王志星 乔铁柱

(太原理工大学山西省测控技术与新型传感器工程技术研究中心,山西省太原市,030024)

带式输送机是煤矿生产中的主要设备,一旦发生故障,就会对井下工人的人身安全和煤矿的经济损失造成无法弥补的严重后果。其中,带式输送机胶带纵向撕裂是最常见的事故之一,因此有必要研究一套实时性强、检测率高的带式输送机胶带纵向撕裂在线检测系统。目前带式输送机胶带纵向撕裂检测方法主要有力学法、光电传感法、电磁法、X光法、机器视觉法等。力学法和光电传感法只有发生带式输送机胶带完全撕裂、有煤落下时才会触发,灵敏度较低;电磁法需要在带式输送机胶带中预埋线圈,此种方法会降低带式输送机胶带强度;X光法设备复杂,还可能会对人体产生健康方面的影响;机器视觉检测方法目前已被广泛应用于工业和农业检测等领域。

本文在前人研究的基础上,利用机器视觉的检测技术,开发基于NVIDIA GPU嵌入式平台的可见光CCD矿用带式输送机胶带纵向撕裂检测系统,经过图像采集、算法分析等步骤,获取相关特征信息进行纵向撕裂的判定,并发送到上位机数据库中,方便上位机远程在线监控井下带式输送机胶带的运行情况,若发现纵向撕裂故障,能够及时预警阻断纵向撕裂事故的进一步扩大,为煤矿安全方面提供有效措施。

1 带式输送机胶带纵向撕裂检测方法

1.1 检测原理

带式输送机胶带发生纵向撕裂时,由于托辊的支撑作用,带式输送机胶带撕裂部位在垂直于运行方向上的曲率会发生明显变化。基于此特性,图像采集部分用可见光CCD相机及激光线光源配合采集。在CCD视野内,带式输送机胶带下表面形成一条垂直于带式输送机胶带运行方向的单色细线。细线会随着带式输送机胶带的运行扫描到带式输送机胶带表面的各个部位。在未撕裂部位,激光线近似呈直线状态;而在撕裂部位,激光线会弯折甚至断开,同时会检测到1条以上斜率不同的直线和角点(即亮度快速变化的点或曲率达到最大值的点)。这样在图像在经过预处理之后,通过角点检测和直线检测算法分析,即可达到检测的目的。

1.2 故障定位原理

在检测到带式输送机胶带发生纵向撕裂之后,为了方便检修维护,需要快速准确地找到撕裂处的位置。为此,本文进行了故障定位设计,具体思路是在带式输送机胶带上涂刷一个圆形标记,作为定位的起点,利用机器视觉的技术,结合定时器和速度传感器的配合使用。起点用图像处理算法中的圆形检测来寻找,发生故障的部位可以用与起点的相对距离长度来描述。距离用速度对时间的累加效应计算出来(即速度对时间的积分)。

2 带式输送机胶带纵向撕裂检测系统硬件设计

带式输送机胶带纵向撕裂检测系统硬件结构主要由信号采集、GPU嵌入式开发平台、控制执行单元、井下光纤环网和上位机监控器组成,系统硬件框图如图1所示。

2.1 信号采集

带式输送机胶带的下方安装两个调整好的工业CCD相机,并将激光线光源照射在CCD视野内,进行图像信号的采集;将速度传感器也安装在带式输送机胶带下方,进行速度信号的实时采集。将采集到的图像信号和A/D转换后的速度信号经数据传输接口输入到GPU嵌入式开发平台,进行数据处理。

图1 系统硬件框图

2.2 GPU嵌入式开发平台

本系统选用NVIDIA Jetson TK1开发板,以NVIDIA Tegra®K1 SoC为基础构建,集成NVIDIA Kepler GPU、192个CUDA 核心和NVIDIA 4-Plus-1TM四核 ARM®CortexTM-A15 CPU。2 GB64位内存,16 GB 4.51 eMMC内存,1个USB 2.0端口,1个USB 3.0 端口 ,1 个 RS232串行端口,1个 RTL8111GS Realtek千兆位以太网局域网。NVIDIA提供整个 BSP 和软件堆栈,包括CUDA、OpenGL 4.4和Tegra加速的OpenCV。充分利用开发板上的资源,可以节约运算时间,提高系统的实时性。此外,Jetson TK1开发板上的mini pci-e接口插入继承了wifi和蓝牙功能的无线网卡Intel 7260,并安装配置驱动程序,连接到以太网网络后能够方便地实现与上位机的无线通讯。

2.3 上位机监控器

此部分主要用于实现井上人员的在线监控功能,远程显示CPU嵌入式开发平台通过井下光纤环网传输过来的原始数据、撕裂结果判断与撕裂部位位置信息,并建立OPC服务器,用于上位机与可编程PLC之间实现以太网通讯。

2.4 控制执行单元

该部分核心采用西门子S7-200系列PLC,当系统检测到纵向撕裂时,上位机利用OPC服务器向可编程PLC控制器发送停机信号指令,PLC接受到信号后,一方面通过变频器控制带式输送机胶带电机的减速与停机,另一方面控制声光报警装置报警,通知现场人员迅速手动紧急停机及维修。

3 带式输送机胶带纵向撕裂检测系统软件设计

检测系统软件设计在Jetson TK1嵌入式GPU开发板内自带的系统版本为32位的Ubuntu 14.04的linux操作系统内完成,主要包括CCD图像采集模块、图像拼接模块以及纵向撕裂检测与定位模块,用OpenCV与C++语言编程。

3.1 CCD图像采集模块

为了获得高分辨率和宽视野的全景图片,从而提取图片的深度信息,本文采用双目CCD进行拍摄。使用视频采集的流程为:打开视频设备→读取设备信息→更改设备当前参数设置→进行视频采集→对采集的视频进行处理→关闭视频设备。利用双目视觉法可以获得更加清晰的图像信息,更能准确地描述现场,有利于机器的感知。双目标准模型如图2所示。

图2 双目标准模型

3.2 图像拼接模块

由于传统的拼接算法大多存在运算量大、耗时高等问题,本文从硬件的角度进行改进,基于双目视觉模型,采用一种图像直接拼接算法,算法核心思想是利用双目视觉系统的成像模型推导出两幅图像的重叠区域,并选择合适的重投影合成面,对重叠区域进行融合,从而完成图像拼接。

3.3 检测与定位模块

对采集拼接后的图像进行预处理(图像增强、去噪等)后进行角点检测、直线检测和圆形检测算法分析,实现带式输送机胶带纵向撕裂检测及定位功能。检测系统软件流程图如图3所示。

图3 检测系统软件流程图

由于在实际检测过程中,可能会出现一些情况影响检测的准确性。为了避免误检,本文设计了两步检测:第一步,如果采集到的某一帧图像中存在角点或一条以上的直线,则初步判断为纵向撕裂;第二步,对检测的角点和直线进行筛选,如果经筛选后仍存在角点或一条以上直线,则最终判断结果为纵向撕裂。具体筛选方法如下:

(1)角点筛选。为了避免误判,筛选目的是剔除所有不在任意一条检测出的直线上的角点,在实际算法计算中,判定角点在直线上,使用一个角点到直线的距离阈值,若计算出的角点到直线的距离小于这个阈值,则认为角点在直线上。编程中调用getDistance()和point_filter()两个函数实现。

(2)直线筛选。为了避免误判,筛选目的是剔除所有斜率相等的其他直线,在实际算法计算中,判定斜率相等使用一个斜率差阈值,若两条直线的斜率差小于这个阈值,则认为这两条直线斜率相等,计算时只保留其中一条。编程中调用getFormula()和line_filter()两个函数实现。

4 系统测试结果分析

将Jetson TK1开发板、激光线光源和CCD相机固定好,安装在带式输送机胶带下方的大架上,朝向带式输送机胶带下表面,速度传感器安装在输送机滚筒上,用于测量带式输送机胶带的实时速度。相机选用PointGrey CMLN-13S2M -CS 型的可见光CCD,分辨率设为640×480,检测系统的帧率设定为30帧/s。搭建的实验平台如图4所示。

图4 实验平台

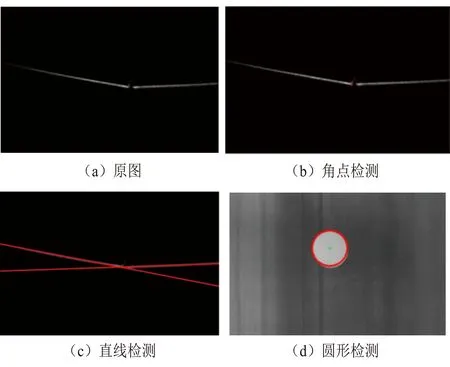

在GPU嵌入式平台下,利用FAST角点检测算法和Hough变换直线检测算法和圆检测算法,检测到的带式输送机胶带发生纵向撕裂时激光线图像形态特征如图5所示。

图5 带式输送机胶带发生纵向撕裂时激光线图像形态特征

由图5可以看出,图5(a)为原始图像,图5(b)表示在激光线断开处检测出3个角点,图5(c)表示在撕裂处通过Hough变换得到两条不同的直线,图5(d)是检测到的带式输送机胶带上的圆形标记(用于计算撕裂部位的位置信息)。实验表明,该系统抗干扰能力强,运行效率高,检测准确率高,符合预期的效果。

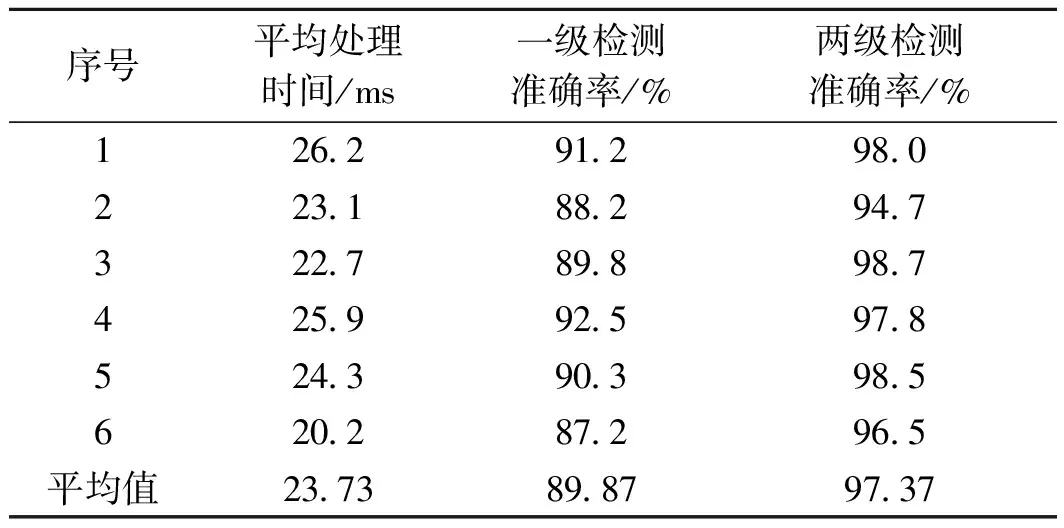

该试验分6组进行,每组截取600帧图像,先分别计算一级检测和两级检测的检测时间,取平均值,再分别计算一级检测和两级检测的准确率并进行对比,试验结果见表1。

表1 试验结果

5 结语

本文利用工业CCD相机和CPU嵌入式平台相结合的视觉检测技术,针对带式输送机胶带的纵向撕裂进行检测与故障识别,将数据传送到上位机。上位机对井下带式输送机胶带的运行情况进行实时在线监控并及时预警阻断带式输送机胶带纵向撕裂事故的进一步扩大。实验表明整个系统抗干扰能力强、误动作次数少,能够实现42.1帧/s的检测速度及97.37%的检测准确率,实现带式输送机胶带纵向撕裂的实时、快速、准确检测,为煤矿企业的安全生产提供可靠有效的保障。

参考文献:

[1] 陈炳耀,孙建平,朱东岳.基于激光传感器技术的胶带纵向撕裂保护装置的研究[J].中国煤炭,2017(12)

[2] 乔铁柱,赵永红,马俊超.新型带式输送机胶带纵向撕裂在线监测系统的设计[J].煤炭科学技术,2010(2)

[3] 许洪强,王广丰,熊永超.钢绳芯带式输送机胶带纵向撕裂监测系统[J].辽宁工程技术大学学报,2005 (Z1)

[4] Guan Y, Zhang J, Shang Y, et al. Embedded Sensor of Forecast Conveyer Belt Breaks[A].Fifth International Conference on Fuzzy Systems and Knowledge Discovery[C]. IEEE Computer Society, 2008

[5] 张春明.基于线激光辅助的皮带撕裂视觉检测技术研究[D].燕山大学,2012

[6] 刘伟力,乔铁柱.矿用带式输送机胶带纵向撕裂检测系统研究[J].工矿自动化,2017(2)

[7] 钱鑫大.基于双目视觉的图像拼接技术研究[D].重庆大学,2016

[8] Rosten E, Drummond T. Machine learning for high-speed corner detection[A].European Conference on Computer Vision[C]. Springer, Berlin, Heidelberg, 2006

[9] Rosten E, Porter R, Drummond T. Faster and better: a machine learning approach to corner detection[J]. IEEE Transactions on Pattern Analysis& Machine Intelligence, 2010(1)

[10] 王晓超,乔铁柱.基于Hough变换的带式输送机胶带纵向撕裂检测方法[J].工矿自动化,2015(12)

[11] 曾文静,张铁栋,万磊等.基于Hough变换的水下管道检测方法[J].仪器仪表学报,2012(1)

[12] 鲁昌华,韩静,刘春.基于hough变换的角度检测和特征识别[J].电子测量与仪器学报,2005(5)

[13] 朱桂英,张瑞林.基于Hough变换的圆检测方法[J].计算机工程与设计,2008(6)

[14] 黄永林,叶玉堂,陈镇龙等.一种新的快速Hough变换圆检测方法[J].电子测量与仪器学报,2010(9)