官地矿22611工作面停采线深孔爆破断顶卸压技术研究及应用

2018-05-04任海平

任海平

(西山煤电集团公司官地矿生产科,山西省太原市,030053)

停采线的合理确定一直是采煤行业需要深入研究的难题,其合理性关系到矿井生产的安全与经济。从安全角度考虑,停采线到大巷之间煤柱留设宽度越大,大巷受到开采活动的扰动越小,对于大巷的维护越有利,从而能够保证开采活动的安全;从资源回收率角度出发,大巷保护煤柱宽度留设越小,煤炭资源浪费就越少,资源回收率相应越高,但不利于安全。针对在保证安全开采的前提下,最大限度回收煤炭资源,同时减少资源浪费的难题,可考虑采用深孔爆破断顶卸压的方法,既加强了大巷稳定性,又提高了回采上限。

对于停采线位置确定问题,科研院校、煤矿现场科技人员等对此都有不同研究,得出很多有指导价值的实践经验及计算公式。但不同矿井的煤层顶底板岩性、厚度等不同,巷道布置及支护形式也各有差异,简单复制沿用其他矿井经验做法缺乏科学性,与安全生产理念相悖。即使同一水平煤层的不同工作面,由于岩层局部构造、节理裂隙差异以及巷道支护形式、工作面开采顺序、回采工艺、支架回撤方式等不同,大巷保护煤柱设计也不完全相同。官地矿22611工作面开采时,工作面两边平巷矿压显现强烈,巷道变形量大,可以预测若该工作面停采线位置留设不合理,不采取断顶卸压手段,将对回撤通道的维护造成严重困难。因此,有必要对22611工作面停采线位置进行断顶卸压,提高回采上限。

1 工作面概况

1.1 工作面基本情况

22611工作面开采2号煤层,位于中六采区北配巷西北部。22611工作面煤层开采厚度2.4~3.2 m,埋深590~767 m,22611综采工作面切眼倾斜长度224 m,煤层倾角2°~16°,顶底板情况见表1。

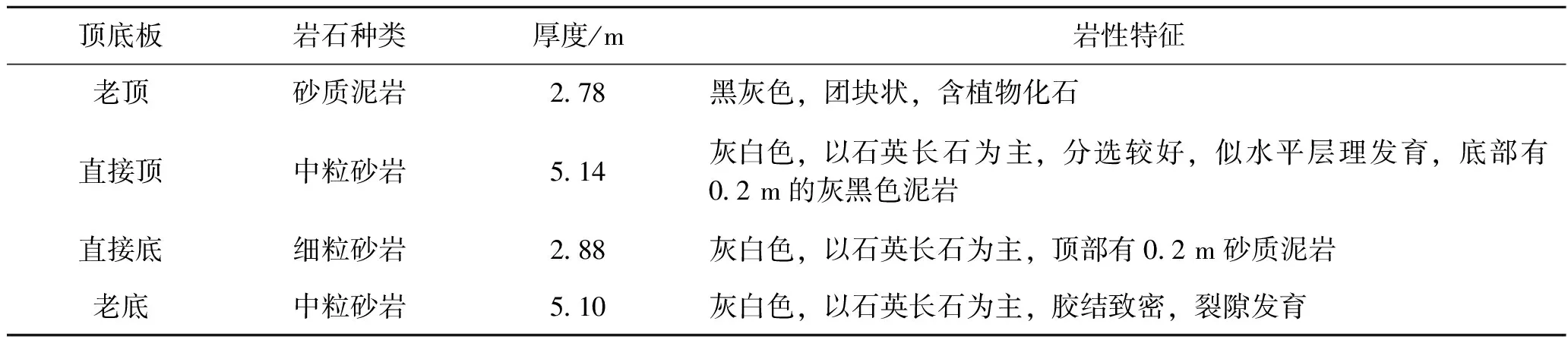

表1 22611工作面顶底板情况表

1.2 工作面支护情况

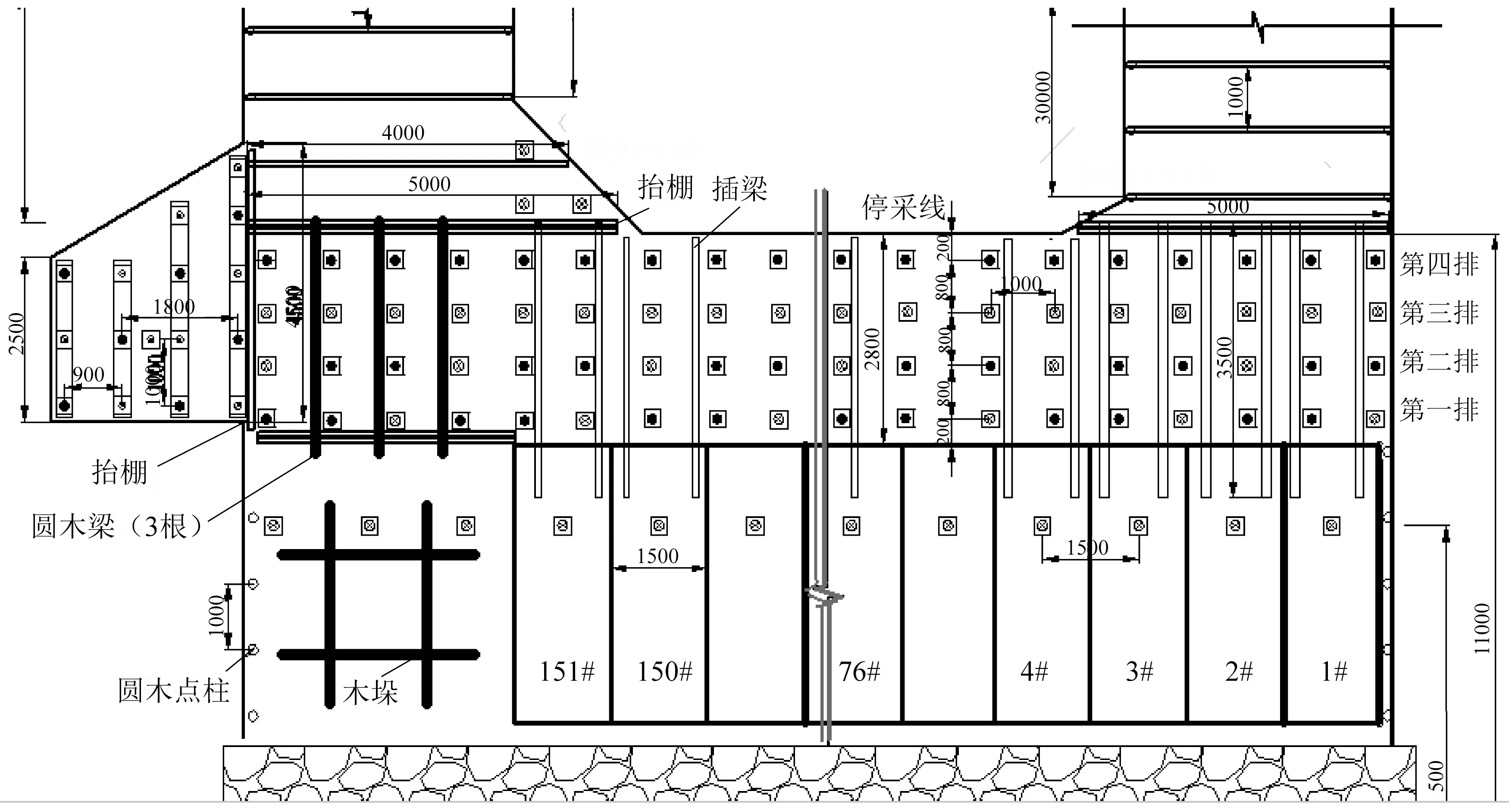

由于22611工作面埋深较大,属于深部开采范畴,预计支架回撤时顶板压力较大,为了保护回撤通道,建议加强支护。切眼扩循环段采用全锚索+锚网支护,如图1和图2所示。第一、第二排锚杆锚索混合支护,第三排全锚索支护,第四排全锚杆支护(第一排锚索长度为4200 mm,第二排、第三排锚索长度6200 mm)。锚索采用ø21.6 mm×4200 mm/6200 mm钢绞线锚索,锚杆采用ø22 mm×2400 mm螺纹钢锚杆,网片采用双层菱形网。扩循环段支架穿插11#矿用工字钢梁进行支护,机头机尾及顶板破碎段上双梁,梁头下加打直径不小于200 mm的红松圆木和单体(圆木紧贴煤帮、单体距圆木400 mm)。所有抬棚用11#矿用工字钢,两端各用2根锚索配合自制钢板固定。

图1 停采线支护参数平面图

图2 停采线支护参数截面图

2 研究内容

2.1 研究目标

本文研究在工作面的末采收尾后停采线处,应用深孔爆破技术对顶板进行切断,实现卸压,降低采动应力对采区集中巷道的影响,避免采区集中巷道产生大变形。在停采线处进行切顶卸压工作,沿顶板向工作面前上方断顶切缝,保护中六区采区集中巷道。

2.2 试验内容

试验内容主要包括两个方面:工作面超前支承压力卸压方法和周期来压对回撤通道稳定性影响特征。超前支承压力卸压后,使采区巷道处于超前支承压力影响区之外,能够保证巷道免受破坏,但从减小大巷保护煤柱尺寸以提高资源回收率的角度出发,研究将采区巷道置于超前应力影响微弱区内,并且可对巷道围岩加强支护,可以保证大巷的稳定。此外合理的停采线位置还应有利于末采期间撤架工作的顺利进行。研究周期来压规律,将停采线处于周期来压顶板刚垮落之后,或通过人工强制断顶措施在停采线处切落悬露的老顶,以达到减弱回撤通道矿山压力、安全回撤的目的。

3 FLAC3D数值模拟方案

3.1 模拟结果

通过建立模型及数值计算,得出以下结论:卸压前工作面前方应力集中区域明显,采取深孔爆破断顶卸压后,裂隙弱化顶板能够有效切断超前应力的传递,工作面前方支承应力曲线由单峰转化为双峰,卸压炮孔仰角45°、炮孔深34.5 m时效果最好。

弱化区域与工作面之间应力产生缓解效应,应力峰值17.6 MPa,应力集中系数为1.7,相比原应力集中程度有明显降低。在弱化区域前方40 m处,应力集中系数为1.03,不超过原岩应力的5%,与不采取深孔爆破卸压相比,减少31%。这说明卸压爆破对于阻断超前应力的传递、降低应力集中程度效果明显,巷道将产生较缓和的应力响应,能够满足维持巷道稳定性的要求。

3.2 数值模拟分析

根据数值模拟应力变化情况,超前支承压力在工作面末采期间和停采一段时间内存在一个动态变化过程,应力会向前方煤体转移。为了保证停采后中六区回风巷、皮带巷不受动态变化应力的影响,在工作面设备回撤时采用深孔定向爆破的方法切断顶板卸压,改善围岩应力传播途径,通过断顶卸压的方法提高回采上限。定向爆破卸压的位置、范围、方法、工艺参数是本文研究的关键。

4 技术关键

4.1 确定主要参数

(1)停采线位置:工作面停采线距采区回风巷80 m,比原停采线向前移动20 m。

(2)炮孔布置:工作面长度按224 m计算,由于超前支承压力较大,在顶板爆破出弱面后,支承压力可将顶板压断,因此炮孔间距确定为8 m,共布置27个炮孔。每个炮孔斜长35 m,仰角45°。

(3)装药量:为了防止对工作面造成太大震动,本次全部采用ø50 mm爆破筒,装药量约1.5 kg/m,共计约810 kg炸药。每个炮孔封泥长15 m。

4.2 工序及工期

(1)打孔:工作面回撤通道扩帮完成后,在采煤机、刮板输送机拆除完毕后进行钻孔,此时钻机挪移摆放比较方便。履带式钻机按2~3个孔/班计算,则可打4~6个孔/d,两台钻机可打8~12个孔/d,27个炮孔约3 d完成。

(2)装药:撤出液压支架之前进行装药放炮,每个班次起爆不超过5个炮孔,可装药15个孔/d,27个炮孔需2 d完成。

(3)起爆:装一组炸药后即可安排爆破,按3个班次/d起爆,需2 d完成。

4.3 深孔爆破卸压技术要求

4.3.1 打孔

采用坑道钻机,根据炮孔设计参数进行打孔,孔径80 mm。采用三翼金刚钻头打孔,钻头直径80 mm,钻杆直径65 mm,钻杆长度为1 m,孔深35 m,仰角45°,炮孔间距8 m。

钻孔施工过程中,采用坡度仪定位炮孔角度,打孔后记录和检查打孔情况。由于炮孔长度较长,为使爆破达到预期效果并保证安全,炮孔角度不能偏离太大,炮孔角度充许偏离的角度在0.5°以内。钻孔时尽量将孔内煤渣排除,要求钻杆钻到规定深度时钻机空转5 min。

4.3.2 装药

为了防止残炮、拒爆现象,深孔爆破炸药采用凹槽爆破筒填装、专用炮棍进行装药,凹槽可以保护雷管脚线等不被拉断,确保所有雷管完好。

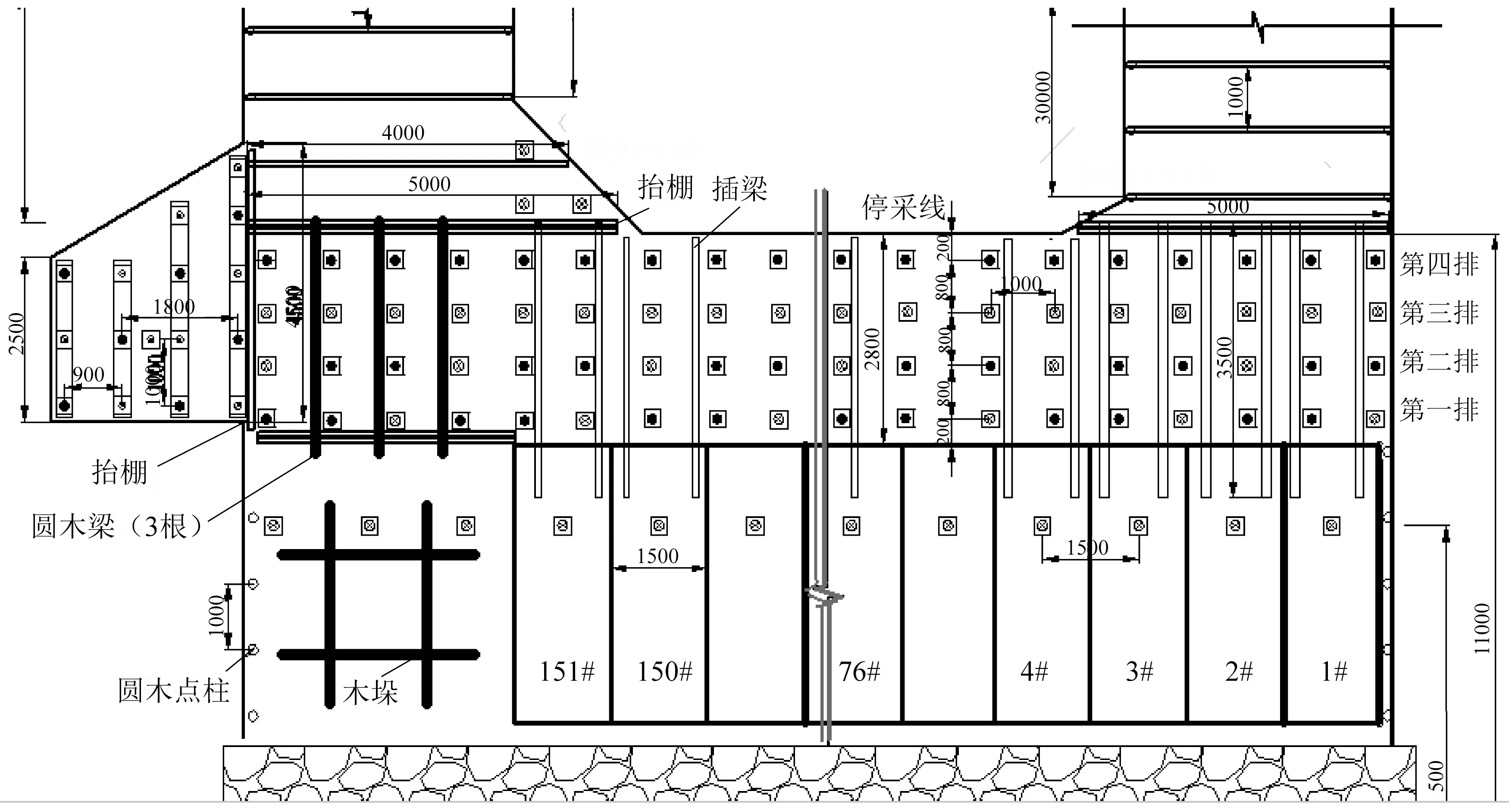

炸药采用煤矿许用三级乳化,药卷尺寸长200 mm,直径350 mm。深孔爆破由于炮孔较深,为了便于装药,采用阻燃防静电凹槽被筒,每节被筒长2 m。先将炸药装入被筒内,再向炮孔内填送炸药,在每一节炸药填入孔内的同时,将雷管塞入凹槽被筒内。凹槽管断面如图3所示。

图3 凹槽爆破筒内装药结构图

采用分段连体式装药结构,装药结构如图4所示,每段可连续安装5~10筒为一体,每个孔较深,分段不但易于安装,且遇到紧急情况时一段不起爆,另一段也会起爆。

图4 分段炸药的安装结构

使用凹槽爆破筒时,用钳子等在筒中部打一直径10 mm的孔用于塞入雷管,在距离两端头各3 mm处在各打一直径3 mm的孔用于挂连接扣,使每节爆破筒相连。

每节爆破筒可提前塞满炸药,使用时运至爆破点。探好孔后,向孔内填装爆破筒时再塞入雷管,雷管从爆破筒引出后直接连放炮母线,放炮母线放置在爆破筒的凹槽内,用胶带固定好。固定好雷管及炮线之后,用炮棍将每组爆破筒依次塞入孔内。

装药前必须使用直径为50 mm的专用炮棍进行探孔。如果遇到卡阻现象,说明孔内有打钻残渣,将高压水管接到炮棍上进行冲洗炮孔,然后再装药。

为了防止深孔爆破过程中产生拒爆、残爆现象,每3~5个爆破筒安装一个雷管,装药时每个孔内必须保证两组以上的炸药,每10 m为一连体,推送入孔内,炮孔封泥长度为15 m。

4.3.3 封孔

采用深孔爆破专用的黄土封泥袋,封泥袋直径63 mm,每节长度500 mm。根据以往经验,干燥黄土封泥效果比湿润的好,可加入适量干水泥,按黄土与水泥5∶1的比例进行混合,提前将黄土填装入封泥袋内,爆破时运至施工点。装完药后,按剩余炮孔长度进行封孔,封孔时注意对爆破母线的保护,防止其磨损与绞缠,母线悬挂至孔壁上侧,并固定好,用炮棍大头将黄土封泥袋塞入孔内并封实。

4.3.4 起爆

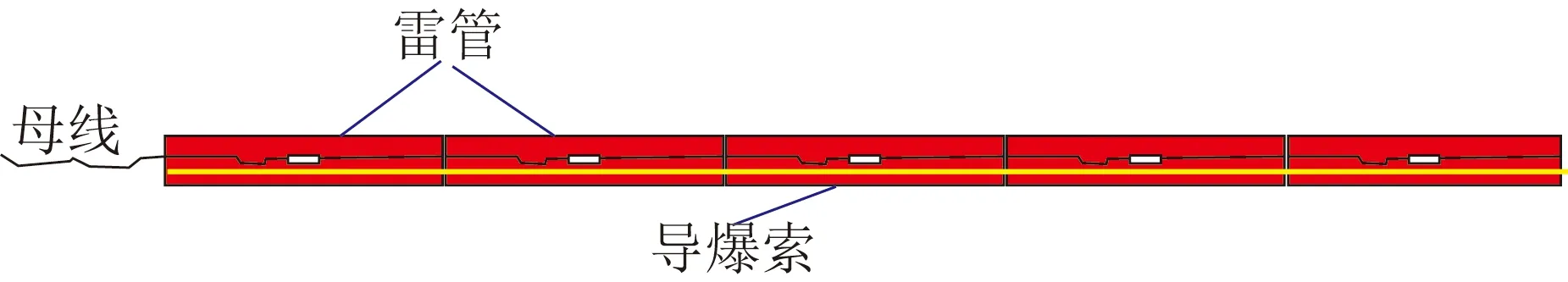

炮孔起爆时采用每组爆破筒的雷管串联、组与组之间再串连的方式,采用MFB200型起爆器。每个炮孔中的所有雷管采用串联的方式连接。如果多个炮孔一次起爆,则孔与孔之间也采用串联方式,保证每一发雷管都起爆,一次可同时起爆一组10个炮孔。起爆连接结构示意图如图5和图6所示。

图5 两组炸药的连接结构

图6 一组炸药内雷管的连线结构

5 经济效益分析

(1)将停采线上限前移,多回采煤炭资源,按工作面倾斜长224 m、采高3 m计算,停采线前移20 m即可多开采2万t煤,按400元/t的价格计算,则可以多创造产值800万元。

(2)断顶卸压可以防止采动影响向采区巷道传播,减小采区巷道变形,降低了巷道维护成本约100万元。

6 结语

爆破卸压法在实际工程中得到了验证,效果良好。定向卸压爆破在建筑工程方面应用较广,但在煤矿井下末采期间进行断顶卸压、确定合理的停采线位置方面的应用尚属首例。实践证明,应用深孔爆破技术对顶板进行切断,可以实现卸压,降低采动应力对采区集中巷道的影响,避免采区集中巷道产生大变形。

参考文献:

[1] 田更午. 深孔预裂切顶卸压技术在官地矿22611工作面的应用[J]. 现代工业经济和信息化,2017(14)

[2] 乔轻炳,张宝香. 首采工作面初采强制放顶方案设计及应用[J]. 能源与环保,2017(5)

[3] 陕卫斌,张文斌,张博. 长平矿综放工作面过断层深孔爆破技术研究[J]. 能源技术与管理,2018(1)

[4] 李秦生. 特厚煤层综放工作面初采强制放顶解决方案[J]. 内蒙古煤炭经济,2014(6)

[5] 田鹏. 综采工作面快速过构造工艺研究[J]. 能源与节能,2017(11)

[6] 李友成. 冲击地压薄煤层深孔爆破卸压技术的应用[J]. 煤炭技术,2009(6)

[7] 杨胜江,李正杰,娄金福. 深孔爆破构造裂隙卸压技术研究[J]. 煤炭科学技术,2015(7)