厚煤层巷道沿底上山掘进锚网支护技术实践

2018-05-04张庆华

张庆华

(开滦(集团)有限责任公司唐山矿业分公司,河北省唐山市,063000)

厚煤层工作面采用放顶煤开采方式,其回采巷道布置为沿煤层底板掘进施工,保留顶煤。在掘进过程中,由于煤层的赋存条件的变化、煤层倾角较大、煤体松散破碎等原因,若支护不好不仅影响巷道掘进速度,增加后期维护费用和影响使用效果等,而且对施工人员的人身安全构成了较大威胁,给施工带来很大困扰。唐山矿Y396切眼掘进过程中,通过对现场巷道支护分析研究与实践,有效解决了厚煤层沿底上山掘进巷道支护的安全问题。

1 工程概况

Y396切眼位于唐山矿岳胥区13水平,巷道长度155 m。煤层最大倾角32°,平均倾角23.1°;煤层平均厚度9.9 m,根据附近工作面工程揭露及附近钻孔资料分析该工作面处于8、9号煤层分区,夹石厚度0.2~4.0 m,岩性为黑色碳质泥岩,煤层结构复杂,对煤层开采有一定影响。煤层老顶为深灰色细砂岩,成份以石英为主,较坚硬,平均厚度4.7 m;直接顶为深灰色粉砂岩,平均厚度4.6 m;直接底为黑灰色碳质泥岩,平均厚度1.5 m,老底为深灰色粉砂岩,平均厚度7.45 m。

2 巷道支护技术

2.1 支护方式确定

在巷道掘进支护方式方面,唐山矿主要采用锚网支护或架棚支护。若采用架棚支护,该支护方式运输材料工作量大,需要配置人员多,劳动强度大,人力物力消耗大,同时架设金属拱形棚子笨重作业方式以及沿底上山巷道操作等问题,给掘进施工带来了很大的安全隐患。若采用锚网支护方式,在掘进煤层的赋存条件变化大、煤层倾角较大、煤体松散破碎等情况下,不能有效控制巷道掘进头煤壁劈帮和防止煤层顶板离层冒落。为确保支护方式合理,经综合分析采用锚网支护。

2.2 断面形状选择

Y396切眼沿煤层底板掘进,留顶煤,采用矩形断面,巷道掘进宽4.5 m,高3 m。巷道顶部采用微拱形,以便提高煤顶的稳定。考虑到巷道顶煤会发生整体下沉,采用微拱后,随着顶煤下沉逐渐为平顶,若掘出的巷道为平顶,当顶煤下沉后,出现顶部下弯而不利于煤顶稳定,设计的顶部微拱高度200~300 mm,因此巷道掘进要求断面高度为3.3 m。

2.3 锚网支护参数确定

2.3.1 顶板支护技术

采用锚杆+钢带+金属网、锚索补强支护。顶部使用7个长度为4.5 m的W型钢带;布置7根ø20 mm×2200 mm右旋等强螺纹钢锚杆,采用CK2333型树脂药卷锚固,采用0.9 m×5.0 m的12#铅丝编制的菱形金属网。顶板锚杆排距为700 mm,如遇地质变化、顶板压力大等时缩小排距。中间的顶板锚杆要垂直于顶板施工,轴向偏差≤5°,每排两侧的顶锚杆与顶板法线方向巷帮侧倾斜20°~30°。顶锚杆锚固力达到70 kN,螺母扭紧力矩达到100 N·m。

同时采用锚索补强支护。锚索采用直径17.8 mm、长度为10 m的1×7股高强度低松弛预应力钢铰线。在巷道内每两排布置一根锚索,交错布置,锚索间距1.4 m,距相邻巷帮1.4 m。锚索的锚固端进入稳定岩层的深度不得小于1.5 m,拉胀预紧力达到100 kN以上。

2.3.2 巷帮支护技术

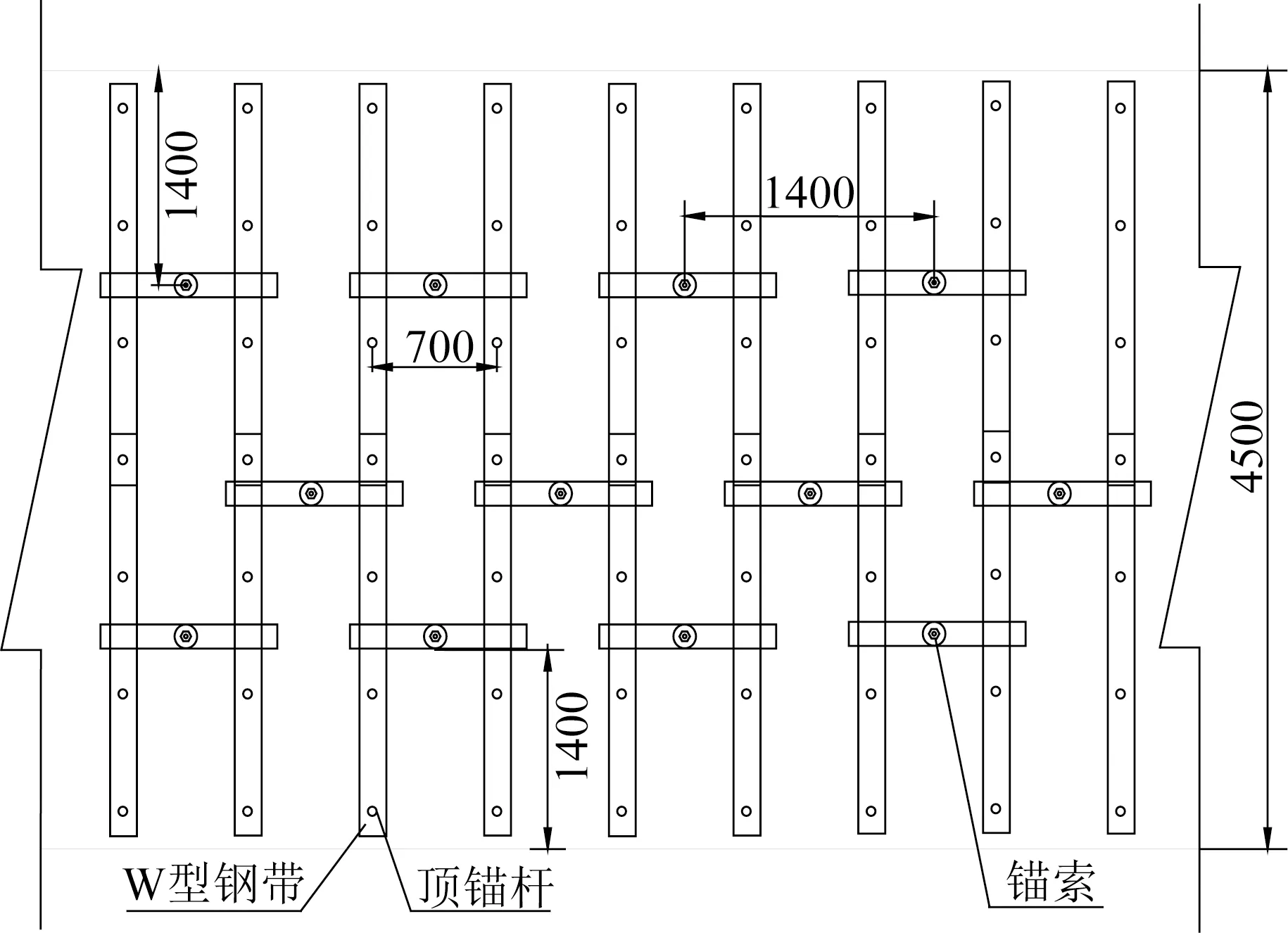

采用锚杆+托盘+网协同支护,如图1和图2所示。两帮每排布置4根ø20 mm×2200 mm右旋等强螺纹钢锚杆,托盘使用尺寸为200 mm×200 mm×40 mm的木板;使用1.7 m×3.0 m的12#铅丝菱形金属网。帮锚杆呈五花眼均匀布置,最上一排距顶板不大于300 mm,最下一排距底板不大于500 mm,中间排距800~1000 mm,如果超规定要补打帮部锚杆,锚杆角度要垂直煤壁,靠近顶、底的两根锚杆分别与水平线上仰、下倾呈10°~15°夹角。帮锚杆锚固力为40 kN,螺母扭紧力矩达到60 N·m。

图1 Y396切眼锚网支护示意图(断面图)

图2 Y396切眼锚网支护示意图(锚索布置图)

3 厚煤层巷道沿底上山掘进支护技术及施工对策

3.1 支护技术

巷道掘进支护技术直接关系巷道施工的支护质量。根据地质条件及顶、底板围岩性质参数等,同时参照本煤层相邻巷道锚网支护设计和掘进施工实践经验,对该巷道顶煤冒落范围进行分析计算,顶煤潜在冒落拱范围很大,不论是按悬吊理论作用布置还是按加固拱理论作用布置,用常规的锚网支护均难以奏效,针对厚煤层沿底上山巷道掘进,改进锚网施工支护技术。

3.1.1 顶部锚杆

顶部锚杆垂直于水平面施工,其投影方向均垂直于水平面,同时增加顶锚杆的长度和直径,锚杆规格由ø20 mm×2200 mm改为ø22 mm×2400 mm。

3.1.2 两帮锚杆

如果两帮煤体较为破碎,矿压显现时,帮部锚杆加打帮部钢带,钢带采用2.3 m长的W型钢带,以提高对巷帮的支护强度;矿压显现较大时可打帮部锚索。

3.1.3 顶部锚索

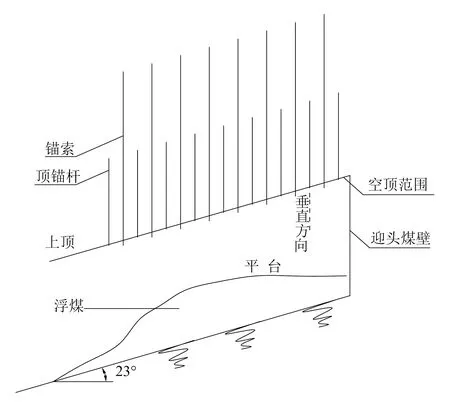

锚索垂直于水平面施工,同时增加顶部锚索的数量和长度,数量由原每两排一布置变为一排一布置,长度由10 m增加到12 m,保证加长的锚索使其进入稳定岩层的深度不得小于1.5 m,如图3所示。

图3 Y396切眼沿底上山掘进巷道锚网支护示意图

3.2 施工对策

3.2.1 掘巷(炮掘)管理

厚煤层巷道上山掘进施工,煤层倾角大,施工方式采用炮掘。由于厚煤层巷道沿底板掘进,巷道上部为煤顶,放炮后煤层顶板面经常不平整,施工时合理布置好炮眼,掘进头煤壁中上部适当少打眼少装药,放炮后巷道掘进头煤层顶凸凹不平处使用手镐刷平齐。施工过程中可寻找一个稳定层面,顺煤层内稳定面施工。

3.2.2 临时支护

临时支护材料为2根长1.5 m的槽钢前探梁,提前准备好支护使用的钢带和金属网。每次放炮掘出荒断面后,及时做好有效的临时支护。将双金属前探梁移到迎头打好的末排钢带锚杆上,使双金属前探梁上托住钢带+金属网超前支护好荒断面空顶范围顶板,在双前探梁托钢带+金属网临时支护下,尽量缩短上顶空顶时间,及时进行打顶锚杆,做好巷道的永久支护。

3.2.3 超前支护

每次放炮掘出荒断面后,若迎头煤壁及两帮煤体破碎、不稳定,在做好顶部临时支护后,及时打超前锚杆控制迎头煤壁,防止煤壁劈帮冒落。超前锚杆根据现场迎头煤体稳定及破碎情况合理布置,确定好超前锚杆的位置和数量,往前掘进发现超前锚杆失效及时补打。煤体极不稳定时,顶部锚杆前方迎头及两帮可采取挂网临时封好。

3.2.4 锚杆施工

按照开滦集团公司制订的《安全技术操作规程》规定,控顶距为永久支护至迎头煤壁最大距离不大于设计排距加0.3 m。锚网支护正常排距为0.7 m,即每循环施工设计最大控顶距为1 m。第一次放炮施工时,掘进量为1 m,在巷道上顶先做好 0.7 m锚网支护,还剩下0.3 m巷道上顶未支护,下次放炮施工时,掘进量为0.7 m,将前探梁前移至巷道迎头做好临时支护,及时做好0.7 m巷道上顶的锚网支护,始终保证巷道最大控顶距不大于1 m,依次类推进行锚网支护施工。Y396切眼沿底上山掘进锚网支护施工示意图如图4所示。

巷道掘进迎头始终存在的不超过0.3 m的空顶范围是锚杆机操作的空间。为了利于施工人员操作锚杆机打锚杆,迎头3~5 m范围巷道留浮煤制作平台,高度距上顶2 m,煤壁越高越易于劈帮。锚杆机施工高度不够时可提前在支腿脚预留位置挖一个坑,每次锚杆机的支腿紧靠迎头煤壁,始终保持锚杆机的支腿与平台面垂直,才能保证锚杆机更好地运转。操作时有专人观山指挥,人员不许进入空顶区进行工作,人员站位不得背靠煤壁侧,发现顶板及其他问题将立即停止作业。

图4 Y396切眼沿底上山掘进锚网支护施工示意图

3.2.5 监测管理

施工巷道开头点安设一个顶板离层仪,每掘进50 m安设一组锚杆测力计、顶板离层仪等,加强监测设备观测,对巷道顶板的下沉量、巷道变形量、锚杆支护效果等进行日常动态监测,并做好记录。同时加大检查巷道锚网支护施工质量,对锚杆施工不符合技术要求,或是矿压显现导致锚杆失效、托盘变形等时,及时采取措施,保证掘进巷道顶板安全。

4 施工巷道支护效果

在Y396切眼上山掘进过程中,现场经过不断分析研究和施工实践,及时改进支护技术和制定施工对策,有效控制巷道掘进头煤壁劈帮和防止顶板离层冒落,保证了巷道顺利安全掘进施工。通过现场观测,巷道掘进和后期巷道表面收敛情况、围岩深部位移、顶板离层情况、锚杆锚索受力状态进行了系统观测和总结。结果表明,厚煤层沿底上山巷道在锚杆锚索联合支护条件下,虽然巷道矿压显现明显,尤其是在回采安装期间,巷道变形量仍然较大,针对这种情况,在巷中加密锚索补强支护,支护效果较好。

5 结论

(1)锚网支护巷道时,巷道中部顶板支护效果尤为重要,锚索加强支护非常关键。

(2)进行厚煤层巷道支护时,锚杆以加固作业为主,旨在使其长度范围以内的顶煤形成整体结构;锚索以悬吊作用为主,旨在把潜在冒落范围的顶煤悬吊在上部较稳定的直接顶岩层上,阻止发生垮落。

(3)沿底上山施工,主要研究制定好巷道掘进头煤壁劈帮和防止煤层顶板离层冒落的施工对策,以及确定出合理的锚杆支护技术方案。

(4)通过Y396切眼的掘进施工实践,该经验方法简单可靠,施工速度加快,劳动强度减轻,施工安全可靠,支护效果理想。

参考文献:

[1] 徐永圻. 煤矿开采学[M].徐州:中国矿业大学出版社,1999

[2] 吴秀文. 井巷工程[M].北京:煤炭工业出版社,2004

[3] 钱鸣高,石平五.矿山压力与岩层控制[M].徐州:中国矿业大学出版社,2003

[4] 李爱军. 沿底上山巷道掘进支护技术[J].中州煤炭,2007(1)

[5] 李忠. 大倾角下回采巷道掘进技术[J].河北煤炭,2005(6)

[6] 章之燕.特厚煤层大倾角上山机械化掘进管理技术分析[J].中国煤炭,2013(10)