钢铁工业用煤的空间分布与节能效应

2018-05-04张磊陈莉

张 磊 陈 莉

(中国矿业大学管理学院,江苏省徐州市,221116)

钢铁工业是耗能大户,2010年的能源消费量占全国能源消费总量的17.70%,其中绝大部分是煤炭、焦炭和由煤炭转化而来的电力(国家统计局,2012)。就焦炭而言,其消费量占到全国消费总量的87.41%,成为决定我国焦煤消费总量及其分布的主导产业。因此,研究钢铁工业用煤和节煤规律对于缓解我国煤炭消耗和优化焦煤供需结构具有重要的意义。

有关钢铁用能的研究已有不少文献。郜学等对“十一五”的节能成就和“十二五”节能潜力进行了分析,吨钢综合能耗在“十一五”期间下降了12.82%,未来节能主要从结构节能、技术节能和管理节能等方面展开;史红亮等运用Laspeyres指数及其分解模型,把中国钢铁行业能耗总量的变动分解为经济增长效应和能耗强度效应,结果显示1978-2007年间钢铁工业能耗强度年均下降率为4.87%,能耗弹性系数为0.56;白皓等在钢铁企业能耗指标分解模型的基础上,运用情景分析法对工序吨钢能耗进行预测,得出节能效果最好的工序能耗情景;赵斐等引入系统层次化思想,从工序角度描述能耗状况并提出HRPM方法,描绘出组成能耗过程的所有工序及其相互之间的依赖关系。总体来看,这些研究都是从钢铁产业整体角度来分析各工序能耗核算及其降低途径,并不能真正反映不同煤种的独特作用及其节能潜力,再加上不同省份的钢铁产业发展和技术经济条件差异较大,按全国维度的核算体系并不能对钢铁用煤的时空分布做出科学判断。

因此,本文从吨钢综合能耗解构入手,明晰不同煤种在各工序中所发挥的作用及其比重,并根据回归得出的各省份吨钢综合能耗给出了煤炭需求在不同省份间的空间差异,进而基于学习曲线模型,提出了吨钢综合能耗时间演进中的REC分析预测技术。结合2000-2011年数据,估算出各地区吨钢综合能耗及其煤种结构,各工序节煤程度的REC值及不同煤种的节煤水平,最终给出2011年各地区钢铁用煤总量、各煤种消费量和节煤数量,这对认知我国钢铁工业用煤的时空演变趋势和未来节能潜力,据此设计钢铁和煤炭产业政策起到重要的作用。

1 吨钢综合能耗的结构解析

1.1 吨钢综合能耗的核算结构

依据文献5所给出的2005年某钢铁企业的用能调研数据进行核算(所有能源均在原始数据基础上换算成标煤单位,除电力采用等价值法外,其余能源均采用当量值法。原始数据中另有约12万t标煤的各种燃油,约占耗能总量1.16%,数量较小且与本文研究内容无关,故略去)。从企业整体的能源流向看,该企业年度外购各类煤炭计605.16万tce、电力82.95万tce,外销自产电力、蒸汽、焦炉煤气和高炉煤气各34.51万tce、15.50万tce、15.76万tce和17.27万tce,购销之差为605.07万tce,即为该企业2005年的能源总消耗量,用之除以650.72万t的粗钢产量,得到吨钢综合能耗为929.84 kgce/t。

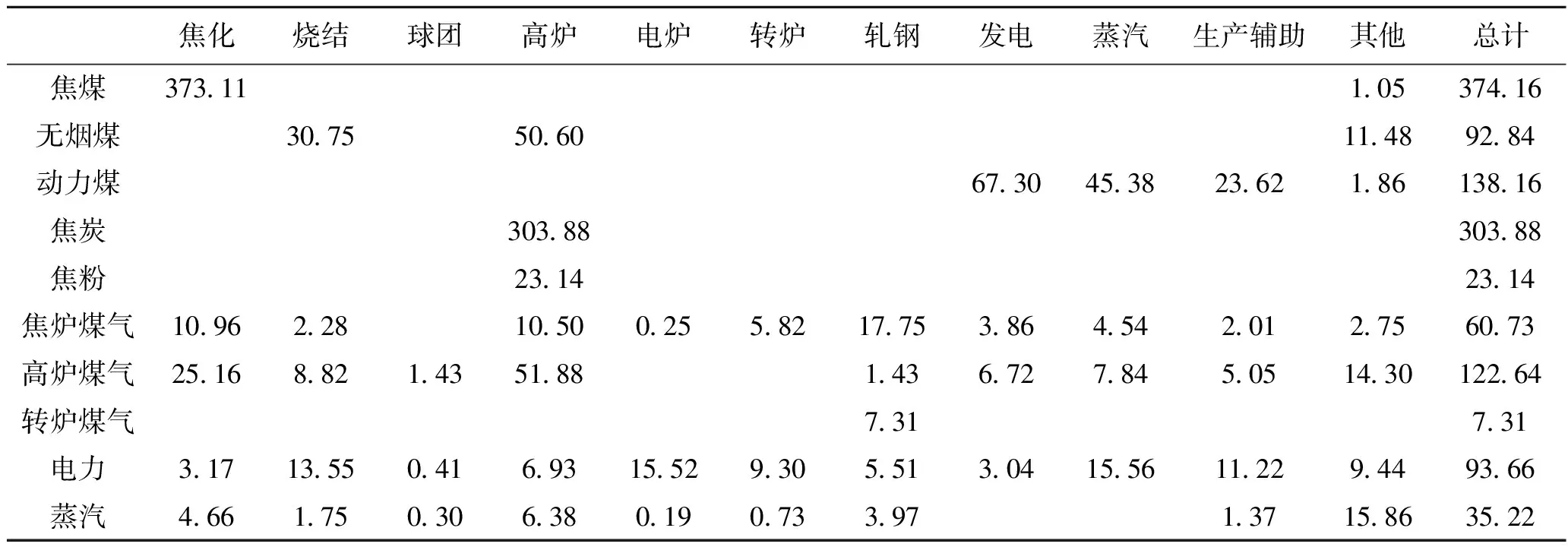

外购电力能量与外销各种能源能量之和是相等的,这意味着外购煤炭的能量与企业生产所消耗的能量之间是一致的。由此,可以将研究视角转向企业内部的能源流向,并按照能量守恒原理来核算吨钢综合能耗及其能源组成结构。不同能源在钢铁生产过程中的消耗统计数据如表1所示。

表1中,焦煤在焦化工序中生成的焦炭供高炉工序使用,动力煤燃烧产生的电力和蒸汽供各生产工序使用,焦化、高炉和转炉等工序生产的煤气供各工序循环使用。为了更准确明晰能源流向及各工序耗能,将发电、蒸汽、生产辅助和其他等生产经营活动均归于生产保障,并将所用能源按一次能源、二次能源和能源副产品进行分类后整理如表2所示。根据能量守恒原理,在焦化工序中所消耗的焦煤量是以焦煤总量减去所产出的焦炭(粉)量后取得的,生产保障中所消耗的动力煤量是以动力煤总量减去电力和蒸汽的生产总量后得到的。

表1 样本企业生产用能数据 万tce

表2 各工艺流程中不同能源的消耗数据 万tce

由于能源副产品来自生产过程并自耗于其中,通常不列入各项指标核算中。因此,我们用各工序中一次能源与二次能源消耗量除以该工序产品产量(生产保障和综合能耗的工序产量以高炉粗钢产量计),得到各能源单位消耗值,累加之和构成了各主要工序能耗值;用各能源消耗量除以粗钢产量得到其吨钢单位消耗量,汇总即为吨钢综合能耗,计算结果见表3(根据本文研究目的,在统一量纲时对电力采用了等价值法进行折算,其值较原文的当量值法高出3倍左右,使得本文结果较文献5结果总体有所偏大)。由表3可以看出,本文采取累加各能源单位消耗量来计算吨钢综合能耗的结果(929.69 kgce/t)与前文总量法的结果(929.84 kgce/t)完全一致,验证了这种方法内在逻辑的科学性和合理性。

表3 工序能耗及各能源的单位消耗值

1.2 吨钢综合能耗的煤种结构

煤炭是钢铁生产用能的主体能源,所用煤种主要为焦煤、无烟煤和动力煤,并根据不同工序用能需要而转化为不同的能源形式。大约85%的焦煤在焦化工序中转化为焦炭(粉)供高炉使用,其余能量以热能形式释放;无烟煤的煤化程度高,火力强,燃烧强度与焦煤、焦炭或焦粉相当,但价格更为便宜,因此在烧结过程中作燃料使用,在高炉工艺中作喷吹煤使用,对提高钢铁工艺水平和经济效益发挥重要作用;动力煤主要加工转换成电力和蒸汽供钢铁企业在生产作业和后勤保障使用,直接燃烧使用的比例很低。由此可见,焦煤(炭)在焦化和高炉工序、无烟煤在烧结和高炉工序的作用是特定不可替代的,而在生产保障中的作用实际上可由动力煤所代替。由此,可以对吨钢综合能耗按煤种进行解构。计算可得,焦煤、无烟煤和动力煤的单位消耗值和比例分别为577.99 kgce/t、142.65 kgce/t、212.05 kgce/t和61.85%、15.34%、22.81%。

需要特别指出的是,在实践中,各种煤气被大量回收再利用,有效减少了生产保障中的动力煤消耗,而传统核算方法并没有考虑能源副产品的这种贡献;为此,将能源副产品的回收利用值看作一个负数,其节约的能量值累加到动力煤消耗上,这样既考虑了能源副产品的贡献,又使最终的能耗结果与传统方法一致。以样本企业而言,高炉、转炉和焦炉煤气的回收利用总量达190.68万tce,这意味着如果不回收利用能源副产品,理论上应购进的动力煤总量为328.84万tce,单位消耗值上涨至505.34 kgce/t,但这种上涨被各种煤气的单位消耗值-293.03 kgce/t所冲销,使其又恢复到前述水平。

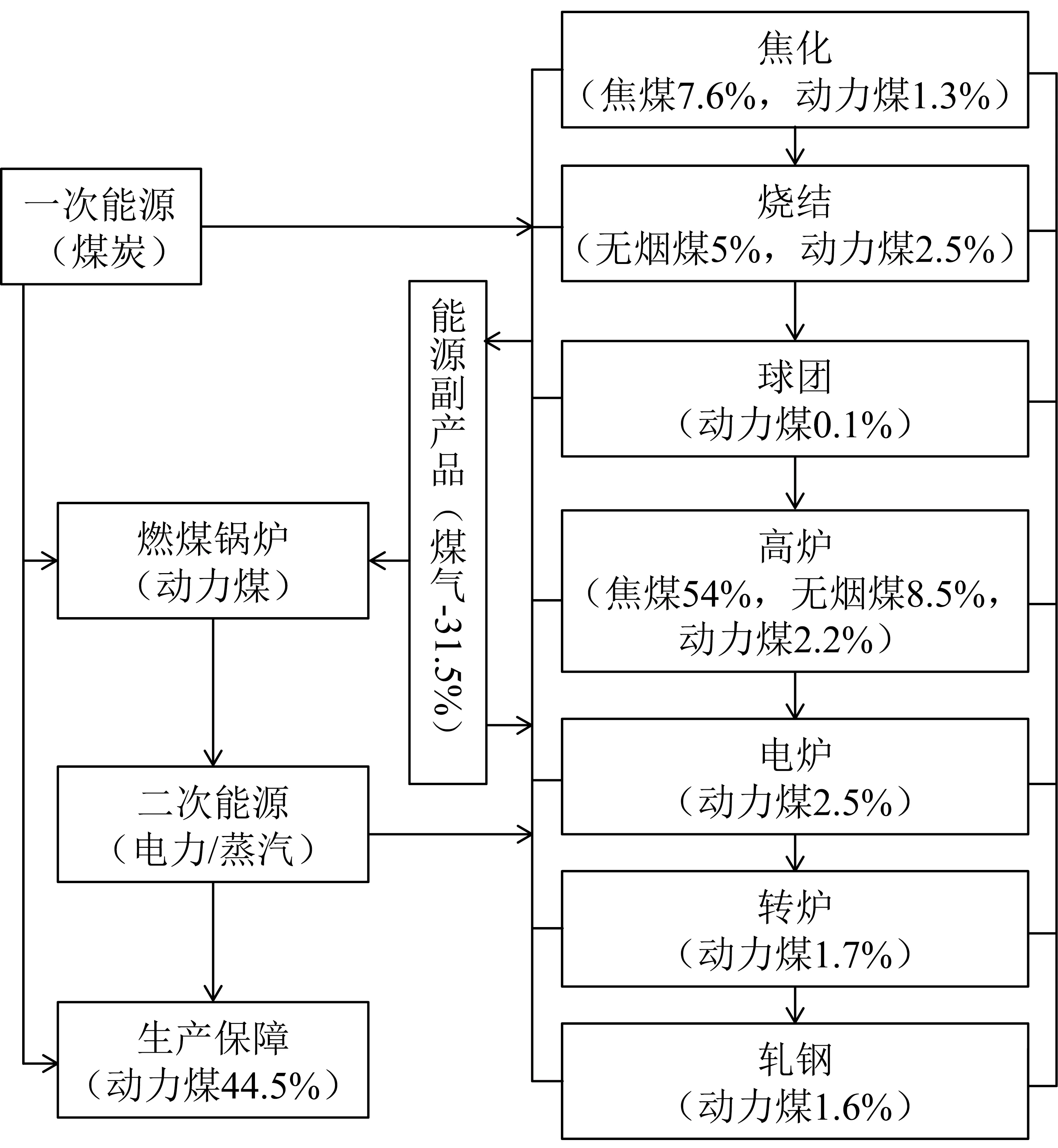

按照这一思路,用各工序中不同能源消耗量除以粗钢产量,得到各能源的吨钢单位消耗量,除以吨钢综合能耗后即得到各工序不同能源的消耗比例;再结合不同能源相互之间的补充替代关系,可以描绘出各煤种在钢铁生产中的转换、流向及其比重,如图1所示。由此,实现了吨钢综合能耗以煤炭和副产品形式在各工序中的解构,为下文分析奠定了坚实的基础。

图1 吨钢综合能耗在生产工艺中的解构

2 吨钢综合能耗的省际差异

就可获取的数据而言,有关分区域钢铁工业耗能的资料是非常匮乏的,有限的零散数据分别是2000-2003年各地区焦炭、电力和煤炭消耗量(用这些数据除以各地区粗钢产量得到的相关能耗指标远大于正常值,所以本文无法使用),2000年有72家重点钢铁企业的粗钢产量、吨钢综合能耗、高炉综合焦比和喷煤比(统计年鉴中共有78家重点钢铁企业资料,其中有6家数据不完整,舍去),这为相关研究带来困难。对本文来说,需要得到各地区吨钢综合能耗和各煤种的消耗数据才能进行深入分析,因此结合现有的有限数据和前文分析结果来实现这一目的。

首先,吨钢综合能耗与粗钢产量之间存在着一定的因果关系,据此通过72家重点钢铁企业的截面数据来界定二者之间的定量关系,并结合各地区粗钢产量数据来估算各地区吨钢综合能耗;然后,对72家钢铁企业分省份进行聚类并按省份计算平均综合焦比和喷煤比,由于二者都是以粗钢产量为基础核算的,因此也是各地吨钢综合能耗中的高炉工序所使用的焦炭和无烟煤数量;进一步,由于焦炭是由焦化工序中的焦煤转化而成且存在前文所提及的85%的转化率,由此可推算出消耗在焦化环节中的焦煤数量,而消耗在烧结环节的无烟煤数量可以通过已得的吨钢综合能耗的5%计算;由此可计算出焦煤和无烟煤的吨钢单位能耗,它们与吨钢综合能耗的差值即为动力煤的能耗数据。

基于72家钢铁企业截面数据,以粗钢年产量为自变量,吨钢综合能耗为因变量,采取加权最小二乘法进行回归,结果表明方程和系数分别通过了相关F检验和T检验,D.W.检验值为1.96,异方差问题被有效消除,0.13的拟合优度对截面数据而言亦可接受,表明二者的因果关系显著存在。回归方程为:

吨钢综合能耗=865.94+0.09(188.55***)×粗钢产量(3.24***)

(1)

F-stat.=10.53***,Adj.R2=0.13,D.W.=1.96

其中,括号中数据为T统计量,***表示1%的显著性水平。

基于各省份粗钢产量和上述回归方程,可以估算出各省份的吨钢综合能耗如表4所示,它们的平均值为907.17 kgce/t,这与全国906 kgce/t的实际值非常接近(中国钢铁工业年鉴,2001),从另一侧面验证了本文结果的科学性;同时,其标准差为40.88,表明各省份的吨钢综合能耗存在着相当的差异,正是这种差异决定了钢铁工业用煤在全国范围内的流体、流量和流向。进一步,按照上述方法整理计算出各省份吨钢综合能耗的结构情况亦见表4。总体来看,焦煤所占比例为68.77%,无烟煤所占比例为16.21%,动力煤所占比例为15.02%,与样本企业相比,无烟煤比例大致相同,焦煤比例和动力煤比例分别略偏大和偏小;从单位能耗来看,动力煤的标准差最大、焦煤次之、无烟煤最小,表明各省份钢铁工业用煤的主要差异是由动力煤,即电力和蒸汽所引发的,而在实践中这种差异的原因更可能来自于蒸汽回收利用率。

表4 2000年各省份吨钢综合能耗及其组成结构

3 吨钢综合能耗的时间演进

3.1 能耗演进中的学习曲线效应

近年来,我国吨钢综合能耗不断降低,从2000年的906 kgce/t降至2011年的601 kgce/t(中国钢铁工业年鉴,2011),各工序能耗也都不同程度有所下降,技术进步是引发这一变动的主要原因。因此,本文采用学习曲线模型来考察2000年以来全国钢铁工业用能的动态变化,这样做的原因在于:学习曲线用以描述因技术进步所带来的产品成本节约等现象,生产用能也在其中,适应于本文的研究对象;学习曲线以累积的产品生产量为因变量,这本身就蕴藏着时间变迁的含义,与本文考察内容相一致;学习曲线将技术进步归因于重复生产中的学习效应,即钢铁生产的技术进步蕴含于粗钢总产量的变动中,这为本文研究提供了数据便利。

学习曲线模型的公式如下:

Yi=Y1X-b

(2)

式中:Yi——生产第i个单位产品的生产成本;

Y1——第1个单位产品的生产成本;

X——累积到i个单位的产品总产量;

b——学习常数,与工人或技术学习率相关。

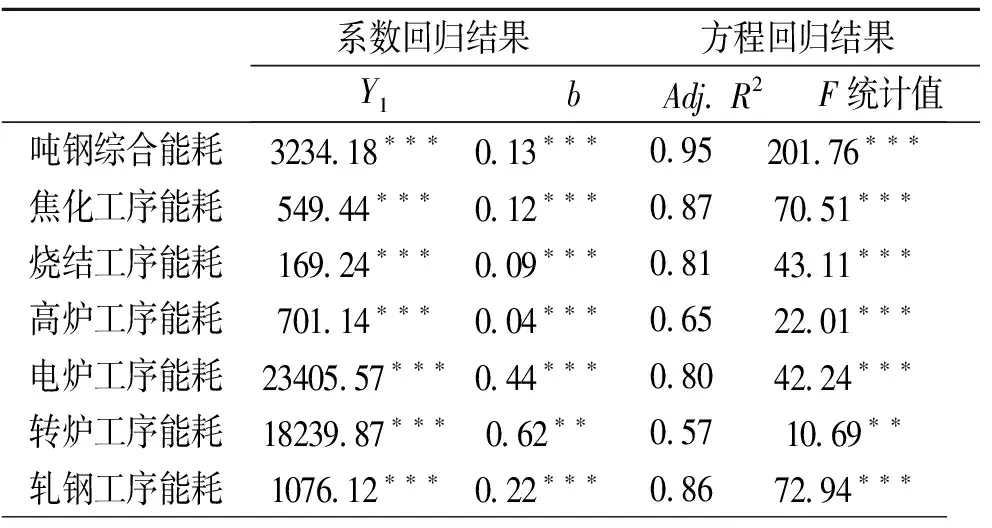

选取2000-2011年间的时序数据,以粗钢累计产量为自变量,吨钢综合能耗及各工序能耗为函数,分别建立了各能耗指标随着粗钢产量增长而衰减的幂指数模型(因球团工序的相关数据缺乏,没有考虑在内),回归结果如表5所示。由表5可以看出,各回归系数和方程都通过了相关统计性检验,学习常数符号与理论期望值一致,表明从中国总体情况来看,钢铁工业的能耗演进过程中存在着学习曲线效应,能耗降低蕴含于粗钢总产量增长之中,为分析和预测钢铁工业能耗提供了科学依据。

表5 各能耗指标与粗钢累积产量的回归结果

注:***和**分别表示1%和5% 的显著性水平

3.2 各省份吨钢综合能耗的演进

上述结果无法直接用于分析各省份的能耗演进,这是因为全国维度的粗钢产量数据相对较大,当其回归结果用以分析产量较小的各省份数据时,学习效应使各省份能耗结果较正常值高出许多。为解决这一问题,在学习曲线基础上提出相对节能曲线(Relative Energy-Saving Curve,REC)概念,其核心理念是用各省份粗钢增量水平反映技术进步所引发的节能演化情况,具体做法是:先用学习曲线的回归方程来预测未来某年(给定产量)的全国能耗水平,然后除以2000年的全国能耗水平,得到以2000年为基准的全国相对能耗强度(Relative Energy-consumption Intensity,REI),它与基准值1之间的差额即为2000年至今的相对节能强度,再以2000年至该年度间的各省份粗钢增长率均值除以全国粗钢增长率均值的结果为权重对全国相对节能强度值进行调整,用修正后的各省份相对节能强度值除以所间隔的年数后即得到2000年至所考察年份的各省份年均相对节能强度,将其称为REC。然后,反算回去就可以得到基于2000年的所考察年份的各能耗指标值。

这一过程可用公式表述如下:

式中:REC——i省份t年的相对节能强度;

REI——全国的相对能耗强度;

t——所考察年份;

n——考察年数;

PRATi——i省份n年度间的粗钢产量平均增长率;

PRAT——n年度间的全国粗钢产量平均增长率;

近年来,随着农村劳动力大规模转移到城市就业,农村剩余劳动力已十分有限,城市劳动力增长速度大幅度下降,工资水平开始快速增长。与此同时,近年来我国储蓄率和投资率居世界最高水平,我国的资本存量也在快速增长,生产的资本密集程度大幅提高,资本密集型产业快速发展。

ECp——t年的全国能耗预测值;

ECb——2000年的全国能耗基准值;

ECi,t——i省份t年的能耗值;

ECi,b——i省份2000年的能耗基准值。

由此,可以考察2000-2011年间各省份钢铁工业的吨钢综合能耗演变(理论上,可以预测2000年以后任意年度的能耗演变,这里选择2011年的原因是其统计数据已经发布,可以为本文方法和预测结果提供可靠性验证。结果表明,本文计算出的各指标值与实际值非常接近)。根据表5的回归结果,可以估算出2011年的吨钢、焦化、烧结、高炉、电炉、转炉和轧钢的能耗值分别是595.42 kgce/t、111.56 kgce/t、53.71 kgce/t、415.85 kgce/t、75.84 kgce/t、0.18 kgce/t、58.03 kgce/t,其相应的以2000年为基准的REI值分别是0.65、0.69、0.77、0.89、0.28、0.006和0.49,然后用式(3)和式(5)计算后可得到各省份各工序REC和吨钢综合能耗值见表6(在计算粗钢产量年均增长率时,采取了先核算各年度增长率,然后对所有年度增长率取平均的两步式方法,而非传统的一步式做法。这样的好处是使权重值相对平缓,避免了河北等个别省份因钢铁产量增长过快而带来的权重值过高的问题。由于缺失焦化等各工序的2000年各省份能耗初始值,所以无法给出其2011年预测值,只给出相应的REC值),连接各指标的REC估算值即形成2000-2011年间钢铁工业的节能曲线。从各省份吨钢综合能耗的平均估计值(597 kgce/t)可以看出,它与全国601 kgce/t的实际统计值几乎一致,验证了本文结果的合理性。进一步,依据各省份吨钢综合能耗及其组成结构(近年来,吨钢综合能耗结构较图1已有所变化,主要是:喷煤比平均提升至160 kgce/t,在增加无烟煤用量的同时降低了高炉工艺的焦粉用量;能源副产品利用率提升,降低了生产保障中的动力煤用量。据此将高炉工艺的无烟煤和生产保障中的动力煤比例分别调至10%和42%,将焦炉工艺的焦煤和能源副产品比例调至6.1%和-34%,以反映这种工艺改进所带来的用煤结构变化),可以核算出不同煤种的使用情况,将其与2000年相比较,可以计算出这些年来钢铁工业节煤的演进情况,见表6,各省份吨钢用煤量都不同程度地有较大幅度减少,这在钢铁产量快速增长的背景下对煤炭安全供应具有格外重要的意义。

表6 2011年全国各地吨钢能耗、节煤量及REC值

4 钢铁工业用煤的省际分析

结合各省份粗钢产量和吨钢能耗、节煤量数据,可以估算出2000年以来我国钢铁工业用煤的总体情况,进而可以科学评断其供需格局演变和未来节煤潜力。

4.1 钢铁工业用煤的供需格局演变

与2000年相比,2011年全国钢铁工业用煤达到40911万tce,增长率为250.18%,其中,陕西、河北、广西和江苏4省的增长率超过了500%,福建、浙江、山东和新疆等地的增长率超过了400%,支撑这一现象的背后因素是钢铁产量的快速上涨。就2011年用煤数量来看,河北省最多,达8998万tce,紧随其后的是辽宁、江苏和山东,3地的用煤量均在3000~4000万tce之间;而2000年用煤排名前4位的分别是天津、湖北、江苏和浙江,用煤数量分别在800~1800万tce之间。这意味着近10年来全国钢铁工业用煤的体量和格局都发生了很大变化,煤炭的流体、流向和流量都随之改变,尤其在焦煤领域。

4.2 钢铁工业节煤效果的时空演变

与250.18%的用煤增长率相对应的是,2000-2011年间的钢铁产量增长率达到了433.29%,即用煤增长率低于产量增长率,这主要得益于钢铁工业工艺改进和节煤技术的进步。以2011年全国钢铁产量核算,用煤总量相较2000年节约了22414万tce,节省幅度达到了55%。其中,焦煤的节省幅度最大,达13791万tce,这也意味着如果没有节煤贡献,2011年的焦煤产量是远不能满足钢铁工业需要的。就各省份来看,河北、江苏和辽宁等钢铁大省的节煤总量也相应较大,但上海的节煤效应最具有说服力,与2000年相比,上海的粗钢产量上涨了25%,但其用煤增长率却为-4.86%。

表7 全国各地钢铁用煤及节煤效果的比较结果

就节煤潜力来看,高炉的REC值在所有工艺中是相对最小的,但其工艺能耗水平却是最大的,是未来最具潜力的节煤对象。能源副产品回收利用能有效降低动力煤使用数量,但其替代作用主要体现在对蒸汽的替换,而根据本文测算,蒸汽在吨钢能耗中的比例为5.82%,这也是能耗副产品能够发挥的最大节煤潜力。

5 结论与建议

钢铁工业是国民经济发展的基础产业,同时也是煤炭消耗,特别是焦煤消耗大户,其节煤效应对保障煤炭安全供应具有重要意义。

5.1 结论

(1)煤炭是钢铁用能主体,焦煤、无烟煤和动力煤各自发挥着不同作用,它们在吨钢综合能耗中的比例分别为61.85%、15.34%和22.81%。如果计入能源副产品,这一比例可修正为61.85%、15.34%、54.31%和-31.50%。

(2)通过回归方程计算出的各省份2000年吨钢综合能耗存在着显著的空间差异,并且这种差异来源最主要来自于动力煤,但不同省份的平均值与全国水平完全吻合。

(3)吨钢综合能耗在时间演进中服从学习曲线效应,各工艺能耗的幂指数模型都通过相关统计性检验,表明节煤效果与钢铁产量相关,据此设计出REC技术并估算出各省份2011年吨钢综合能耗,其均值与全国水平相一致。

(4)给出了各省份钢铁工业的用煤体量和结构,山西等6个省份可对外输出约2亿tce焦煤,这大致与其余省份焦煤需求数量相当。与2000年相比,其用煤总量节约了2.24亿tce,对有效保障煤炭安全供应发挥着重要作用。

5.2 建议

(1)提高钢铁产业集中度。长期而言,能耗降低与钢铁产量相关,但目前我国钢铁企业数量超过800家,产能分散于各个省份,难以发挥规模效应对能耗降低的作用;同时,产能分散也使得煤炭,特别是焦煤面临着更为复杂的运输难题。因此,可结合各省份焦煤供需情况来优化钢铁产业布局,即利用“三西”、黑龙江和河南的焦煤资源巩固提升河北、辽宁、山东和江苏的产能规模,更有潜力的是利用贵州、云南的焦煤资源来提升华南地区的钢铁产业集中度。

(2)提升动力煤的节能水平。短期来看,焦煤和无烟煤或是因为工艺流程的需要,或是因为提升喷烟比、降低经济成本的需要,其节能效果并不是很乐观;与此相比较,动力煤承担着生产保障功能,且其能耗水平在各省份间的标准差最大,表明各地在节能环保先进技术普及和能耗回收再利用等方面存在着较大差异,节能提升空间和技术可能性也相对最大,值得认真对待。

参考文献:

[1] 郜学,程小矛.钢铁行业“十一五”节能成就及“十二五”节能展望[J].冶金经济与管理,2012(1)

[2] 史红亮,陈凯.我国钢铁行业能源消费的分解分析[J].技术经济与管理研究,2011(6)

[3] 白皓,马扬,王刚等.钢铁企业基于能耗指标分解模型的情景分析[J].北京科技大学学报,2010(11)

[4] 赵斐,祝军,乔非等.钢铁企业工序能耗模型及其到混杂Petri网的转换[J].系统工程,2010(6)

[5] 张琨.本溪钢铁(集团)有限责任公司能源审计[D].东北大学,2008

[6] Yu Qingbo, Lu Zhongwu, Cai Jiuju. Calculating method for influence of material flow on energy consumption in steel manufacturing process [J]. Journal of Iron and Steel Research,2007(2)

[7] 田敬龙.中国十大钢铁企业能耗分析及节能工作建议[J].冶金能源,2007(6)

[8] YM Wei, H Liao, Y Fan. An empirical analysis of energy efficiency in China's iron and steel sector[J]. Energy,2007(12)

[9] 苟林.中国钢铁行业节能减排潜力分析[J].生态经济,2015(9)

[10] 高学军.钢铁行业节能减排的措施及发展方向研究[J].低碳世界,2014(1)

[11] 徐海伦,潘国友,邵远敬等.钢铁生产能耗评估指标分析[J].冶金能源,2017(3)