聚氨酯泡沫填充的碳纤维增强复合材料锥管吸能性能数值模拟及试验验证

2018-05-03干年妃王多华冯亚楠

干年妃 王多华 冯亚楠 张 谦

湖南大学汽车车身先进设计制造国家重点实验室,长沙,410082

0 引言

硬质聚氨酯泡沫(PU泡沫)是密度很小、价格相对低廉、容易合成的多孔介质,在绝热、防振、包装等场合应用比较广泛。由于PU泡沫具有良好的吸收动能的特性,能够缓和冲击、减弱振荡、减小应力幅值,因此目前不少学者都在研究它。林玉亮等[1]、曹静等[2]研究了硬质聚氨酯泡沫的压缩性能;PAULINO等[3]将PU泡沫填充在车门中,提高了汽车侧碰安全性;刘文济等[4]综述了车用聚氨酯材料的应用进展;AVALLE等[5]研究了聚合物结构泡沫在冲击载荷下的吸能能力。碳纤维增强复合材料(carbon fiber reinforced polymer,CFRP)作为一种低密度、高比强度、高韧性、高比模量、耐腐蚀、高抗冲击性能的功能结构材料,已在航空、航天、武器、船舶、汽车[6-7]等领域得到广泛的研究和应用。王荣惠等[8]研究了碳纤维增强复合材料压缩力学性能;苏尚彬等[9]研究了碳纤维材料保险杠耐撞性及轻量化;JACOB等[10]研究了聚合物复合材料在汽车碰撞吸能中的应用;MAMALIS等[11]研究得出玻璃纤维复合材料锥形壳结构准静态压缩过程中的破坏模式主要为渐进压溃和中部失效;BORIA等[12]将锥形碳纤维吸能器用于电动车上,验证了碳纤维吸能器相比金属吸能器有明显的优势;李志斌等[13]与张勇等[14]研究了薄壁管及其泡沫金属填充结构的耐撞性;宋宏伟等[15]研究了多孔材料填充薄壁结构吸能的相互作用效应;高伟钊等[16]与PAZ等[17]为得到最优的吸能效果,对泡沫填充吸能结构进行了优化。本文研究了PU泡沫和碳纤维增强复合材料在准静态压缩作用下的吸能能力,并通过试验仿真验证了PU泡沫填充的碳纤维锥管的吸能性能。

1 评价指标

评价某一结构吸能能力的指标是多样的,主要有峰值载荷、平均载荷、比吸能等[18]。在评价动态性的碰撞问题中,峰值力、峰值加速度、平均载荷等指标都是不可缺少的。由于本次的试验条件是准静态压缩,所以峰值力只做参考,不做重点对比,主要研究结构的总吸能(energy absorbed,EA)和比吸能(specific absorbed energy,SAE)。

总吸能δEA由下式计算:

(1)

式中,x为压缩行程;f(x)为吸能结构在压缩过程中所受到的力;d为总行程。

比吸能δSEA即单位质量所吸收的能量,是评价吸能性好坏的重要指标,其计算公式为

(2)

式中,m为结构的总质量。

δSEA的值越大,结构的吸能性能越好。

2 试验仪器介绍

准静态试验是在英斯特朗R8505和MTS-647万能材料试验机(图1)上完成的,试验过程中可以直接记录对试样施加的力和压缩位移,MTS647万能材料试验机的载荷范围为0~500 kN,英斯特朗R8505的载荷范围为0~150 kN。所有试样放置在试验平台正中心(图1a中1位置),试样上端与加载装置(图1a中2位置)之间放置一厚圆盘,以保证试样上端受力均匀,试样两端不固定。由于试验台上有同心圆凹环,且试样表面粗糙,所以试验过程中没有发生试样相对于试验平台的相对位移,加载速度为2 mm/min。

(a)MTS 647 (b)英斯特朗R8505图1 万能材料试验机Fig.1 Universal material testing machine

3 材料模型的确定

LS-DYNA有一个非常大的材料库供用户选择,同种类型的材料可能有多种材料模型与其对应,仿真前需确定最合适本文材料的材料模型。

3.1 PU泡沫数值模拟模型的确定

本次试验所用硬质PU泡沫的密度为0.2 g/m3,根据GB/T 8813-2008进行硬质PU泡沫标定试验获取参数。

泡沫材料仿真建模一直是研究的难点,目前在LS-DYNA中泡沫材料模型有数十种,根据相关文献中各种泡沫模型的力学特性叙述,以及对PU泡沫试验结果曲线的观察,拟采用MAT163号材料模型作为本文中PU泡沫的仿真数学模型[19]。MAT163号模型在MAT63号模型的基础上,增加了可选的黏性系数、拉伸截止应力、应变速率的影响。模型视为完全弹性卸载,达到拉伸截止应力时,拉伸视为完全弹塑性。该模型需要输入的参数比MAT63号模型多了黏性系数、平均体积应变的循环次数、拉伸截止应力及不同应变速率下应力和体积应变关系曲线。MAT163材料模型的输入参数如表1所示。

表1 MAT163材料模型的参数Tab.1 Performance parameters of MAT163material model

3.2 CFRP材料数值模拟模型的确定

为了获得碳纤维管的材料参数,团队成员对CFRP材料进行了拉伸试验。拉伸试样是由与制造薄壁外皮结构材料一致的碳纤维预侵布制造而成的,所用纤维布为T300,正交平纹布。试验所使用的设备为英斯特朗R8505万能材料试验机,根据GB 1447-2005开展试验,进行了0°拉伸试验。根据GB/T 3355-2005,进行了45°拉伸试验。通过0°拉伸试验可以获取材料的泊松比、抗拉强度以及弹性模量。通过45°拉伸试验可以得到材料的剪切模量与剪切强度。根据GB/T 5258-1995,进行了压缩性能试验,获得了材料的抗压强度。

LS-DYNA中复合材料模型有很多,常用的有MAT54、MAT58、MAT59等,经过多次验证,选择MAT59号材料模型作为碳纤维锥管仿真材料模型最为准确。MAT59号模型是带失效的复合材料模型[19],适用于体单元壳单元,本文中使用的CFRP材料厚度在2 mm内,因此使用壳单元建模,在Hypermesh中铺层,接触方式为单面接触,因此只用输入两个主方向的弹性模量、泊松比、剪切模量及密度等。MAT59号材料模型输入参数如表2所示。

表2 CFRP材料参数Tab.2 Performance parameters of CFRP material model

4 圆形截面锥形结构准静态压缩仿真结果与试验对比分析

4.1 试样尺寸

为更好地符合汽车吸能的真实情况,减小压缩时初始峰值力,有研究表明圆形截面结构吸能性较好[20],因此本文研究结构为圆形截面锥形结构,样件如图2所示,试验所用样件均用车床加工制作。试验、仿真模型尺寸完全一样,仿真建模在CATIA中进行,使用Hypermesh前处理,在LS-DYNA中计算,为表达方便,后文中C(circular)表示圆形截面,PU-C表示圆形截面PU锥台,CFRP-C表示CFRP材料锥形壳; T(test)表示试验结果,S(simulation)表示仿真结果;CFRP-C-S表示圆形截面CFRP锥台仿真所得数据;CFF-PU-S表示在仿真试验时,填充结构中PU泡沫吸收的能量;CFF-CF-S表示在仿真试验时,填充结构中CFRP外壳吸收的能量;CFF-C-S表示在仿真试验时,填充结构吸收的能量。

(a)截面图 (b)立体图图2 样件尺寸Fig.2 Size of sample

4.2 圆形截面PU泡沫塑料试验仿真对比分析

(a)仿真

(b)试验图3 PU泡沫塑料仿真与试验变形模式比较Fig.3 Comparison of deformation model of PU foam plastics between simulation and experimental

PU泡沫塑料仿真与试验变形模式比较如图3所示。由于泡沫材料在压缩时会出现大变形而引起过大的沙漏能,且易出现负体积导致计算错误,所以本仿真模型定义了沙漏模式为沙漏控制类型4,沙漏系数为0.1,单元内部接触类型为CONTTACT_INTERIER。

PU泡沫仿真与试验力-位移曲线及吸能曲线对比如图4所示。

(a)力-位移曲线

(b)吸能曲线图4 PU泡沫仿真与试验力-位移曲线及吸能曲线对比Fig.4 Comparison of foam cone platform energy absorption curve between experimental and simulated

对比分析图3和图4可知:变形模式几乎完全一样,试验和仿真中模型都是从顶部慢慢向下溃缩,力-位移曲线基本吻合,由表3可知,压缩70 mm总吸能误差为4.128%。

4.3 圆形截面CFRP材料锥形壳仿真与试验对比分析

圆形截面CFRP材料锥形壳尺寸与截面和上述PU泡沫锥台对应,用热固性环氧树脂和国产3K平纹碳纤维布,先将碳纤维布剪成所需要的大小和形状,然后用树脂预侵,最后将碳纤维布缠绕到之前加工好的模具上,每个模具上缠8层,等待树脂干后,通过脱模处理就获取了碳纤维锥形管。为使接缝均匀分布,缠绕一层,把模型旋转90°再缠绕下一层。试件在准静态压缩过程中受力如图5所示。由图5可知,锥形壳上端有向内折叠的趋势,下端有向外折叠的趋势。仿真与试验对比结果如图6和表4所示。

表3 泡沫锥台试验与仿真吸能对比Tab.3 Comparison of foam cone platform energyabsorption between experimental and simulated

图5 圆形截面CFRP材料锥形壳受力图Fig.5 Force analysis of circular cross section CFRP composite conical shell

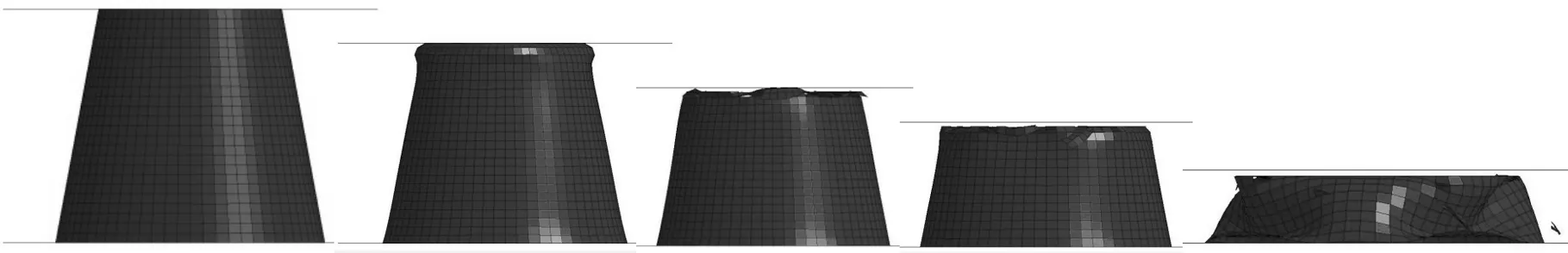

(a)仿真

(b)试验图6 圆形截面CFRP仿真与试验变形模式对比Fig.6 Comparison of deformation model of CFRPbetween simulation and experimental

总吸能(kJ)CFRP⁃C⁃T3.323CFRP⁃C⁃S4.299相对误差(%)29.4

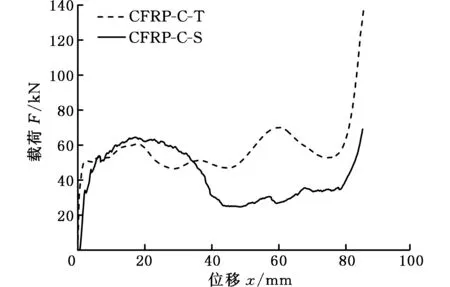

对比分析圆形截面CFRP材料准静态压缩变形模式(图6)、力-位移曲线(图7a)、吸能曲线(图7b)可知:在压缩前段时间,试验、仿真变形模式基本一样,都是从顶部往下部溃缩,试验中顶部碳纤维复合材料都是往内折叠、基本无往外翻现象,纤维能否往内外折叠主要由圆锥壳的半锥顶角决定[21-22],如图8所示。由图6变形模式可知,本文试验是图8中形式三的变形模式,随着压缩的进行,上端复合材料全部向内侧弯曲碎裂失效。

(a)力-位移曲线

(b)吸能曲线图7 圆形截面CFRP锥管准静态压缩仿真与试验力-位移曲线及吸能曲线对比Fig.7 Comparison of CFRP energy absorption curve between experimental and simulated

(a)形式一 (b)形式二 (c)形式三图8 直管及圆锥管复合材料结构准静态压缩不同破坏形式[21]Fig.8 Different failure forms of quasi static compressionof the composite structure of straight pipe and conical pipe[21]

对于复合材料管在压缩过程中的吸能方式,GUPTA等[23]和BORIA等[24]都进行了分析。能量耗散途径包括:基体剪切变形能、层束弯曲能、纤维拉伸变形能、碎片与压缩载荷接触面的摩擦能。

本文试验过程中,在前段稳定压溃阶段,出现的是图8c的情况,符合BORIA等[24]所描述的过程,当压缩位移达到40 mm左右时,CFRP锥管失稳,靠近底部20 mm的地方出现横向裂纹,同时载荷在此刻开始减小,吸能能力大幅降低,由于部分纤维之间的相互作用,压缩力-位移曲线缓慢下降。造成前半段稳定,后半段失稳的原因,可能是试件内部有缺陷,承受一段时间载荷后,试件出现断裂的现象,缺陷是碳纤维的致命伤[25]。仿真过程中,在压缩位移前70 mm,结构都比较稳定,由上至下层层压溃,到压缩位移接近80 mm的时候,下部出现翘曲,由于向内弯曲的材料堆积,锥管被压实,此时的力-位移曲线迅速上升。试验过程中,当压缩位移到达80 mm附近时,锥管被压实,力-位移曲线也是迅速上升。从力-位移曲线和吸能曲线看,在稳定变形阶段,试验结果与仿真结果吻合比较好,说明仿真可以用来预测稳定状态下复合材料锥管的吸能情况。

4.4 圆形截面PU泡沫填充的CFRP结构仿真与试验对比分析

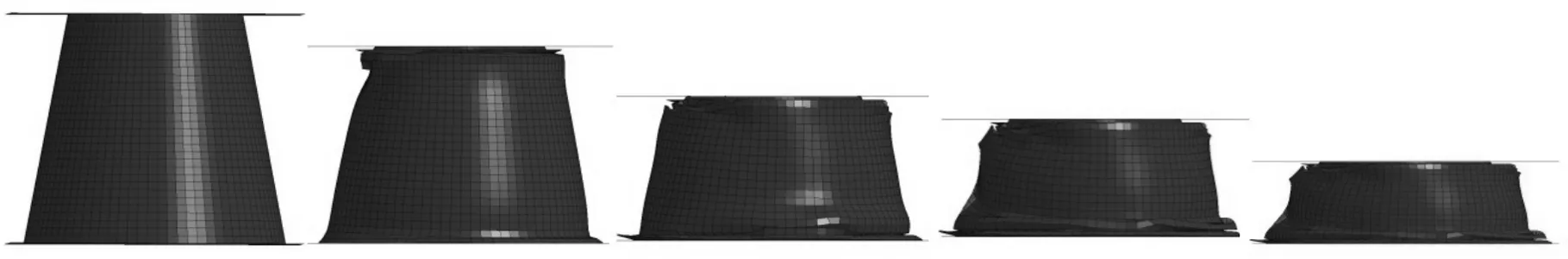

试验与仿真模型尺寸完全一样,在制作填充管时,PU泡沫既可以做填料也可以充当模具材料,可以直接把碳纤维布缠绕到PU泡沫塑料上,树脂干了以后就得到了碳纤维填充管样件,建模与仿真方式同上文一样,试验与仿真变形模式及结果如图9、图10、表5所示。

(a)仿真

(b)试验图9 圆形截面填充结构仿真与试验变形模式对比Fig.9 Comparison of deformation model of thecomposite filled structure between simulation and experimental

比较图9所示的圆形截面填充结构变形模式可以看到,试验中填充结构从顶部开始往下溃缩,在向下溃缩过程中由于填充了PU泡沫,外层复合材料壳不能向内弯折,所以碎裂后的复合材料结构外溢。随着压缩的进行,上部结构慢慢被压实,压缩力增大,结构从下部开始溃缩,下部压实后,又开始从上部溃缩,交替进行,所以得到的力-位移曲线是上下波动的折线。仿真模拟中同样出现了这种现象,压缩填充结构未出现像压缩空壳结构断裂导致力-位移曲线突然下降的现象,说明填充结构吸能稳定性比空壳结构吸能稳定性要好。由表6与图11可以看出,对于CFRP外壳,填充后有效吸能行程由80 mm降为70 mm,但是填充后CFRP外壳与PU泡沫的总吸能都提高了,这说明填充结构具有很好的吸能性能,这是因为填充结构中,外壁与内部PU泡沫之间的相互作用也消耗了一部分能量。由变形模式(图9)与力-位移曲线和吸能曲线(图10)可知,试验与仿真结果吻合得很好。

(a)力-位移曲线

(b)吸能曲线图10 圆形截面填充结构准静态压缩仿真与试验力-位移曲线及吸能曲线对比Fig.10 Comparison of the composite filled structure energy absorption curve between experimental and simulated

总吸能(kJ)CFF⁃C⁃T6.897CFF⁃C⁃S6.829相对误差(%)0.986

5 结论

(1)通过材料性能试验和复合材料准静态压溃试验,获得了复合材料的力学性能参数及其压溃吸能数据。仿真与试验在能量吸收方面误差比较小,表明仿真模型可以很好地模拟准静态压溃过程,试验与仿真相互验证,有助于缩短结构试验准备周期、减少试验次数、降低试验费用,而且还可以帮助试验人员确定优化试验方案和试验流程。

表6 填充前与填充后各种结构吸能变化

(a)填充PU泡沫与未填充PU泡沫吸能对比

(b)填充CFRP与未填充CFRP吸能对比图11 填充前与填充后同一结构仿真吸能对比Tab.11 Simulation of energy absorption curve of the same structure before filling and after filling

(2)试验和仿真结果均表明PU泡沫填充的碳纤维锥形结构有较好的吸能性能,虽然填充结构的有效吸能行程缩短了,但是吸能能力提升了,填充结构比单独使用一种结构吸能性好,填充结构吸收的能量大于两种结构单独使用时吸收能量之和,同时从压缩力-位移曲线可知,填充结构具有很好的稳定性,将填充结构用于汽车前部吸能结构是一个可选方案。

参考文献:

[1] 林玉亮,卢芳云,王晓燕,等. 低密度聚氨酯泡沫压缩行为实验研究[J]. 高压物理学报,2006,20(1):88-92.

SUN Yuliang, LU Fangyun, WANG Xiaoyan, et al. Experimental Study on Compressive Behavior of Low Density Polyurethane Foam [J]. Journal of High Pressure Physics,2006,20(1):88-92.

[2] 曹静,闫澍旺,冯现洪,等. 聚氨酯泡沫材料的压缩试验研究[J]. 中国造船2005,46(b11):232-238.

CAO Jing, YAN Shuwang, FENG Xianhong, et al. Compression Test of Polyurethane Foam[J]. Shipbuilding of China,2005,46(b11):232-238.

[3] PAULINO M, TEIXEIRA-DIAS F. On the Use of Polyurethane Foam Paddings to Improve Passive Safety in Crashworthiness Applications[M]// Polyurethane. London:INTECH,2012:337-354.

[4] 刘文济,涂伟萍,王锋,等. 汽车用聚氨酯材料的应用与研究进展[J]. 聚氨酯工业,2015(3):26-30.

LIU Wenji, TU Weiping, WANG Feng, et al. Application and Research Progress of Polyurethane Material for Automobile[J]. Polyurethane Industry,2015(3):26-30.

[5] AVALLE M, BELINGARDI G, MONTANINI R. Characterization of Polymeric Structural Foams under Compressive Impact Loading by Means of Energy-absorption Diagram[J]. International Journal of Impact Engineering,2001,25(5):455-472.

[6] 张定金,陈虹,于今. 汽车轻量化对碳纤维的需求[J]. 中国石油和化工经济分析,2014(10):30-33.

CHEN Dingjin, CHEN Hong, YU Jin. Automobile Lightweight Needs Carbon Fiber[J]. Economic Analysis of Petroleum and Chemical Industry of China,2014(10):30-33.

[7] 冯瑞华. 碳纤维在汽车领域的应用[J]. 新材料产业,2014(8):15-18.

FENG Ruihua. Application of Carbon Fiber in Automobile Industry[J]. New Material Industry,2014(8):15-18.

[8] 王荣惠, 李树虎, 王丹勇,等. 碳纤维增强复合材料压缩力学性能实验研究[C]// 全国冲击动力学学术会议.咸阳, 2013:1-6.

WANG Ronghui, LI Shuhu, WANG Danyong, et al. Experimental Study on Compressive Mechanical Properties of Carbon Fiber Reinforced Composites[C]// National Conference on Impact Dynamics. Xianyang,2013:1-6.

[9] 苏尚彬, 焦学健, 薛远水,等. 碳纤维材料保险杠耐撞性分析及轻量化[J]. 山东理工大学学报(自然科学版),2015,29(3):49-52.

SU Shangbin, JIAO Xuejian, XUE Yuanshui, et al. Crashworthiness Analysis and Lightweight of Carbon Fiber Bumper[J]. Journal of Shandong University of Technology (Natural Science Edition),2015,29(3):49-52.

[10] JACOB G C, FELLERS J F, SIMUNOVIC S, et al. Energy Absorption in Polymer Composites for Automotive Crashworthiness[J]. Journal of Composite Materials,2002,36(7):813-850.

[11] MAMALIS A G, MANOLAKOS D E, VIEGEL-AHN G L, et al. On the Axial Crumpling of Fibre-reinforced Composite Thin-walled Conical Shells[J]. International Journal of Vehicle Design,1991,12(4):061692.

[12] BORIA S, PETTINARI S. Mathematical Design of Electric Vehicle Impact Attenuators: Metallic vs Composite Material[J]. Composite Structures,2014,115(18):51-59.

[13] 李志斌, 虞吉林, 郑志军,等. 薄壁管及其泡沫金属填充结构耐撞性的实验研究[J]. 实验力学,2012,27(1):77-86.

LI Zhibin, YU Jilin, ZHENG Zhijun, et al. Experimental Study on the Crashworthiness of Foam Metal Filled Thin Walled Tubes[J]. Experimental Mechanics,2012,27(1):77-86.

[14] 张勇, 林福泳. 铝泡沫填充薄壁结构耐撞可靠性优化设计[J]. 机械工程学报,2011,47(22):93-99.

ZHANG Yong, LIN Fuyong. Crashworthiness Optimization Design of Aluminum Foam Filled Thin-walled Structures[J]. Chinese Journal of Mechanical Engineering,2011,47(22):93-99.

[15] 宋宏伟, 虞钢, 范子杰,等. 多孔材料填充薄壁结构吸能的相互作用效应[J]. 力学学报,2005,37(6):697-703.

SONG Hongwei, YU Gang, FAN Zijie, et al. Interaction Effect of Energy Absorption of Porous Material Filled Thin-walled Structures[J]. Journal of Mechanics,2005,37(6):697-703.

[16] 高伟钊,莫旭辉,付锐,等. 基于Kriging的泡沫填充锥形薄壁结构耐撞性6σ稳健性优化设计[J]. 固体力学学报,2012,33(4):370-378.

GAO Weizhao, MO Xuhui, FU Rui, et al. Foam Filled Conical Thin-walled Structure Crashworthiness 6 Sigma Robust Optimization Based on Kriging[J]. Journal of Solid Mechanics,2012,33(4):370-378.

[18] 柳艳杰. 汽车低速碰撞吸能部件的抗撞性能研究[D]. 哈尔滨:哈尔滨工程大学,2012.

LIU Yanjie. Study on the Crashworthiness of Automobile Low Speed Collision Energy Absorbing Components[D]. Harbin: Harbin Engineering University,2012.

[19] HALLQUIST J. LS-DYNA Keyword User’s Manual[M]. Livermore: Livermore Software Technology Corporation,2006.

[20] WIERZBICKI T. Energy Absorption of Structures and Materials[J]. International Journal of Impact Engineering,2004,30(7):881-882.

[21] MAMALIS A G, MANOLAKOS D E, DEMOSTHENOUS G A, et al. Energy Absorption Capability of Fibreglass Composite Square Frusta Subjected to Static and Dynamic Axial Collapse[J]. Thin-walled Structures,1996,25:269-295.

[22] SHARGHI H, SHAKOURI M, KOUCHAKZADEH M A. An Analytical Approach for Buckling Analysis of Generally Laminated Conical Shells under Axial Compression[J]. Acta Mechanica,2016,227(4):1-18.

[23] GUPTA N K, VELMURUGAN R, GUPTA S K. An Analysis of Axial Crushing of Composite Tubes[J]. Journal of Composite Materials,1997,31:1262-1286.

[24] BORIA S, PETTINARI S, GIANNONI F. Theoretical Analysis on the Collapse Mechanisms of Thin-walled Composite Tubes[J]. Composite Structures,2013,103(9):43-49.

[25] 贺福. 缺陷是碳纤维的致命伤[J]. 高科技纤维与应用,2010(4):25-31.

HE Fu. Defect is the Fatal Wound of Carbonfiber[J]. High Tech Fibers and Applications,2010(4):25-31.