张力腿平台钻井设备模块准静力分析

2018-05-03马冬辉李彦丽杨肖龙

祖 巍 马冬辉 李彦丽 杨肖龙

(中海油能源发展装备技术有限公司工程设计研发中心 天津300452)

引 言

随着海洋石油工业向越来越深的水域的发展,传统的浅海固定式平台已经不能适应深水油田的开发。因此,发展适应深水石油开发的移动式平台尤为重要。其中,张力腿平台(TLP)是深水顺应式平台的一种典型形式。张力腿平台在20世纪80年代初获得蓬勃发展,可看作是带有张力系泊系统的半潜式平台。张力腿平台不仅垂荡运动较小[1],而且控制方向的张力对非控制方向的运动具有牵制作用,所以漂移摇摆的幅度也比一般半潜式平台小,具有波浪中运动性能好、抵抗恶劣环境能力强的优点,成为海洋工业深水采油平台的主要形式。[2]由于张力腿平台的运动对结构设计带来的新问题和新挑战是研究的主要难点之一,目前我国也在积极自主研发深水张力腿平台。

对于浅水固定式平台上的钻井设备模块,大多采用静力分析,对于张力腿平台上的钻井设备模块,必须考虑平台的运动对其产生的影响。本文使用有限元分析软件SEASAM分析张力腿平台运动响应,得到各个波浪频率和不同浪向下的运动响应幅值(RAO)、极值加速度等水动力参数;并在此基础上,使用有限元分析软件ANSYS对TLP平台的上部钻井设备模块进行结构准静力分析。

1 张力腿平台极值加速度计算

张力腿平台水动力主要采用DNV开发的计算软件SESAM来进行计算,其中以使用GeniE模块和HydroD模块为主。GeniE模块主要用于建立TLP的几何模型以及进行湿表面网格的划分。HydroD模块主要将GeniE建立的有限元模型作为输入,建立TLP水动力计算模型,定义TLP质量模型,并采用Wadam模块对船体以及海洋结构物的波浪载荷、运动响应进行分析计算,[3]采用Postresp模块对水动力计算结果进行后处理;从而得到张力腿平台在不同工况下的极值加速度,并作为下一步对张力腿平台上的钻井设备模块进行准静力分析的输入。

1.1 张力腿平台模型

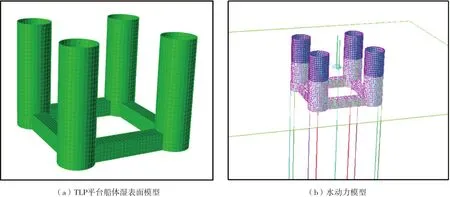

TLP平台的船体结构建成湿表面模型,采用Panel单元模拟,根据单位势流理论计算波浪力;张力腿筋键和立管采用Morison单元模拟[4],根据莫里森方程计算波浪力。考虑正常作业工况,不可预期作业工况和可预期极端工况三种不同的工况。各工况下平台的船体湿表面模型、张力腿筋键的水动力模型如图1所示。

图1 张力腿平台水动力模型

1.2 张力腿平台的极值加速度

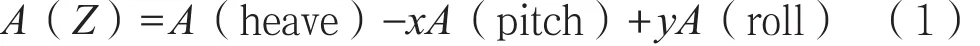

HydroD基于三维势流理论[5]可计算得到平台运动响应幅值RAO。结合TLP平台RAO计算结果,可计算平台的极值加速度,这就需要计算平台的加速度传递函数,且将六个自由度方向的加速度转化为X、Y、Z三个自由度方向的线性加速度,转化公式(仅以Z方向自由度为例)见式(1):

根据上述转化公式,可得平台三个方向的加速度传递函数。

TLP平台的极值加速度采用谱方法计算,根据计算得到的加速度传递函数, 输入波浪谱,可计算各波浪入射角度的加速度响应谱[6]。根据加速度响应谱模拟3个小时的短期海况,取最大值,则为加速度极值。

各工况下TLP平台重心位置极值加速度如表1所示。鉴于平台及其上部钻井设备模块等结构是共同发生运动的,极值加速度将作为下一步准静力分析的输入数据,并以惯性载荷的形式施加于上部结构。

表1 TLP平台极值加速度m / s2

2 钻井设备模块准静力分析有限元模型

2.1 有限元模型

钻井设备模块包括井架、钻井甲板和下底座。钻井甲板有一层甲板和在甲板上纵横分布的4根主梁。4根主梁相互交叉之处,是边长9.144 m的正方形。正方形区域内2根主梁支撑着转盘,另2根主梁支撑转盘大梁。正方形区域外的悬臂梁支撑着钻井甲板上其他主要部位。井架结构直接坐落在正方形的四角上。钻井甲板的大部分区域都是加筋板组成。钻井甲板上的主梁还直接支撑西侧的猫道和东侧的测井平台。下底座由上至下有四层平面,依次为东西向滑道、中层甲板、下层甲板和BOP甲板。

在ANSYS中使用Beam188单元建立主梁和其他骨材[7],其中T型钢屈服强度为345 MPa,工字型钢结构屈服强度为355 MPa。使用shell 63单元建立所有的板结构,其屈服强度为355 MPa。钻井设备模块上的所有设备采用MASS 21单元进行模拟。所有单元弹性模量E= 2.06e5 MPa,泊松比μ=0.3,密度为ρ=7.85 kg/m3。钻井设备模块边界处连接主甲板强构件,此处刚度较大,发生的位移与整体钻井设备模块相比可以忽略不计,因此边界条件取作对4根主立柱施加铰支约束。钻井设备模块有限元模型如图2所示。

图2 钻井设备模块有限元模型

2.2 结构加载

钻井设备模块外载分为重力载荷和环境载荷两大类。

重力载荷包括静载荷和活载荷。静载荷指结构质量和设备干重,其中主要设备包括绞车、锁紧装置、管道阀门、拖链等。活载荷指大钩载荷、转盘载荷、立根载荷、液体载荷和甲板可变载荷等。钻井设备模块重力载荷约重2 111 t。结构钢材自重是通过定义结构几何尺寸和钢材密度由程序自行计算,定义结构长、宽、高以及结构构件尺寸和材料密度。设备质量模拟成“MASS21”单元[8]。设备质量的模拟基于设备的长、宽、高和设备的重心位置,立根载荷的施加与设备质量模拟方式类似,并按照布置图施加到结构上的不同位置。

环境载荷包括惯性载荷和风载荷。

惯性载荷由平台运动引起(如表1所示),惯性载荷以加速度的形式施加于钻井设备模块。

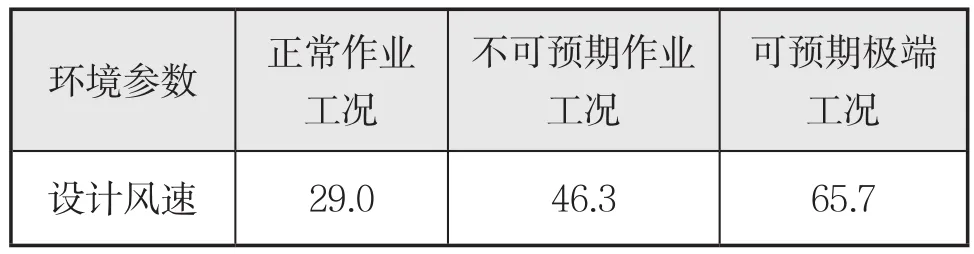

风载荷参数见表2。

表2 风载荷参数m/s

风载荷的计算一般基于风压和受风面积。为便于分析,文中仅考虑受风面积。风载荷根据API 4F 8.3章节中的相关规范进行计算。[9]按照45°的增幅计算0°~ 360°范围内8个方向的风载荷,因为钻井设备模块是对称结构,故其他方向的风载荷均可通过0°和90°方向风载荷计算求得。计算求得钻井设备模块受到的风载荷结果如表3所示。风载荷以节点集中力的形式施加至模型受风面的所有节点。

表3 风载荷计算结果

3 钻井设备模块准静力分析

TLP平台钻井设备模块钻井甲板以上部分可根据平台作业时钻探井位的不同而作相应移动,因此准静力分析共对三种不同的模型进行,这三种模型分别对应东井位、中井位和西井位。对每一种井位,又分为五种工况、即正常作业工况(存在大钩载荷)、正常作业工况(存在转盘载荷)、不可预期作业工况、可预期极端工况(考虑液体载荷)和可预期极端工况(不考虑液体载荷)。不同工况的环境载荷及钻井设备模块上运行的设备有所区别。对每一种工况,还需考虑风载荷和波浪载荷(已通过水动力分析转化为惯性载荷)从不同方向作用于钻井设备模块上,共考虑0°、45°、90°、135°、180°、225°、270°、315°共八种不同的入射角度。

综上所述,对钻井设备模块共进行120种情形下的准静力分析。为详细描述分析结果,将整体结构分为钻井甲板、中层甲板和下层甲板;分别提取120个工况下各层甲板板的最大等效应力,将钻井设备模块分为钻井甲板、中层甲板、下层甲板和下底座等部分,分别提取120个工况下各部分的最大位移值。仅以其中一个工况为例描述钻井设备模块应力和变形。

3.1 钻井设备模块板结构应力分析

钻井设备模块等效应力云图参见下页图3。由图3可知,下层甲板等效应力最大,钻井甲板次之,中层甲板最小。对比最大应力的发生位置可知,钻井甲板最大等效应力发生在放置绞车的位置。绞车质量较大,对钻井甲板应力分布影响较大。中层甲板等效应力较大位置主要集中于与立柱和斜撑相连的区域,这部分结果主要是由于存在应力集中现象所造成的;其次,发生在振动筛与BOP控制单元布置的区域。除此之外,中层甲板板单元等效应力相对较小。下层甲板的最大应力发生在板的边缘位置与支撑骨材相连的区域,这也是由应力集中造成的。

考虑到应力计算结果较大位置主要为应力集中处,而有限元模型中对这些结构局部细节进行了简化,因此结构的实际应力应低于计算值,可以认为结构实际强度储备更大一些。中层甲板可考虑适度优化,减少用钢。

图3 钻井设备模块甲板等效应力云图

3.2 钻井设备模块梁结构应力分析

在对钻井设备模块进行准静力分析时,按照构件截面的不同,将梁单元的所有构件分为24组,并对其进行编号。分析24组构件计算结果可知,编号为T5、T5C和CO2组骨材等效应力较大,安全裕量相对较小。

T5组骨材位于钻井甲板上,截面形式为T型,型号为T 250×580×20×10。梁截面较小,最大等效应力为257.22 MPa(许用应力为276 MPa),发生位置如图4所示。该构件长度约9 m,由于跨距大,因而其等效应力也相对较大。

T5C组骨材位于中层甲板上,截面形式为T型,型号为T 200×494×16×10。梁截面较小,最大应力为221.82 MPa(许用应力为276 MPa),发生位置如图4所示,该位置设有振动筛。

CO2组骨材位于中层甲板和下层甲板之间,起到支撑中层甲板的作用,其截面形式为圆管,尺寸为323.9 mm×12.5 mm,最大应力为206.83 MPa(许用应力为232 MPa),最大应力发生位置见图4。

图4 钻井设备模块受力较大梁结构

位于钻井甲板上的T5骨材,其最大等效应力多发生于正常作业工况,这是因为在正常作业工况下,钻井甲板上立根、可变载荷、液体载荷等较大。位于中层甲板T5C和下底座CO2骨材的最大等效应力多发生在可预期极端工况下,其原因是环境载荷对骨材的应力产生较大影响。

对于这些局部受力较大的构件,可以适当考虑使用截面更大的型材,或者增加构件数量、减小部分构件的跨距,使结构更为安全。

3.3 钻井设备模块变形分析

钻井设备模块变形云图参见下页图5 -图6。质量载荷对甲板位移影响较大。钻井甲板平面Z向最大位移为2.39 cm,发生在绞车下部,这是由于绞车质量对结构位移产生了较大影响。中层甲板和下层甲板最大位移发生在跨距最长的主要构件处。中层甲板Z向最大位移为2.55 cm,下层甲板Z向最大位移为3.16 cm。由于受到风载荷的影响,下底座X方向最大位移为2.76 cm,发生在东侧和西侧的横撑上,下底座Y方向最大位移为2.51 cm,发生在南侧和北侧的斜撑上。由于受BOP架上设备质量影响,下底座Z向最大位移为1.56 cm,发生在BOP架附近跨距最长的构件上。

图5 钻井设备模块变形云图

图6 下底座框架位移云图

4 结 论

笔者基于某深海张力腿平台结构,以惯性力的形式考虑平台运动对上部结构强度分析产生的影响,并对钻井设备模块进行准静力分析,既避免了动力分析的巨大计算量,也使静力分析获得更接近现实的分析结果。本文分析计算结果可为类似张力腿平台的移动式平台上部设备结构的强度分析提供一定的研究思路和技术支持。

[参考文献]

[1]AHM AD S K, AHMAD S. Active control of non-line-arly coupled TLP response under wind and wave environments[J]. Computers and Structures, 1994, 72 :735-747.

[2]张智,董艳秋. 1990 年后世界 TLP 平台的发展状况[J].中国海洋平台, 2004(2):5-11.

[3]渠基顺, 管义锋, 卢燕祥. 基于 SESAM的导管架平台结构动力响应分析[J]. 江苏船舶, 2013(1): 1- 5.

[4]“典型深水平台概念设计研究”课题组.张力腿平台水动力响应分析 [J].中国造船, 2005(s1):477-489.

[5]NEWMANN J N.船舶流体动力学[M].周树国译. 北京:人民交通出版社,1986.

[6]CHATTERJEE P C, DAS P K. A hydro-structural analysis program for TLP [J]. Ocean Engineering,1997(4):313.

[7]杨树耕,藤明清,孟昭瑛,等. 有限元分析软件ANSYS在海洋工程中的应用(续1) 第二讲采用ANSYS程序的导管架平台结构有限元分析[J]. 中国海洋平台,2000(5):42-48.

[8]杨树耕,孟昭瑛,任贵永. 有限元分析软件ANSYS在海洋工程中的应用[J]. 中国海洋平台,2000(2):41-44.

[9]API. Specification for Drilling and Well Servicing Structure[S]. Forth Edition,2013.