全自动弹簧床芯生产线研究

2018-05-02叶超英潘露丹

叶超英 陈 芳 潘露丹

(浙江华剑智能装备有限公司,浙江 绍兴312000)

0 引 言

随着人们对健康睡眠越来越关注,中国消费人群的睡眠习惯从板床到棕床到弹簧床垫的变革,形成了弹簧床垫广阔的市场.床垫的一般生产过程为:用钢丝制成弹簧,然后把弹簧按一定的行列排列;按规定的要求用螺旋钢丝在弹簧的两个端圈串簧组装成床芯;在床芯外面包敷辅料、填充物,外部面料通过包缝机、珩缝机缝制成床垫.其中,弹簧床芯的制作大约占整个床垫制造工作量的60%~70%,而且弹簧床芯的质量直接关系到床垫的舒适性[1].

目前国内床垫生产企业大部分采用单机作业,即分别由弹簧卷绕机完成弹簧制作,人工搬运、在串簧机上手工摆放、完成串簧、组装制成规定大小的弹簧床芯[2].生产效率低,需要操作工3~4人,每班8h产量仅为20~25张床芯,无法保证床垫质量的稳定性、一致性.国外全自动生产线的生产厂家主要有瑞士的SPHUL公司和LEMLX公司等,但是这些设备结构复杂,成本高[3].国内也有少数外资企业进口,价格在几百万元一台,配件及维护成本一般每年需几十万元,且技术上难以掌握.随着全自动生产线的逐步推广,国内市场也出现更新换代的需求.

国内生产弹簧设备的企业很多,但由于床垫双锥形、双曲面形弹簧结构的特殊性,能实现钢丝自动上料,自动卷绕、切断、前后打结、热处理、自动输送、整列功能的自动线的生产厂家并不多.广东南海市源田床具机械有限公司、鞍山市燕尊床具材料进出口有限公司产品的生产效率、弹簧高度、弹簧圈数等技术参数和自动化程度与国外产品相比有较大的差距[4-6],所以全自动弹簧床芯的生产线在国内技术还是空白.研究在现有设备基础上,改进自动化床芯生产工艺,提升现有技术水平,开发自动弹簧床芯生产线可实现把自动钢丝进料,自动加工床芯以大幅提高弹簧床芯生产效率.

1 全自动弹簧床芯生产线布局

改进全自动床芯生产线的自动化工艺生产过程为:由卷簧机将钢丝卷成弹簧,然后通过自动送料装置把弹簧输送到串簧机,然后上下同时串簧、组装,串簧钢丝自动切断、两端打结和自动堆料.

图1 全自动床芯生产线构成示意图

全自动床芯生产线主要包括床垫弹簧自动卷绕装置、自动串簧装置、将床垫弹簧从卷绕机自动输送到组装机的弹簧输送装置和由一系列传感器和可编程控制器等控制元件构成的自动控制系统等部分构成,如图1所示.弹簧卷绕装置由钢丝送料机构、机械手、打结机或座圈成形机、热处理装置、步进输出机构、传动装置等构成,用于将双锥形或双曲面形座垫弹簧成型、座圈成型和弹簧钢丝在线热处理,并经翻转输送进入自动送料机.弹簧输送机将弹簧按要求的间隔定位于承载台上,通过推料机迅速推进串簧组装机的推板上.串簧组装机将推板上的一排弹簧推入组装机的夹具压板槽内,组装机的螺旋钢丝成形器按动作要求制成串簧钢丝,并串入位于夹具内的一排弹簧中,上下两层同时串簧组装完成,并将串簧后的床芯推送一个节距.串簧组装装置能按预先设定的排数工作,床芯完成后将整个床芯推出,不间断的情况下继续下一个床芯的制造.各装置、机构之间通过分布在机器关键位置的传感器控制,由自动控制器进行动作协调配合和故障检测,构成一条从钢丝到床芯的制造全自动生产线.

2 数控弹簧自动卷绕机的研究

数控弹簧自动卷绕包括弹簧卷绕、打结或座圈成形、热处理定形和机械手传送、步进式输出等,集钢丝输送、弹簧卷绕、切断、前后打结、热处理、整列功能于一体,采用电子凸轮、特殊的凸轮传动轴的卷径、节距控制组件相匹配,实现弹簧的自动卷绕.通过传感器、编码器保证卷绕打结的同步.扭力装置具有过载保护和自动复位功能,提高成型速度和操作方便性.

图2 六工位数控弹簧自动卷绕机

如图2所示六工位数控弹簧自动卷绕机包括弹簧卷绕工位、上端打结工位和下端打结工位、热处理工位及空工位.其中卷绕、打结工位采用单独电机驱动.数控弹簧自动卷绕机通过编码器识别主机位置,可编程控制器控制机构动作,传感器将信号输入检测片,决定各机构动作的启止,使整机在完成从钢丝的自动输入、双锥形弹簧的自动卷绕、切断、前后打结、整体热处理、成品弹簧输出等一系列动作一次完成,很好地解决了多工序的集合问题.弹簧生产效率达到80只/min.

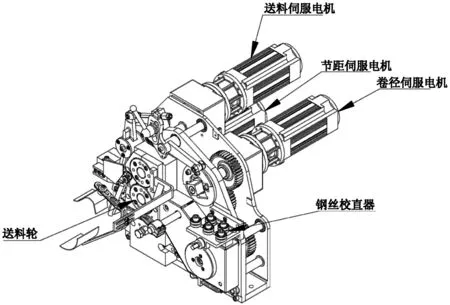

如图3所示,由伺服电机驱动的钢丝送料机构,卷径控制杠杆,节距控制杠杆,切刀,钢丝校直和送线轮等组件组成.钢丝由钢丝校直器中穿入,并进行校直,再经过送线轮.卷簧时节距控制杠杆和卷径杠杆往复动作,分别控制弹簧的节距和卷径,再由切刀切断钢丝,完成弹簧卷绕.卷绕机构采用伺服电机驱动钢丝送料,使得卷簧机的送丝速度快,送丝长度一致,从而保证生产效率和弹簧的一致性.同时伺服电机按曲线变速送丝,配合卷径控制杠杆和节距控制杠杆,使得弹簧上下两端对称,保证了弹簧的对称性.

图3 弹簧卷绕机构

3 弹簧自动输送、定位机构的研究

自动送料机构以相当快的速度将弹簧自动卷绕机卷绕的每一个弹簧准确地送到床垫弹簧设计要求的平面位置和空间角度.自动送料机构由特殊的推送机构、定位机构和机架、输送机构、涨紧机构以及导轨、磁性阻尼器等组成.送料机构按照预先设定的节拍、排数和节距将弹簧按要求的间隔把弹簧定位于承载台上,通过特殊的推料机构迅速推进到组装机的推板上,供自动串簧组装机串簧.主要包括:

①弹簧自动翻转机构,弹簧从卷簧机的步进式输出机构输出时为水平状态,为便于输送和排列,开发了弹簧自动翻转机构,自动调整为直立状态,放置在输送带上.

②弹簧输送带,输送皮带下方装有合适的磁性阻尼器,使得弹簧吸附在皮带上,同时输送带入口设有弹簧座圈校正装置使得弹簧结头都朝同一个方向,便于弹簧的推送.

③弹簧定位和旋转机构.如图4所示,整个传送带上等间距分布着传感器和定位挡板,当传感器检测到第一个弹簧后,定位挡板动作,阻止下一个弹簧继续前进,第二个弹簧被第一个定位挡板定位,以下定位挡板依次动作,拦截定位每个弹簧,使得每个弹簧按工艺要求的间距精确排列;当传感器检测最后一个弹簧到位后,伺服电机启动,推送机构将弹簧推入串簧机组装,当定位机构检测到每组的第一只弹簧时,弹簧旋转机构通过磁性吸附、并旋转180°,防止后续床芯包覆时戳破面料;

图4 弹簧定位机构和旋转机构

4 自动串簧机的研究

如图5所示,自动串簧机采用机械机构与电气控制,实现床垫弹簧推送、自动完成螺旋弹簧自动成型并完成串入床垫弹簧、钢丝切断、打弯并双面自动锁紧等工序.

图5 自动串簧机结构图

如图6所示,开发了弹簧自动推送机构,将精确排列成组的弹簧由自动送料机推送至串簧机推板上,再由推板推入串簧机的夹具部件,推板不仅能使得推送弹簧更加平稳.开发凸轮压板自动夹紧装置进行上下同时串簧,并两边自动锁扣,使弹簧在预紧状态下,实现自动组装.

图6 弹簧自动推送机构

5 全自动弹簧床芯生产线控制技术研究

全自动弹簧床芯生产线采用PLC可编程控制器控制,能够进行弹簧行列数设定,实现包括弹簧转向角度检测、每只弹簧位置检测,控制弹簧定位,推料速度调节和同步控制,整机的动作控制,以及故障诊断、报警及保护技术.实现产品规格的自动调节,采用变频调速技术,实现床垫弹簧床芯串簧组装机主机的运行控制.采用自动触碰保护、限位保护的双重保护技术,使机器运行更安全、可靠,电气控制系统结构框图如图7所示.

图7 弹簧床芯生产线控制系统结构框图

6 结论

全自动弹簧床芯生产线的开发完成从钢丝到床芯的全自动生产,其生产线完全能达到国外同类产品的水平.根据实际运行情况,仅需1名操作工即可以管理2~3条全自动弹簧床芯生产线,每条生产线可生产5张/h以上弹簧床芯,显著降低了床垫的生产成本,提高生产效率.由于无需人工参与,床垫成型质量好,价格也明显低于进口设备,且配件及维护成本大大降低.

参考文献:

[1]孙燕.多种类型弹簧结构床垫的体压分布特性及个性化设计研究[D].南京:南京林业大学,2012.

[2]邱纯良.利用钻床绕制弹簧的工具[J].机械制造,1996(7):12-13.

[3]宋述稳,张学民.基于车床绕制弹簧用芯轴直径的确定[J].机电产品开发与创新,2011,24(2):164-165.

[4]叶超英.一种全自动生产弹簧床芯的方法及设备:浙江,CN101780511A[P].2010-07-21.

[5]谢培敏,杨柏明.床芯弹簧预压处理机:江苏,CN2053120[P].1990-02-21.

[6]项松年.车床卷簧芯轴的选择[J].机械制造,1981(10):20-22.

[7]梁倍源.自动化生产线安装与调试[M].北京:电子工业出版社,2013.