基于地铁A型车的全自动车钩在轨检测系统的研究

2018-05-02王生华雷继孟余佑民

王生华 雷继孟 余佑民

(1.上海申通地铁集团有限公司,200110,上海;2.上海天佑铁道新技术研究所股份有限公司,200331,上海∥第一作者,高级工程师)

随着车钩功能的不断发展,车钩不仅能够实现多节车体之间的机械连接,还可实现车体之间的电气连接,如控制线路连接、监控线路连接等,从而保证了车体之间供电、通信和网络等方面控制功能的实现。全自动车钩作为车钩的一种类型,是地铁平台的一个重要机械电气部件,它直接影响地铁平台运行的可靠性、可控性、平稳性和舒适性。而全自动车钩在整车出厂时及架大修装车后,必须进行联挂试验,试验时需要将车钩上的各个线缆接头拆解连挂后再复位才能进行检测。由于接线错综复杂,复位接线就会发生人为的排线错误,产生返工,且人工检测效率低下、精度低、可靠性差,容易产生错误,极易造成运行的安全隐患。随着车钩电气功能的逐渐丰富,亟需一种简单、便捷、安全的方式进行相关功能的检测。

近年来,地铁列车运行速度不断提高、载客量不断上升,车辆连挂速度、出车率也在不断提高,传统的机械性能检测、电气性能检测方法已经不能满足要求,必须改善检测方法,提高检测设备的性能与检测速度。而现有的检测方式只能对机械部分进行连挂检测,无法进行机械连挂程度、电气线缆通断、信号控制是否正常,以及车钩装车后的整车机械、电气、信号性能检测,这些不可靠性将会遗留在列车运行阶段,造成非常大的安全及运营隐患。

本文针对车钩维修后需要检测的各种功能和性能,并针对现有检测设备的不足和检测盲点,提出了更加快速、方便、通用、智能化、全面化的检测方案。该方案的检测原理为整车检测,实现车钩装车后的整体检测,对装车后的连挂性能、连挂状态、信号电路状态、气路密封性能、连挂间隙等,进行全方位的、高仿真连挂检测,避免遗留任何电气信号缺陷、机械连挂不足等隐患。本文所述方案不但可以实现整车在轨检测,还可以实现单个车钩的脱车检测。

1 车钩

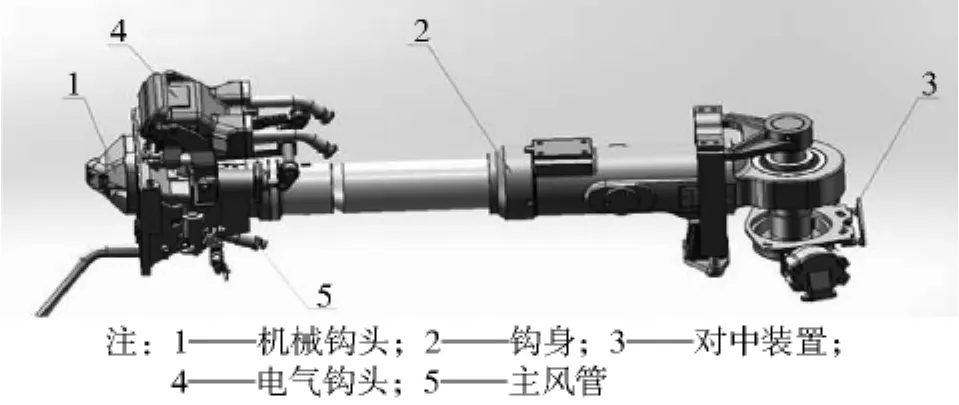

车钩是车厢与车厢、车体与车体之间的重要联接部件,根据其构成,可分为钩头、钩身、对中装置3部分;根据其用途和使用特性,可分为全自动AC系列、半自动SAC系列、半永久SPC系列、永久PC系列。本文将根据全面检测的使用特性,重点调研分析全自动车钩的特性。全自动车钩如图2所示。钩头根据型号不同,可包含机械钩头和电气钩头。

图1 全自动车钩

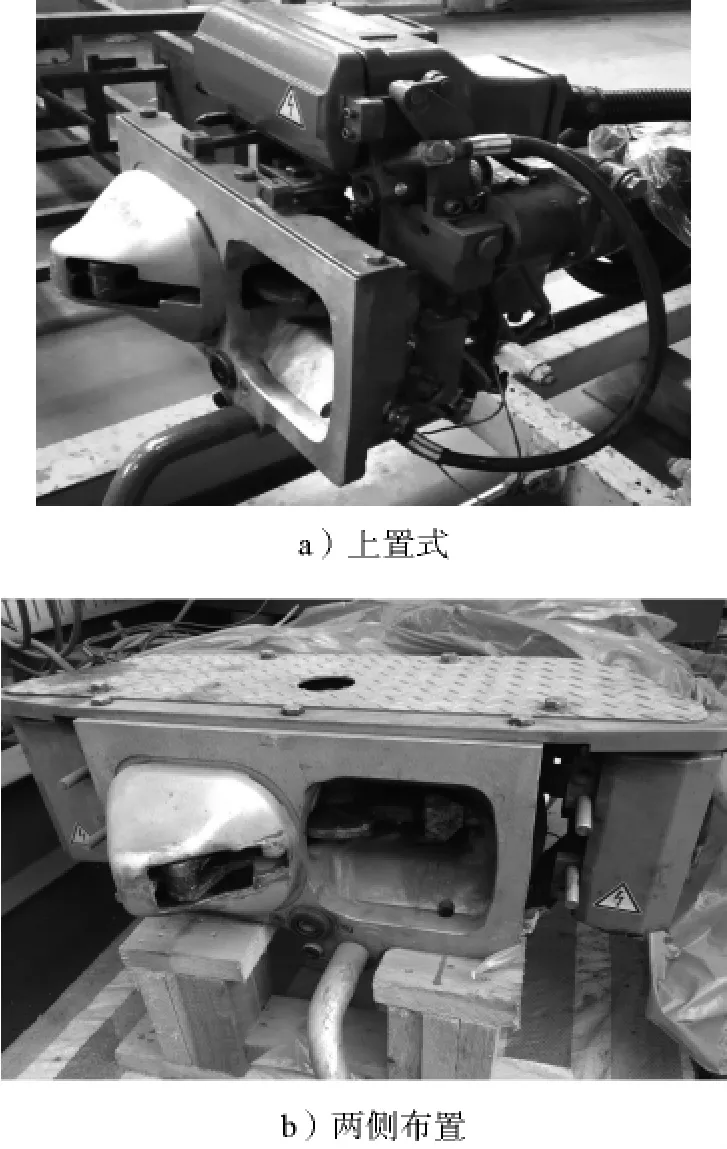

图2 电气钩头布局

电器钩头类型:图2为电气钩头布局示意图。根据对上海轨道交通线路的调研,现有的电器盒布置分为2种:一种为电器盒上置式,分布在上海轨道交通10号线等线路上;另一种为电器盒两侧布置,分布在上海轨道交通7、9号线等线路上。根据现有的电器盒布局,需对检测系统采取对应的规划布置,以贴合实际检测需要。

2 现有检测方法调研

在文献[1]中,介绍了车钩检测的试验台及检测方法,对车钩在连挂方面进行“三态”检测,并对气密保压性能进行测试试验。为了确保“三态”试验各个阶段的测试试验顺利进行,文献[1]采用了文献[2]所述的液压系统,并采用了文献[4]的方法对车钩强度进行了研究。文献[2]详细介绍了对检修后的密接式车钩和钩身进行各项功能试验的液压系统,该系统能够确保检测车钩“三态”必要的基础条件。

经过对以上文献的分析发现,现有检测设备存在明显的不足,比如:采用固定式检测、有限的机械结构检测,仅包括连挂机构检测、路密封检测和车钩间隙检测,存在无法检测电气连接性能等的片面性和局限性

3 移动式公铁两用检测系统

根据自动化车钩的性能检测要求,并充分借鉴现有文献的检测方案,提出了检测功能更加全面便利的移动式公铁两用检测系统(以下简称“检测系统”),包括了机械结构状态检测和电气路联接状态检测。在分析吸收了文献内容的基础上进行功能的增加改进,使试验台可适用于各种车钩,并可检测车钩的所有功能。

检测系统增加了电气路检测、连挂程度检测等,使得试验台检测功能更具有完整性。通过计算机Labview辅助技术、传感器技术、测控技术、通信技术,以数字式检测方式替代了原始的检测方式,以智能逻辑判断代替了以往的人为主观判断,实现了智能化、全面检测、公铁两用等功能,提高了检测的速率和可靠性,经济效益更加明显。通用化、智能化、移动式、公铁两用、高度可调、电气路检测均是本研究方案的创新点。

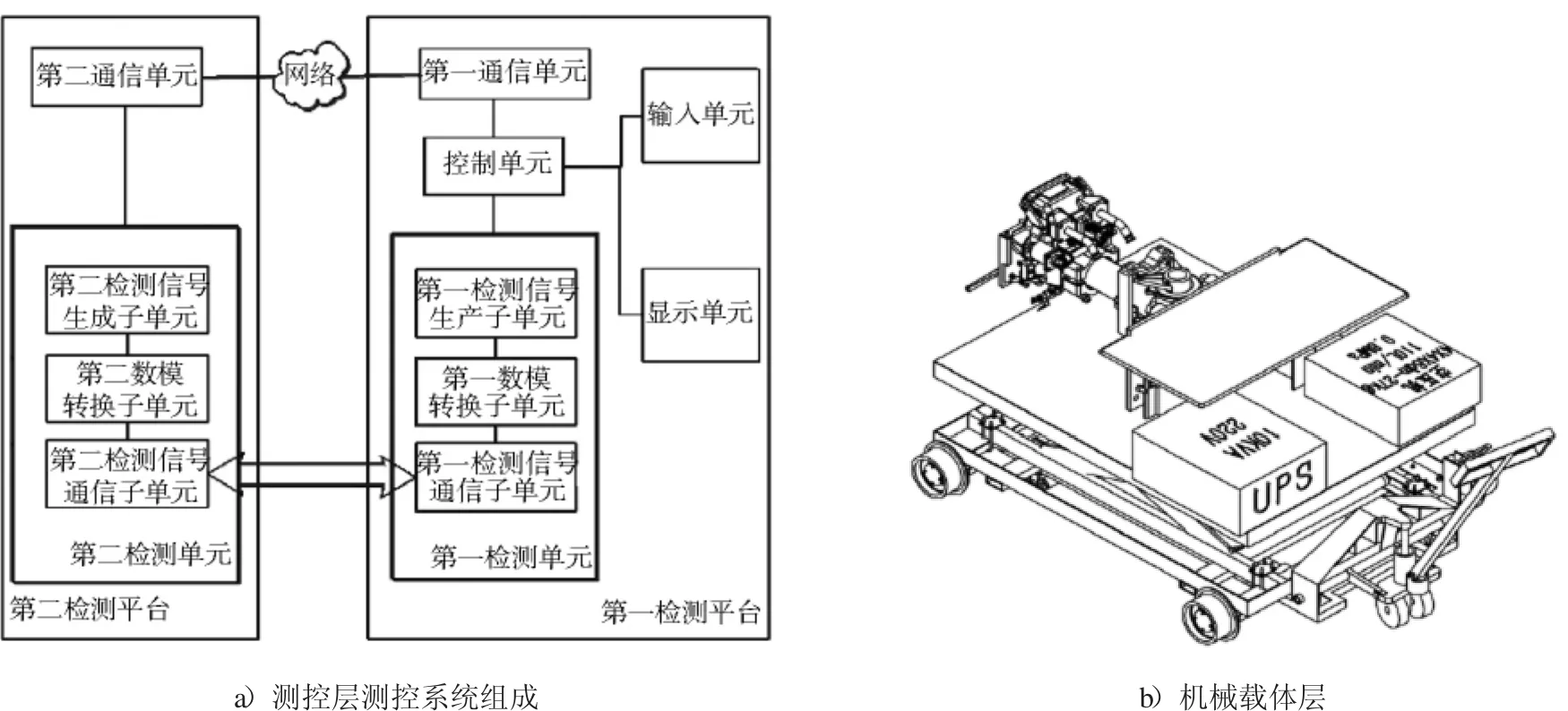

从设计原理分析,检测系统包括:机械载体层,包含2台载体平台;传感装置接口层,包括类车钩电气接口、角度传感器、位移传感器、气压传感器等;软件测控层,包含检测、采集、控制、通信、逻辑判断、人机界面等。图3为测控层和机械载体层示意图。

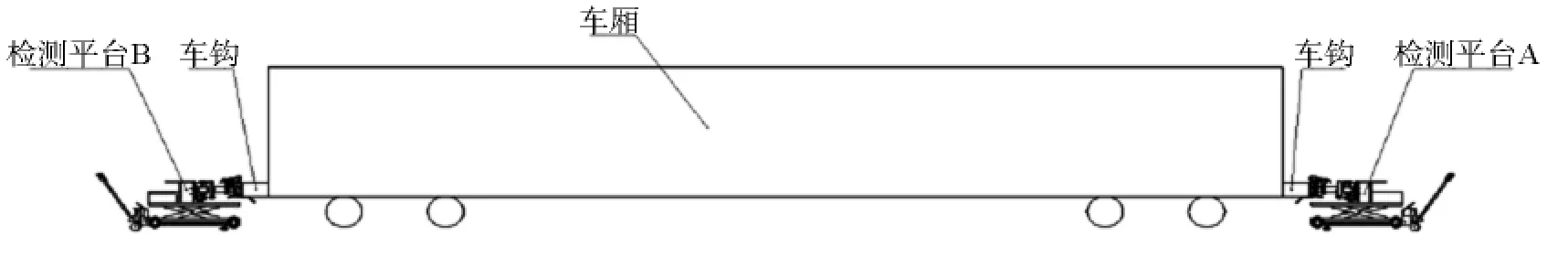

从结构组成分析,检测系统包括:检测平台A,包含载体平台、测控、通信和计算机辅助系统;检测平台B,包含检测、通信系统。检测方式为车体两端大跨度检测,分别在车体两端连挂检测系统的检测平台A和B 2部分,如图4所示。

图3 测控层和机械载体层示意图

图4 检测系统整车检测方法

两部检测载体平台,是提供公铁两用检测系统载体的关键性机械部分,包括4大关键功能机构:一是实现地面上的检测使用,使用地面轮使载体平台可使检测平台在地面上行驶;二是实现轨道上的检测使用,底盘升降装置、机械电气接口升降装置可满足地面与轨道行驶方式的切换,以及接口高度的调整;三是实现钩头检测的多样化,配有多种钩头接口,实现钩头接口的多样化,可满足不同钩头的检测需求;四是实现检测功能的多样化,载体平台检测系统安装有钩头间隙测量仪、主风管气压测量仪、连挂程度的角度测量仪等测量仪器,以及线路数据采集,实现对电气路以及机械状态的检测。

其中满足智能化检测的电气测试系统是本次研究设计的关键。主要功能是检测机械部件、电气联接部件所处位置,判断连接状态、电气路的性能,满足检测的数字化测试控制。其主要部件包含电源、适配器、传感器、信号检测、信号传输、信号采集、信号处理、逻辑判断、人机界面、电器柜、工控机、电池及其附件。利用NI Labview软件编程,完成对钩头检测数据的传输、记录,对检测结果的判断,并以人性化的方式显示在显示屏上,将结果呈现给检测人员。

3.1 机械载体设计

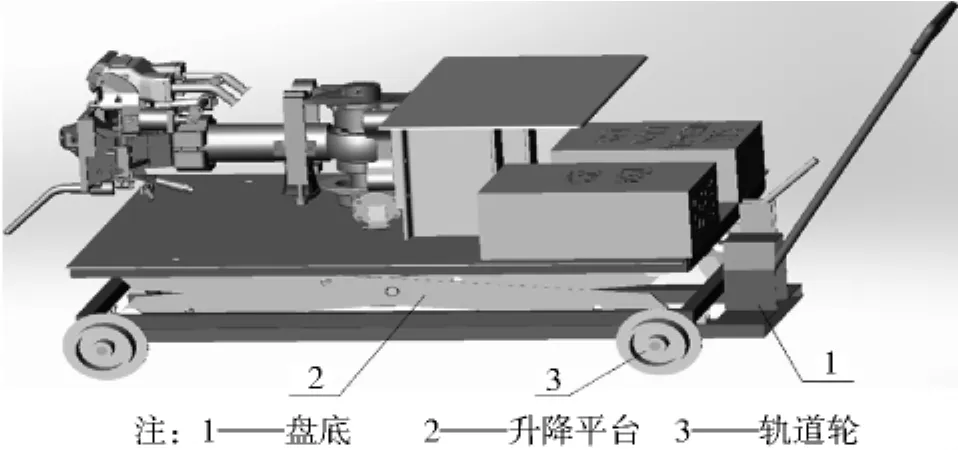

通过模块化设计,将在地面行驶时需要升降的部位和检测时需要升降的部位各自分开单独升降驱动,在升降过程中保证各模块单独执行,互不干扰,实现稳定的升降。驱动模块及驱动方案示意图如图5所示。在存放保管时,底盘1降至低位,使用轨道轮3支撑整个车体。在地面行驶时,底盘1升至高位,抬起升降平台2,使轨道轮3离开地面,底盘1的地面轮对整个试验平台进行支撑,进行平台移动及到检测位置的运输搬运;载体平台落轨,将轨道轮3对准轨道,底盘1降至低位,轨道轮3缓慢降落在轨道上,即可实现载体平台在轨道上移动;在检测时,使用升降平台2进行检测高度的调整,作业高度范围720~728 mm,可调范围660~850 mm。

图5 驱动模块分部驱动方案示意图

3.1.1 换轮原理

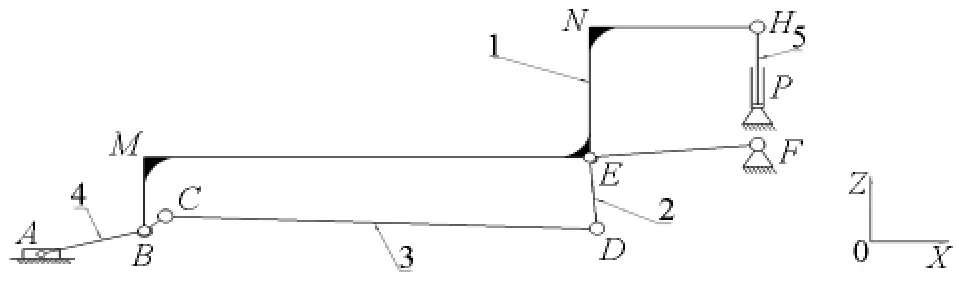

底盘的结构原理如图6所示。底盘要保持前端和后端的同时升降,才能保持平台面的平稳上升,其源动力是在液压油缸P的活塞杆5伸出和收缩下实现。A为滑块铰接点,只能在水平方向移动,B点为AC和BM的铰接点,C点为BC和CD的铰接点,D点为CD和DE的铰接点,E点为DE和EF的铰接点,F为固定铰接点,油缸P位置固定,H是油缸P的活塞杆5和NH的铰接点。其中,AB和BC组成AC,是连杆4的分节;DE和EF组成DF,是连杆2的分节;BM、ME、EN、NH组成BH,是连杆1的分节。

图6 底盘结构原理图

在实际使用中,F为前车轮位置,A点是后车轮,P是油缸。连杆2、3、4组成运动结构,实现车体升高降低的调节;连杆1是底盘外壳,是承载结构。

在图6所示的底盘结构中,P、F点固定,A点是滑块。在油缸P供油的情况下,活塞杆5上升迫使H点上升,连杆1绕B点逆时针旋转,提起E点绕F点顺时针旋转,D点绕E点旋转,D点推动杆3的C点绕B点逆时针旋转,因为BC是杆4的一部分,故杆4逆时针运动,AB逆时针运动,又因为A点只能水平在X方向移动,所以B点将提高。经过合理选择格节点位置及连杆长度,B点和H点在Z轴方向上的升高量相同,实现连杆1即底盘外壳的平稳上升与下降。

地面轮安装在A点和F点,轨道轮安装在底盘外壳平板面1上。当底盘外壳平板面1上升后,轨道轮脱离地面,地面轮实现支撑行驶作用;当底盘外壳平板面1下降后,轨道轮比地面轮低,实现轨道轮的支撑行驶作用。

3.1.2 高度调整原理

图7 升降原理图

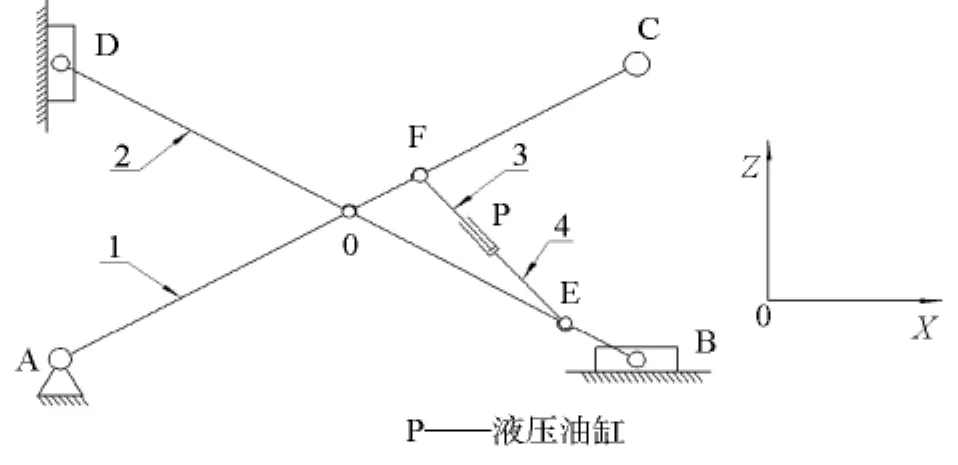

在检测过程中,需要根据实际情况调整检测接口的高度,实现检测接口的对接。升降平台的升降原理如图7所示。

如图7所示,A点为固定铰接,B点为水平滚轮,C点为滚轮支撑,D点为滑动铰接,E点是油缸P的缸体4和直线2的铰接,F点为油缸P的活塞杆3和直线1的铰接,O点为直线1和直线2的铰接。直线AO=BO,直线DO=CO。

运动原理是液压油缸P流入液压油受压,活塞杆3伸出,因为A点固定,B点X方向移动,D点Z方向移动,直线 1、2铰接与 O,AO=BO,DO=CO,所以在Z方向上D点与C点速度相同,在X方向上C点与B点速度相同,实现CD的水平方向上的移动。CD为升降平台的上平面,AB为升降平台的下平面即底盘,故此机构可实现升降平台的平稳升降功能,实现车钩检测接口的高度调整。

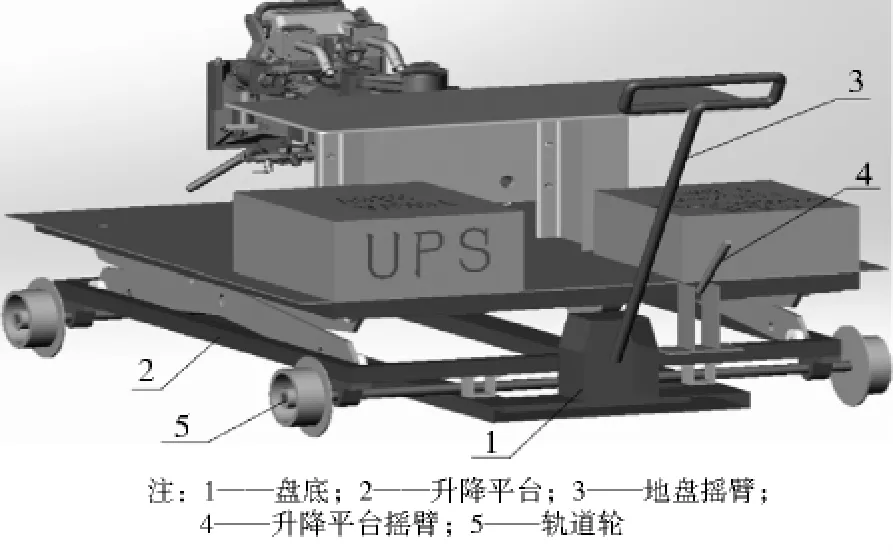

3.1.3 机械载体功能的实现

检测系统载体涉及2组升降系统,一组为操作检测平台高度,即检测接口车钩高度的升降系统,通过升降实现接口的对接;另外一组为升降底盘的高度,主要为行驶状态的切换,通过地面轮与轨道轮之间的切换,实现地面和轨道行驶状态的变换。检测系统载体整体布局如图8所示。

图8 检测系统载体整体布局

摇动底盘摇臂3,底盘1平面缓慢升高,最高可升高至150 mm,将升降平台2及轨道轮5完全抬升离开地面,方便运输。摇动升降平台摇臂4,升降平台缓慢上升,用来调整车钩接口高度,作业高度范围720~728 mm之间,可调范围660~850 mm(均以轨道面计算高度)。

3.2 软件测控设计

检测系统两端由1套信号发生系统(64通道)和1套信号接收系统(64通道)组成,分别安装在机柜、安全箱里面,信号发生系统向每个相应的通道电缆发送24 V高电平,然后由信号接收系统接收,以判断该通道电缆是否连接良好。检测连挂状态的角度传感器、间隙的位移传感器、检测气压的压力传感器也采用类似的方法实现。主控计算机安装NI Labview软件,用来控制2套系统实现信号的发送和接收、判断检测结果,自动生成测试报表,并显示打印出来。

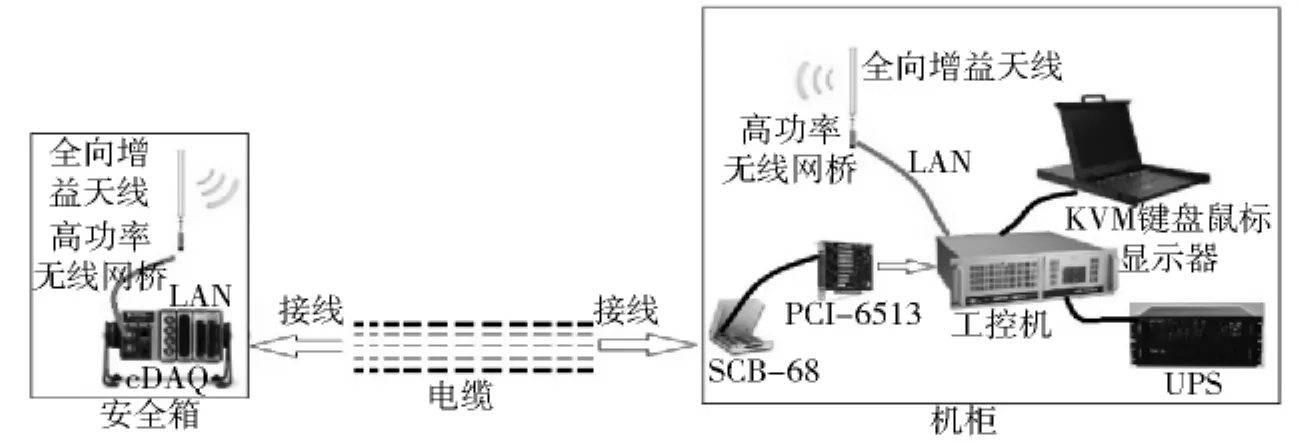

3.2.1 系统组成

如图9所示,整个测试系统分布在车体两端,通过电气连接器连接在车体两头的车钩上。机柜端通过工控机发射电压信号,该电压信号贯串整个车体的电缆传至另一端,并由连接在另一端车钩上的信号接收端即图9左端的安全箱进行采集,完成采集后再通过安全箱的高功率无线网络回传给另一端的机柜,最后由工控机软件将输出的信号和通过无线网络采集的信号进行比对分析,确定整辆车上的车钩线路是否存在接线错误、断路等现象,排除故障隐患。

图9 测试系统分布结构

检测系统采用分布式布局,并将检测技术、信号采集技术、通信技术、计算机技术、CAD(计算机辅助设计)技术结合为一体,从而实现轨道交通平台大跨度的远距离的电气回路的通断检测;本方案还采用了远距离无线网络通信技术,为大跨度检测提供了有力的技术支持;本方案的电气检测系统使用灵活方便,不但适用于大范围、大跨度远距离的电气检测,还可针对轨道交通平台的在轨或不在轨情况下的电气回路以及整车或非整车的电气回路进行检测,避免了安全隐患的遗留;本方案的电气检测系统采用工控机和KVM键盘鼠标显示器,使得用户操控使用更加方便人性化。

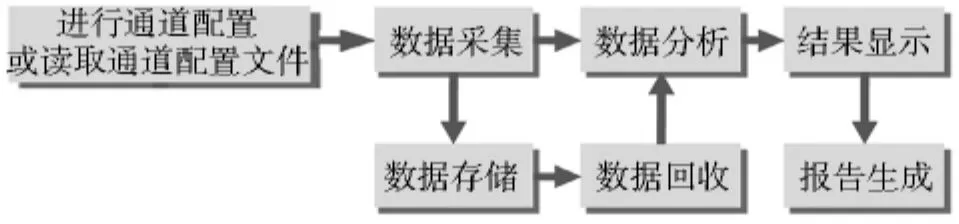

3.2.2 软件控制流程

采用NILabview编程平台,通过工控机,控制PCI板卡和cDAQ系统,实现读取通道文件配置、发送信号、接收信号、信号判断、生成报表、保存历史数据、数据回放等功能。软件系统控制流程框图如图10所示。

图10 软件系统控制流程图

通过图11所示流程,检测系统即可实现对车体电气线路、机械连挂、保压、连挂程度等基本功能的检测。另外,还可实现对车钩单体的电气回路,即端部短接跳线的检测,避免对车钩端部短接跳线的漏检,实现全面的功能检测。

3.2.3 测控原理

电气元件包括工控机、显示器、采集卡、无线装置等,软件装置包括测控程序、配置程序等,通过对软硬件的合理配置,实现整个系统的检测运行。

本研究方案提供的轨道交通平台的电气检测系统,通过控制单元控制第一检测单元的检测信号的发送和采集,能够实现对第一车钩单体车钩的电气回路通断的判断,即实现对车钩的电气性能的检测;还能够实现控制单元经过网络数据交互控制第二检测单元的检测信号的发送和采集,进而实现对远端第二车钩的电气回路通断的判断,即实现对远距离的车钩的电气性能的检测。第一检测平台和第二检测平台一个设置于车头的车钩处,另外一个设置于车尾的车钩处,通过第一检测单元和第二检测单元之间的信号发送和接受,能够实现对轨道交通平台的整车的电气回路的电气检测。连接程度的角度传感器、间隙的位移传感器、气压的压力传感器可通过处在2个检测平台的单个检测单元实现数字信号的检测,从而通过Labview软件进行逻辑判断。

4 检测系统使用方法

4.1 检测系统的测试前准备

(1)检测载体平台整体放置在车库:检测设备在库存状态,轨道轮起主要支撑作用,系统结构在最低位置,平台整体重心最低,这样可以保证存放的稳定性。

(2)检测载体平台出库:由于库存状态使用轨道轮支撑,出库时需要转换到地面轮,故只需要摇动底盘摇臂,将底盘上的轨道轮支撑起来脱离地面即可。规范作业离地30 mm。使用地面轮将检测平台推至检测位置。

(3)检测载体平台降轨:将检测设备推至轨道之间的石台,把轨道轮对准轨道,缓慢卸载底盘油缸压力,在自重的情况下,车体缓慢下降。此时,已经对准的轨道轮继续下降,直至轨道轮完全降落在轨道上,理论上继续卸载油缸,底盘还具有20 mm的收缩量。但由于是自重卸载,故高度不再下降,此时自锁装置起作用,锁住最高点的位置。

(4)检测载体高度调整:通过摇动升降平台摇臂加压油泵,调整升降平台的高度,即可调整检测车钩钩身的中心高度,使之满足对撞检测高度要求。可调范围为660~850 mm。

(5)检测设备电气连接:由于在前期使用了集成化的设计理念,将接口方式集成到一个航空插头中,在使用时仅需把电器柜的航空插头和检测设备的航空插头对接即可,实现了人性化、快速检测的设计理念。

(6)检测设备回收:检测设备的回收过程是前述使用过程的逆序,通过降低平台高度、使用地面轮撑起检测设备,回收搬运至储备位置即可,在此不再赘述。

4.2 检测系统的测试应用

将检测设备载体平台与电气测试系统移动电器柜连接后,检查连接状态;状态良好后,将检测设备载体平台和电气检测柜推至测量位置,开始检测工作。

通过软件界面的配置工具,可以选择不同型号的车钩类型,或配置不同的接点,实现不同种类、不同接线方式的检测。可以对目前地铁平台所有类型车钩的电气路及机械连挂状态进行检测,并可方便扩展检测其他的电气信号;通过变送器,也可检测其他的机械信号。检测系统可实现极高的柔性化检测,具有极高的实用价值。

点击测试按钮,开始测试,检测系统将逐一对通道发送信号进行检测,每一个通道对应配置好的每一个接点,故可以知道每一个通道的电气信号状态。对于角度传感器、位移传感器、气压传感器可输出具体的数值,根据采集到的数值大小,判断是否符合要求,输出判定结果。

在紧急情况下,或者需要的条件下,测试没有完成时,可以点击结束,强行停止检测过程。对于检测结果,点击报表按钮,程序将自动将整个测量结果以报表的形式呈现,方便记录存档,对于发现的问题,也可以作为检测的依据实现检修。点击退出按钮,结束测量工作并关闭软件。

5 结语

本文所述的检测设备载体平台,是提供公铁两用车钩检测载体的关键性机械部分。电气测试系统采用NI公司的Labview软件。本文介绍的基于地铁A型车全自动车钩在轨检测系统的研发设计方案,针对现有自动化车钩的检修维护进行设计,能够复核检修结果,呈现检修中出现的问题,提高检修可靠性,增加工作效率,解决了长期困扰车钩电气线路检测速度慢、可靠性低的问题;实现了在不同场合、不同高度、不同车钩情况下的车钩性能检测;能够全面检测车钩的电气性能、机械性能;实现了快速检测、安全检测、全面检测的功能;有效克服了现有技术中的种种缺点,具有极高的实用价值和成果转化效果。

[1] 吴刚.密接式车钩试验台的研制[J].机车车辆工艺,2008,2(2):34.

[2] 邓杰,张经华.密接式车钩综合性能试验台液压系统[J].液压与气动,2011,5(5):29.

[3] 杨金川,刘存生,薛云山,等.密接式车钩试验装置[J].铁道车辆,2007,45(9):29.

[4] 郑徐滨.密接式车钩强度试验研究[J];铁道车辆,1993,3(3):20.