混凝土桥梁保护层锈胀剥落过程分析

2018-05-02许树壮

许树壮

(上海市政工程设计研究总院(集团)有限公司,上海市200092)

0 引言

混凝土中的钢筋一旦发生锈蚀,在钢筋表面就会生成一层疏松的锈蚀产物(mFe3O4·nFe2O3·rH2O),同时向周围混凝土孔隙中扩散。锈蚀产物体积要比钢筋被腐蚀掉的体积大得多,其增幅因锈性产物最终形式的不同而异,一般可达钢筋腐蚀量的 2~4 倍[1]。

锈蚀产物的体积膨胀使钢筋外围混凝土产生环向拉应力,当环向拉应力达到混凝土的抗拉强度时,将在钢筋与混凝土界面处出现内部径向裂缝。随着钢筋锈蚀的进一步加剧及钢筋锈蚀量的增加,内部径向裂缝向混凝土表面发展,直到混凝土保护层开裂并产生顺筋方向的锈胀裂缝,甚至使保护层剥落,从而严重影响钢筋混凝土结构的正常使用。

国内外学者对钢筋锈胀力的理论研究主要有:金伟良等[1]应用弹性力学理论,结合己有的研究成果,提出了钢筋均匀锈蚀导致的外围混凝土保护层胀裂时刻和胀裂前钢筋锈胀力的计算公式;Zdenek等[2]对锈蚀产物胀裂保护层的过程进行了弹性分析,提出了3种混凝土保护层的破坏形式;Richard等[3]考虑了锈蚀产物向钢筋周围混凝土孔隙的扩散,对胀裂过程进行了简单的力学分析;Morinaga[4]提出了引起开裂的压力表达式。

本文主要以混凝土箱梁桥底板为研究对象,将钢筋表面锈蚀产物的体积膨胀作用转化为直接作用在钢筋孔洞周围的弹性锈胀力,研究钢筋间距、混凝土保护层厚度对保护层锈胀剥落的影响,以便为桥梁全寿命设计实践提供借鉴。

1 混凝土锈胀开裂机理

钢筋锈蚀引起混凝土开裂破坏的过程包括自由膨胀阶段、应力产生阶段、裂纹产生阶段和裂缝扩展阶段。

当钢筋表面去钝化时,阳极金属铁原子被氧化形成铁离子,与OH-反应生成氢氧化铁。由于钢筋与混凝土接触的界面上存在微细空隙,钢筋表面锈蚀时产生的锈蚀产物将逐步填充这些空隙。

如果钢筋锈蚀量小于填充空隙所需的锈蚀量,在钢筋周围混凝土中就不会产生任何应力。这一阶段称为自由膨胀阶段。

当钢筋锈蚀量超过填充钢筋与混凝土接触面空隙所需的锈蚀量时,就会在钢筋周围的混凝土界面上产生膨胀压力,且该膨胀压力随着钢筋锈蚀量的增大而增大。这一阶段称为应力产生阶段。自由膨胀阶段和应力产生阶段取决于钢筋与混凝土接触界面上微细空隙的大小和钢筋的锈蚀量。微细空隙的大小与混凝土凝结硬化时的收缩量、混凝土的浇捣质量有关,水泥用量越大、水灰比越大、混凝土密实度越小则微细空隙越大;钢筋的锈蚀量与锈蚀速度、锈蚀产物的成分有关。

当钢筋锈蚀量达到临界锈蚀量(导致保护层开裂的锈蚀量)时,锈蚀产物体积增大所产生的应力就会超过混凝土抗拉强度,使锈蚀产物周围的混凝土出现裂纹。这一阶段称为裂纹产生阶段。裂纹产生阶段取决于钢筋锈蚀量和临界锈蚀量。显然,临界锈蚀量主要与混凝土质量和保护层厚度有关。高强混凝土且厚度大的保护层的临界锈蚀量相对较大,而低强度混凝土且厚度小的保护层的临界锈蚀量相对较小。

当应力强度因子大于临界应力强度因子时,混凝土初始裂纹尖端扩展,裂缝逐渐发展,混凝土保护层沿着锈蚀钢筋形成裂缝。这些裂缝成为侵蚀性介质到达钢筋表面的通道,因而加速钢筋的锈蚀。若不采取措施,则钢筋的锈蚀会进一步发展直至保护层剥落。这一阶段称为裂缝扩展阶段。裂缝扩展阶段取决于应力强度因子和临界应力强度因子,临界应力强度因子主要与混凝土保护层的抗拉强度和厚度有关,保护层抗拉强度和厚度越大,则临界应力强度因子越大。

2 混凝土保护层锈胀开裂的锈胀力分析

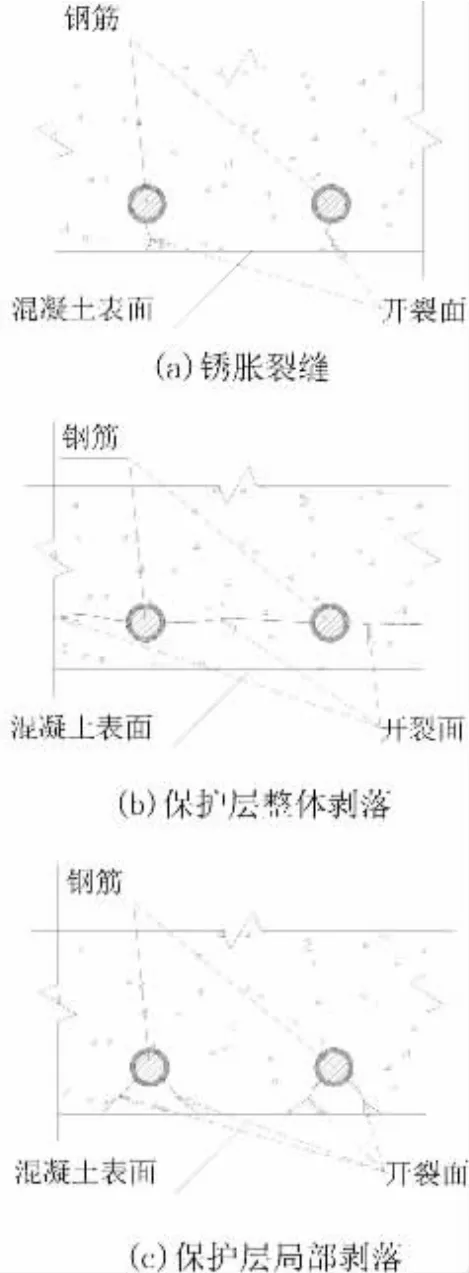

钢筋的锈蚀膨胀一般会使混凝土结构产生3种开裂模式:锈胀裂缝、保护层整体剥落和保护层局部剥落(见图1)。一般来说,锈胀裂缝是保护层剥落的前兆,保护层剥落是保护层达到极限状态破坏的标志。

图1 锈胀开裂的3种模式

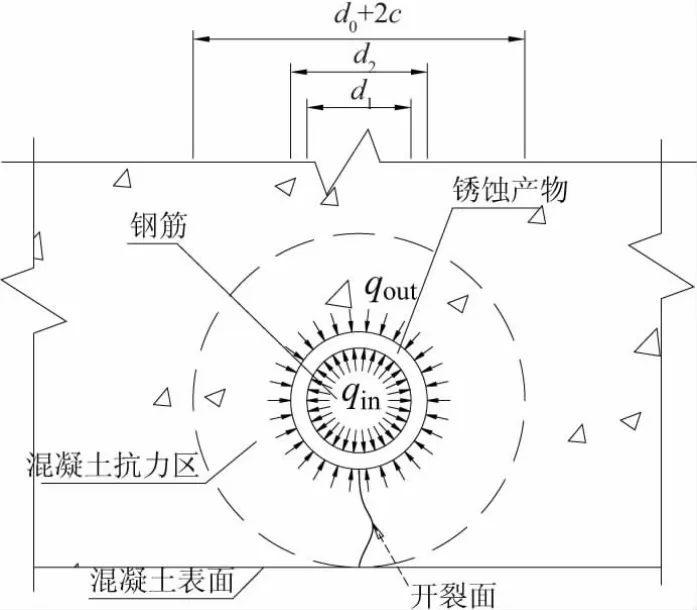

钢筋锈蚀膨胀的原因是钢筋锈蚀产物的密度约为钢筋密度的一半左右,假定锈蚀产物呈圆环状均匀分布(均匀锈蚀),则锈胀裂缝破坏的物理模型如图2所示。该模型的锈蚀环相当于厚壁圆筒内外壁受均布压力,混凝土抗力区相当于厚壁圆筒内壁受均布压力,根据弹性力学理论,即可求出锈蚀环内外表面的锈胀压力。

图2 锈胀裂缝破坏模型

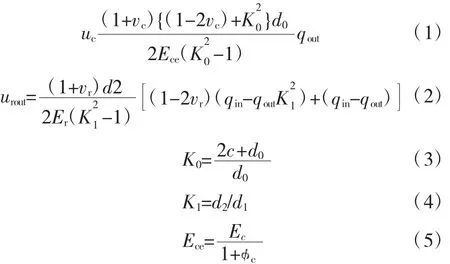

设qin为作用于锈蚀环内径处的锈胀压力;qout为作用于锈蚀环外径处的锈胀压力,则根据弹性力学理论[5],锈蚀环的径向位移可以表示为:

式中:uc为钢筋周围混凝土的径向位移;urout为锈蚀环外侧表面的径向位移;c为钢筋的混凝土净保护层厚度;vc为混凝土的泊松比;vr为锈蚀产物的泊松比;Ece为混凝土的等效弹性模量;Ec为混凝土的弹性模量;c为混凝土的徐变系数;Er为锈蚀产物的弹性模量;d0为钢筋的直径;d1为锈后钢筋的直径,即锈蚀产物的内径;d2为锈蚀产物的外径。

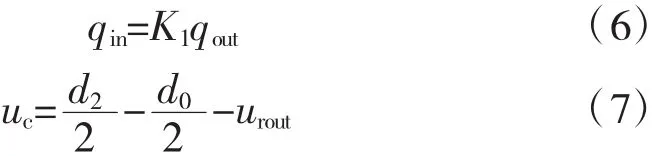

根据静力平衡条件及界面的变形协调条件,可以得到:

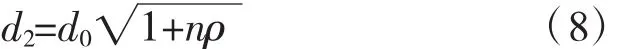

如果ρ为钢筋的锈蚀率,n为钢筋锈蚀产物相对于钢筋锈蚀量的体积锈胀率,则可以得到:

将式(1)、(2)、(6)及(8)代入式(7),便可求出锈胀压力:

根据式(9)建立的锈胀压力和锈蚀率之间的关系式,便可通过有限元仿真分析或试验研究,将钢筋锈蚀膨胀作用(锈蚀率)近似转化为直接作用在钢筋孔洞周围的弹性锈胀力,研究混凝土保护层开裂及剥落破坏与锈蚀率之间的关系。

3 混凝土保护层锈胀开裂破坏的数值仿真分析

当钢筋间距较小时,钢筋锈胀会引起相邻钢筋之间的混凝土保护层产生拉应力,从而产生与相邻两根钢筋连线接近平行的开裂面,引起混凝土保护层的整体剥落。当钢筋的混凝土保护层厚度比钢筋间距小时,锈胀就会引起钢筋周围混凝土保护层的倾斜开裂,产生斜裂缝,从而导致混凝土保护层的局部剥落破坏。随着混凝土保护层厚度的增加,斜裂缝的倾斜角度会逐渐减小。

如何确定混凝土保护层的开裂临界锈蚀率、剥落临界锈蚀率及剥落模式是求解混凝土保护层锈胀开裂问题的关键。因此,本文研究了锈蚀率、钢筋间距、保护层厚度对锈胀开裂临界锈蚀率、剥落临界锈蚀率和剥落模式的影响。

3.1 计算模型

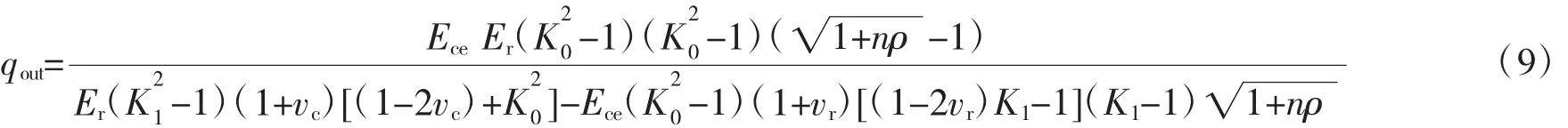

数值仿真采用混凝土箱梁桥底板作为研究对象(见图3),材料采用C50混凝土,底板厚度200mm,钢筋的净保护层厚度考虑c=50、40、30mm这3种情况,钢筋间距考虑D=400、200、100、50mm这4种工况,共12种分析工况,基本涵盖了工程中常用的保护层厚度和钢筋间距。本研究取钢筋直径d0=20mm,钢筋锈胀力采用径向压力qout进行模拟。

图3 混凝土箱梁底板简化模型及单元网格划分(单位:mm)

3.2 混凝土本构关系

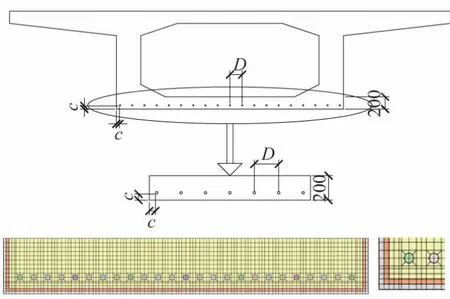

混凝土受压本构关系按下列规定取用[6]:

当 εc≤ε0时,

当 ε0<εc≤εcu时

式中:εc为混凝土的压应变;σc为对应于混凝土压应变为εc时的混凝土压应力;fck为混凝土轴心抗压强度标准值;ε0为对应于混凝土压应力达到fck时的混凝土压应变;εcu为正截面处于非均匀受压时的混凝土极限压应变;α为幂指数。

一般将混凝土单向受拉的应力-应变关系简化为线性关系,其弹性模量取单向受压时的切线模量值,可近似取用规范中混凝土的弹性模量Ec值。为了便于结构分析,假定混凝土的单轴受拉应力-应变曲线采用简化的双线性模型,即曲线上升段采用线性变化,下降段采用垂直线性变化,认为混凝土拉应力达到混凝土轴心抗拉强度标准值fck时,混凝土拉应变达到极限拉应变εtu:

当 εc≤εtu时,

当 εt>εtu时,

式中:εt为混凝土的拉应变;σt为对应于混凝土拉应变为εt时的混凝土拉应力;ftk为混凝土轴心抗拉强度标准值;εtu为混凝土的极限拉应变;Ec为混凝土的弹性模量。

混凝土裂缝模型采用弥散裂缝模型中的总应变裂缝模型,即假定在实体单元积分点上的第一个裂缝总是发生在主应变方向。混凝土在发生裂缝前具有各向同性特点,在发生裂缝以后显示各向异性特点。当主拉应力达到ftk时,认为混凝土发生开裂,开裂的混凝土使用正交异性材料,并计算裂缝面上的法向应力和剪切应力。

3.3 数值仿真计算结果

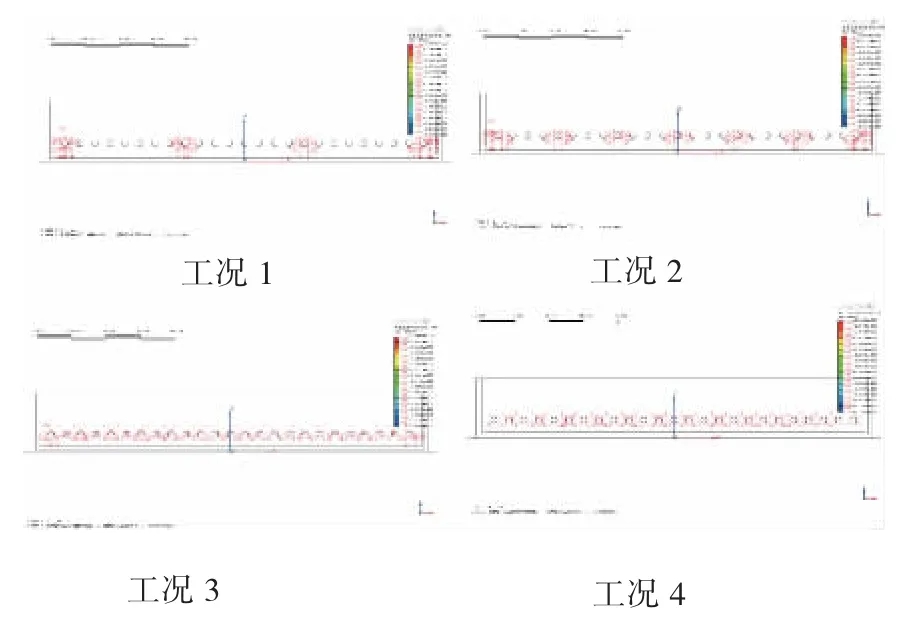

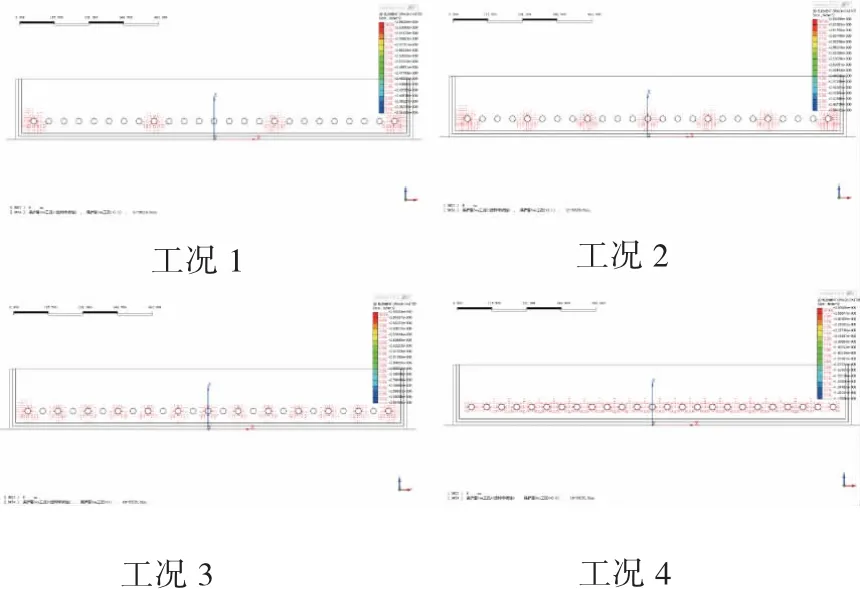

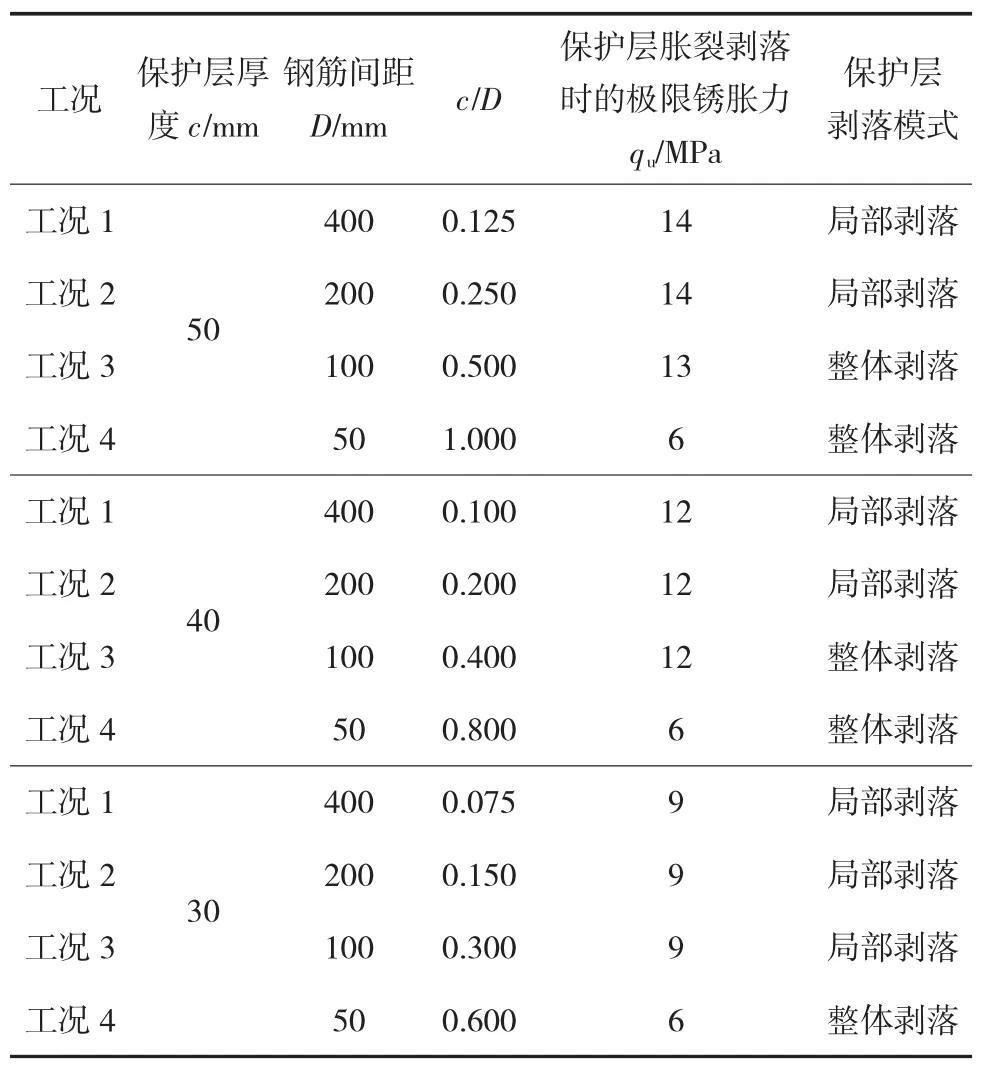

在保护层厚度分别为50mm、40mm、30mm时,4种工况下因保护层剥落破坏而引起的裂缝分布如图4~图6所示。

从图4、图5可以看出,当混凝土保护层厚度为50mm和40mm时,工况1和工况2发生了保护层局部剥落破坏,工况3和工况4发生了保护层整体剥落破坏;从图6可以看出,随着保护层厚度的减小,当保护层厚度为30mm时,除了工况1和工况2发生保护层局部剥落破坏外,工况3也发生了保护层局部剥落破坏,而工况4仍发生保护层整体剥落破坏。

图4 保护层胀裂剥落时的裂缝分布(保护层厚度50mm)

图5 保护层胀裂剥落时的裂缝分布(保护层厚度40mm)

图6 保护层胀裂剥落时的裂缝分布(保护层厚度30mm)

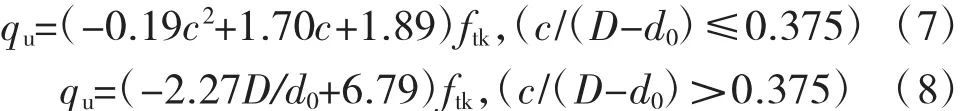

各分析工况的计算结果汇总见表1。

通过对表1的仿真计算结果进行分析,不难发现:

(1)当 c/(D-d0)≤0.375 时,混凝土保护层发生局部剥落破坏;此时,极限锈胀力与保护层厚度及材料强度有关。

(2)当c/(D-d0)>0.375时,混凝土保护层发生整体剥落破坏;此时,极限锈胀力与钢筋间距及材料强度有关。

表1 数值仿真主要计算结果汇总

3.4 极限锈胀力拟合分析

对表1的仿真计算结果进行多项式拟合,可以求得极限锈胀力:

4 结语

通过理论分析推导了锈胀开裂的锈胀力计算公式,并通过数值仿真分析,提出了混凝土保护层锈胀剥落破坏模式的判别依据。得出了局部剥落锈胀力与保护层厚度和材料强度有关、整体剥落锈胀力与钢筋间距及材料强度有关的结论,并进一步根据仿真计算结果拟合得到了极限锈胀力的计算公式,为混凝土桥梁钢筋的混凝土保护层锈胀破坏分析提供了可操作的实用计算方法。

参考文献:

[1]金伟良,赵羽习.混凝土结构耐久性[M].北京:科学出版社,2002.

[2]Zdenek P,Bazant Z P.Physical model for steel corrosion in concrete structures-theory [J].Journal of Structural Division, 1979 (6):1137-1153.

[3]Richard E,Weryers R E. Service life model of concrete structures in chloride laden environment[J]. ACI Joumal,1998(4):445-453.

[4]Morinaga S. Predietion of service lives of reinforced concrete buildings based on the rate of corrosion [R]. [S.L.]: Institution of Technology, Shimuzu Corporation,1988.

[5]夏志皋,江理平,唐寿高.弹性力学及其数值方法[M].上海:同济大学出版社,1997.

[6]中华人民共和国住房和城乡建设部.GB50010-2010(2015版),混凝土结构设计规范[S].北京:中国建筑工业出版社,2010.