青连铁路跨胶黄铁路转体施工设计

2018-05-02陈文奇

陈文奇

(中国铁路设计集团有限公司,天津市 300142)

1 概述

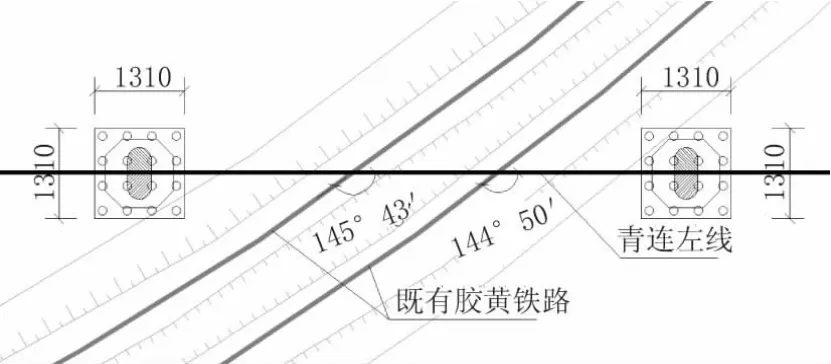

青连铁路连接山东、江苏两省,是我国“五纵五横”综合运输大通道南北沿海运输通道(黑河至三亚)的重要组成部分。线路出洋河口站后,左右线分别起桥,并行既有胶黄铁路两侧行进,左线在84~85号墩跨越既有胶黄左右线后,与右线并为双线。跨越处采用(48+80+48)m连续梁,全长177.5m,里程段落DK43+285.07~DK43+462.77,施工影响的胶黄铁路范围全长405m,里程段落K25+580~K25+985。既有胶黄铁路为Ⅰ级双线电气化铁路,青连左线与既有胶黄左右线交叉角度分别为145°43′和144°50′。主桥平面图如图1所示。

图1 转体主桥平面图(单位:cm)

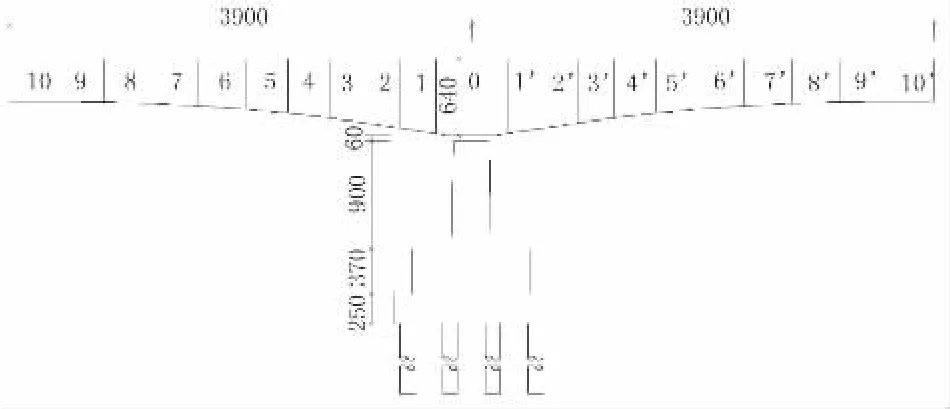

为减小连续梁施工对既有胶黄铁路运营的影响,设计采用平行于既有胶黄铁路支架现浇法施工0~1号块、挂篮悬浇法施工连续梁2~10号块,然后采用墩底转体法施工并合龙。转体立面布置图如图2所示。

图2 转体立面布置图(单位:cm)

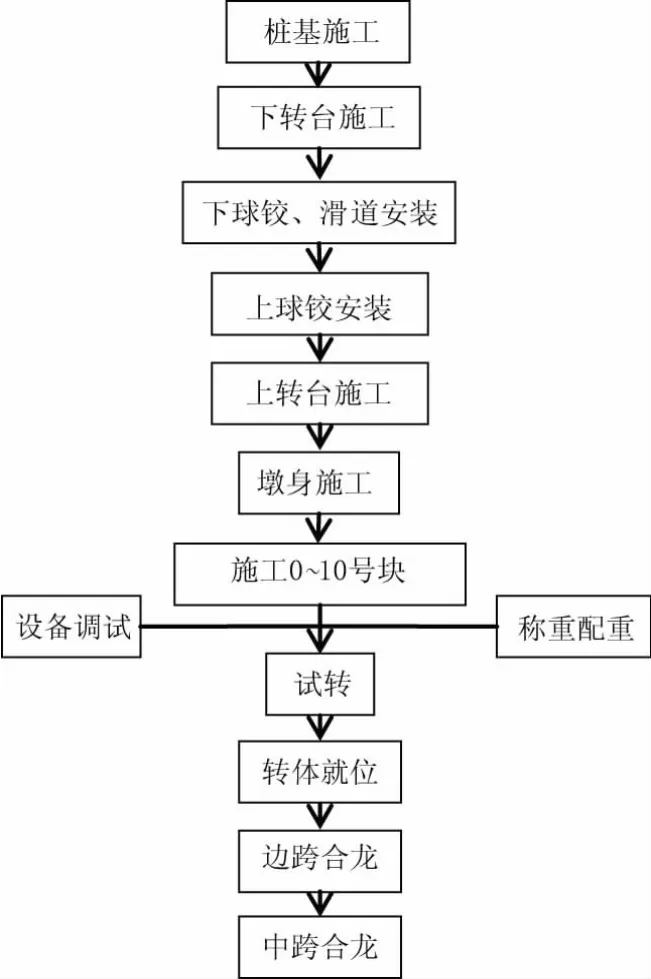

转体施工工序主要流程如图3所示。

图3 转体施工工序流程图

2 总体布置

2.1 上部结构

梁部采用单线(48+80+48)m连续梁,梁底纵向按照二次抛物线渐变,跨中梁及边支点处高3.6m,中支点处梁高6.4m,箱梁为整体桥面形式,梁面宽8.1m,箱宽4.4m,桥面板上设置挡砟墙、电缆槽、栏杆、接触网支柱基础等附属结构。为防止转体完成后桥面系施工在营业线上方对营业线行车安全造成影响,应在转体施工前完成转体部分附属结构的安装施工,对桥面封闭式防护后再进行转体施工。

2.2 下部结构

桥墩采用圆端形实体桥墩,基础采用钻孔灌注桩基础。本桥83、84号墩的转体结构尺寸相同,为满足转体需要,承台采用上下两层,上层承台为八边形,厚度3.7m;下承台为正方形,厚度2.5m。桩基采用16根1.25m钻孔灌注桩。为保证既有胶黄铁路的路基稳定性,基坑防护采用1.25m防护桩,桩间距1.5m,桩顶设置冠梁。

3 转体结构

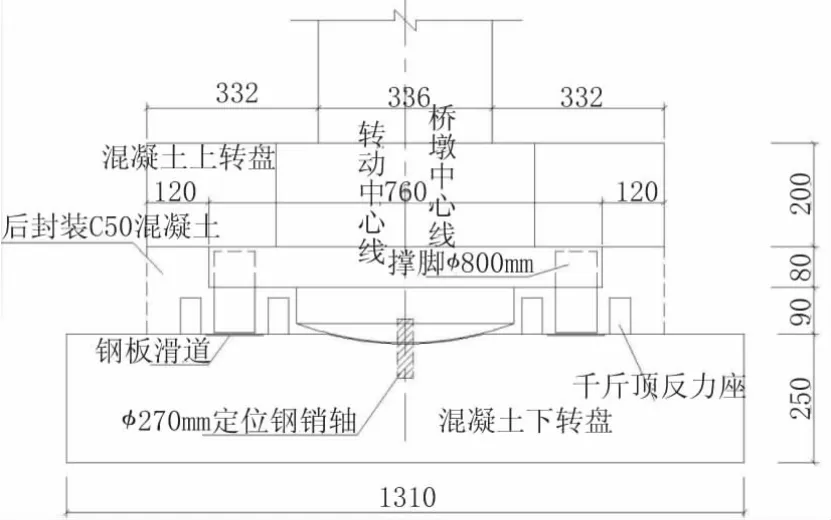

上下转盘、球铰、撑角及滑道、转动牵引系统共同组成了转体系统,转动系统是实施转体施工的核心构件。转体结构立面布置图如图4所示。本桥转体系统顺时针转体34°,转体时间59min,转体角速度不应大于0.01r/min,T构端部水平线速度不大于0.39m/min。

图4 转体系统立面布置图(单位:cm)

3.1 下转盘

下转盘即桥墩基础的下承台,它对整个转体系统起到支撑作用,在转体结束后,通过混凝土浇筑与上转盘共同形成桥墩承台[1]。该桥下转盘采用C50混凝土,正方形,高250cm。

下转盘应分两步施工,首先浇筑混凝土至球铰骨架底高程,然后安装滑道及下球铰,最后进行千斤顶的反力座及剩余混凝土的浇筑。

3.2 球铰

球铰为钢制结构,下球铰为凹面向上的凹形,上球铰为凸面向下的凸形。该桥上下球铰厚度均为4cm,其中上球铰直径420cm,下球铰直径300cm。球铰是转体施工最关键的构件,通过转动球铰,实现整个转体系统的转动。球铰主要技术标准如下。

3.2.1 球铰制作精度

(1)球面粗糙度不应大于Ra12.5μm。

(2)球面各处的曲率应保证一致,半径差值不应大于0.5mm。

(3)球面边缘任意两点的高程差不应大于1mm。(4)椭圆度不应大于1.5mm。

(5)球面上布置的四氟板顶面曲率应相同,半径差不应大于0.9mm。

(6)球铰上、下凹凸面的中心轴及球铰转动轴的中心轴必须重合。

3.2.2 球铰安装精度

(1)球铰顶面边缘各点必须水平,高程差不应大于1mm。

(2)球铰转动中心应严格按设计位置施工,顺桥向施工误差不应大于1mm,横桥向施工误差不应大于1.5mm。

3.2.3 球铰安装要点

(1)安装期间球铰的球面不应产生变形,同时应保证球铰面粗糙度及椭圆度。

(2)承台混凝土,特别是球铰附近的混凝土应振捣密实。

(3)采取有效措施,防止杂物进入上下球铰之间。

下球铰现场安装图如图5所示。

球铰应在工厂制造加工完成,在下球铰面球面上设置467块铣钻四氟板镶嵌孔,同时为方便球铰下方混凝土的施工,在下球铰球面上预留了4个混凝土振捣孔及一定数量的排气孔和压浆孔。

为满足球铰中心轴的转动,应精确定位下球铰中心轴,并且在中心轴处固定预埋套筒后方可灌注下转盘混凝土。待下转盘混凝土灌注完毕后,在预埋套筒中放入直径26cm的定位钢销轴,然后安装聚四氟乙烯滑动片。施工前应对下球铰上的四氟乙烯滑动片镶嵌孔进行编号,待对球面及镶嵌孔进行清理后,根据编号依次将滑动片放置在镶嵌孔内,要求安装完毕后四氟板顶面曲率应相同,半径差不应大于0.9mm。上述工作完成后,在滑动片之间涂抹黄油聚四氟乙烯粉,均匀地布满滑动片之间的空隙。

3.3 撑脚及滑道

在上转盘上设置6个撑角,撑角支撑于滑道上,当转体发生倾斜时,可保证转体系统的稳定性。

撑角应在工厂内制造完成,在下转盘混凝土浇筑完成后进行安装。每两个对称的撑角之间的连线应与转动轴中心线重合。每个撑脚由两个80cm×2.4cm的圆柱形钢管组成,撑角内填筑C50微膨胀混凝土,撑角下设钢板,厚3cm。为预留出撑角与滑道的间隙,撑脚走板下应垫设1.6cm厚钢板和0.4cm厚四氟板。

滑道宽度为110cm,转动半径为330cm,由1.6cm厚的不锈钢板及2.4cm厚的滑道钢板贴面组成,表层为4mm厚的四氟乙烯划片。

承台混凝土浇筑到约1.5m厚时,安装并固定牢固下盘滑道骨架后,吊装滑道钢板,对其进行对中调平后固定。为使撑脚不下沉,在滑道的钢板上填充石英砂。石英砂填充在钢条做成厚度为1.7cm的方框内,砂箱直径为50cm,滑道上共对称布置6个砂箱,撑角水平布置在石英砂上,与滑道钢板的间隙为2cm。砂箱可用来支承上转盘、桥墩及上部结构的重量,同时对转盘稳定也有一定的作用。

滑道现场安装图如图6所示。

图6 滑道安装

3.4 上转盘

上转盘即桥墩基础的上承台,为纵、横、竖向预应力结构,采用C50混凝土,八边形,高200cm。转台是直接转体过程中施加转体牵引力的构件,同时球铰、撑脚与上转盘均通过转台进行连接,转台直径760cm,高80cm。转台内部分散成对布置预埋转体牵引锁,每对牵引索的锚固端应在同一直径线上,同时应注意所有牵引索的高度及牵引转动方向应相同。牵引索的埋入深度不应小于300cm,施工完毕后圆顺地缠绕在上转盘上。

正式转体前应进行试转,以测定转动面的摩擦系数。试转时应首先去除撑脚下的石英砂箱,完成转动支承体系的转换,然后施加转动牵引力,使上转盘沿转动中心轴转动。试转过程中检查转体系统工作情况是否正常并测量摩擦系数,为正式转体提供依据。

本项目设计摩擦系数如下:静摩擦系数0.1,动摩擦系数0.06;如测出的实际摩擦系数与上述值偏差较大,应仔细检查、分析原因并处理。

摩擦系数计算公式:

式中:μ为摩擦系数;M为转体力矩,kN·m;G为转台总重量,kN。

上转盘纵横向预应力筋分别采用标准强度1862MPa、弹性模量1.95×105MPa的10根15-75高强度低松弛预应力钢绞线和15根15-75高强度低松弛预应力钢绞线。预应力钢绞线应单端张拉,张拉端锚具采用OVM15-15,锚固端锚具采用OVMM15-15P,锚具应满足《铁路工程预应力筋用夹片式锚具、夹具和连接器》(TB/T3193—2016)规定的Ⅰ类锚具的要求。纵横向的张拉控制应力均为1302MPa。预应力钢绞线不应一次性张拉所有预应力,应交错、对称张拉。预应力孔道采用波纹管成孔,张拉结束后应及时对孔道压浆封锚。

竖向预应力筋采用带轧丝锚的冷拉Ⅳ级精轧螺纹钢筋,直径32mm。预应力钢筋在上转盘顶面单端张拉,张拉控制力590MPa,锚固端置于上盘底混凝土中,锚板距底模板8cm。

3.5 牵引动力系统及牵引力的计算

3.5.1 牵引动力系统

牵引动力系统由连续千斤顶、液压泵站和主控台三部分组成[1],能够实现多台千斤顶同步不间断匀速顶进牵引结构旋转到位。本桥每个转体选用两套ZLD200型液压、同步、自动连续牵引系统,通过拽拉锚固于转台圆周上的20根15.2钢绞线,形成水平旋转力偶,使得转动体系转动[1]。

3.5.2 转体牵引力的计算

转体牵引力计算公式:式中:R为下球铰顶面半径1.50m;W为转体系统总重量37000kN;D为转台直径7.6m;μ为摩擦系数,其中 μ静=0.1,μ动=0.06。

计算结果:静摩擦系数较动摩擦系数偏大,因此计算得出启动时所需要最大牵引力为486.84kN;转动时所需要最大牵引力为292.11kN。该最大牵引力按照单组撑脚与球铰共同受力时,且两端钢绞线同步牵引的工况考虑。本桥83、84号墩转体牵引力相同。

4 转体施工

4.1 准备工作

转体前的主要准备工作有搜集天气预报资料、既有线要点及封锁、清理滑道并完成体系转换、安装设备并调试、试转等。

4.1.1 搜集天气预报资料

应掌握转体时的天气情况,作业天气要求48h内风力不大于5级,无降雨。

4.1.2 既有线要点及封锁

做好既有线防护工作,在调度命令确定的天窗时间方可进行转体施工。

4.1.3 清理滑道并完成体系转换

(1)用铁丝等工具抠除撑脚下的石英砂,使撑脚与滑道有一定的间隙,作为拆除砂箱后梁体平衡的保证措施。

(2)分两组对称拆除砂箱,使梁体重量作用于球铰上,切断上转盘与下承台之间的连接钢筋,完成体系转换。

(3)清理滑道内杂质,在滑道与撑脚之间涂抹黄油四氟粉以减小摩阻力,并在撑脚下布置四氟乙烯板。

(4)转动过程中转动系统的自平衡和配重平衡对施工安全起着决定性作用,为保证转体施工的顺利实施,应对其进行称重,测定转动部分的摩擦系数、摩阻力矩、偏心距、不平衡力矩等参数后完成配重。

4.1.4 安装设备并调试

(1)转体过程中的设备出厂前要进行测试和标定,并在厂内进行试运转。

(2)安装设备并进行空载试运行。检查并确认设备在不同的时间、温度等环境下的运行状况,空载运行正常后方可安装牵引索、微调及控制设备。

(3)为防止转体到位后继续转动,在平转就位处设置限位装置。

(4)安装助力千斤顶。考虑初始静摩擦力大于滑动摩擦力,单独使用柔性钢束可能会造成转体结构突然转动[1],因此应设置初始启动牵引的动力储备千斤顶。该项目在下转盘的内环支承柱和上转盘撑角之间安装了两台YCW250B型助推千斤顶。

4.2 转体

在转体结构静置24h后,测量数据,确认其是否处于平衡状态[2],全面检查转体结构各关键受力部位是否有裂纹及异常情况。在完成各项准备工作后进行试转,试转角度5°。

试转时应对转动速度等数据进行测试,确定是否满足设计要求,并检查转体结构的平衡稳定性、有无故障、关键受力部位是否产生裂纹等,如发现异常情况应立即停止试转,查明产生异常的原因并进行相应整改后方可继续试转[3]。

试转结束,对试转中测试的各项数据进行分析整理,马上进行正式转体。转体过程中不宜停止,应尽量一次转体到位,保证转动的连续性。

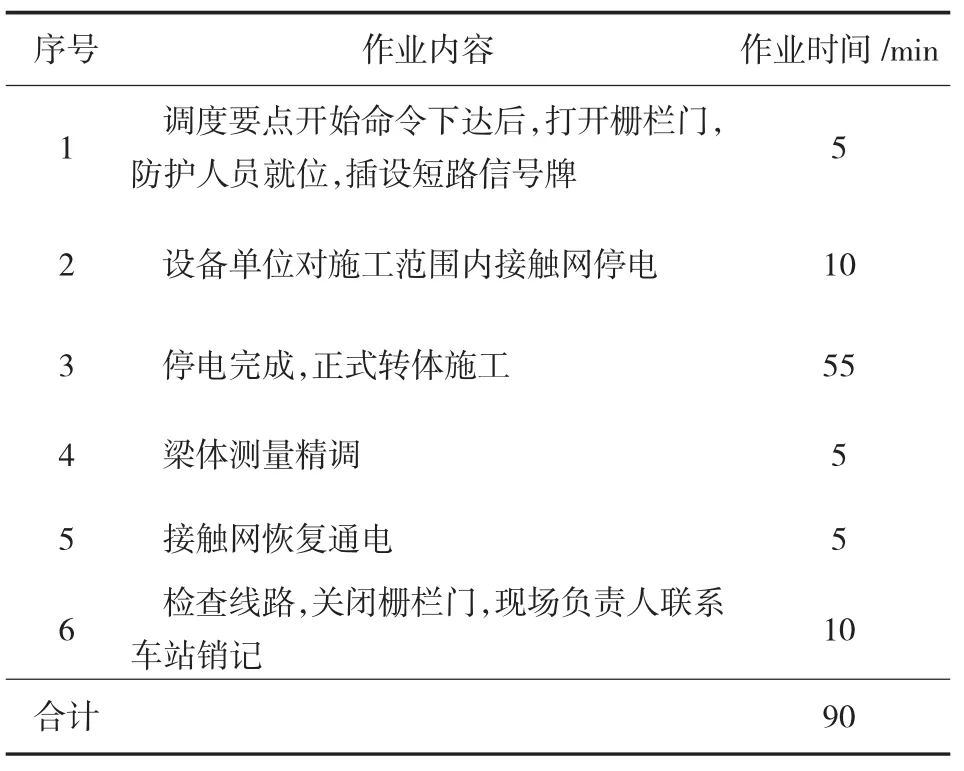

正式转体作业时间表见表1。

表1 正式转体作业时间表

4.3 合龙段施工后成桥

连续梁共设三个合龙段,即两个边跨合龙段、一个中跨合龙段。转体就位后,先完成边跨合龙,后进行中跨合龙,继而完成体系转换。

5 结语

该桥于2017年4月5日晚顺利转体就位,线路封锁时间仅为90min,极大地降低了施工安全风险,取得了良好的预期效果,对类似工程具有一定的借鉴意义。

参考文献:

[1]杜瑛.高速公路跨铁路桥2~50mT构转体施工方法[J].黑龙江交通科技,2011(9):168-170.

[2]王同华.大令公跨京哈铁路特大桥转体施工研究[J].石家庄铁路职业技术学院学报,2015(3):25-31.

[3]李永贵.浅谈转体桥的施工技术[J].中国高新区,2017(7):139.