城市高架桥标准结构采用钢混组合梁的适用性分析

2018-05-02马晓刚徐飞廉

马晓刚,徐飞廉

(上海浦东建筑设计研究院有限公司,上海市 201204)

1 概述

随着城市发展、交通改善和生活水平的提高,人们在享受快捷便利交通的同时,对交通设施建设的期望也逐渐提高,“绿色循环低碳”、“可持续发展”已经成为城市建设的基本理念。城市高架桥在城市基础设施中规模及影响大、交通功能重要、使用频率高、结构安全性和耐久性要求高,养护维修工作量大,因此其结构选型更应基于上述理念,从设计、施工、使用期的维护,到拆除和材料的回收等整个寿命周期内,考虑桥梁的各种性能指标。

2 现状城市高架桥梁结构形式

城市高架桥梁多为中等跨径结构,以梁式桥为主,标准跨结构通常采用的有预应力混凝土连续大箱梁、预制预应力混凝土T梁、预制预应力混凝土小箱梁、钢混组合梁及钢箱梁等结构形式。混凝土梁可采用支架现浇式、预制装配式、预制节段拼装式等施工方式,钢结构、钢混组合结构一般采用大节段少支架拼装式或顶推等施工方式。

目前有利于快速化文明化施工的预制拼装结构日益成为城市高架桥梁的主流结构形式。因此城市高架桥中,全线标准结构一般采用小箱梁、T梁等预制装配式结构,大跨径节点处一般采用钢混组合梁结构。

3 钢混组合梁设计优化

以往的钢混组合梁一般设计为密排的工字钢梁或箱梁结构,腹板上纵横向加劲肋较密,纵梁间横隔板间距较小,使得用钢量较大,后期养护维修工作量也较大,造价较高,要想使钢混组合梁竞争优势更加明显,关键是降低以上几项指标,从而获得较好的全寿命周期经济性。

组合梁的用钢量与其总体梁、板选型、结构布置及施工方法选择等系统化设计有关,为使组合梁结构用钢量经济合理,宜采用少主梁、轻型化的结构形式。

(1)钢板梁组合梁优化方式

当跨径较小时一般采用钢板梁组合梁,当桥宽不大于12m时可优化为双主梁形式,桥宽在12m以上时可采用3片主梁或4片主梁的形式,优化后的断面见图1。其经济合理跨径为30~70m。

图1 优化后的钢板梁组合梁

与常规钢板梁组合梁相比,优化后的钢板梁组合梁在钢梁各板件及焊接、涂装等数量上均有减少,用钢量约减少15%,涂装面积可减少40%[1]。

(2)箱形截面组合梁优化方式

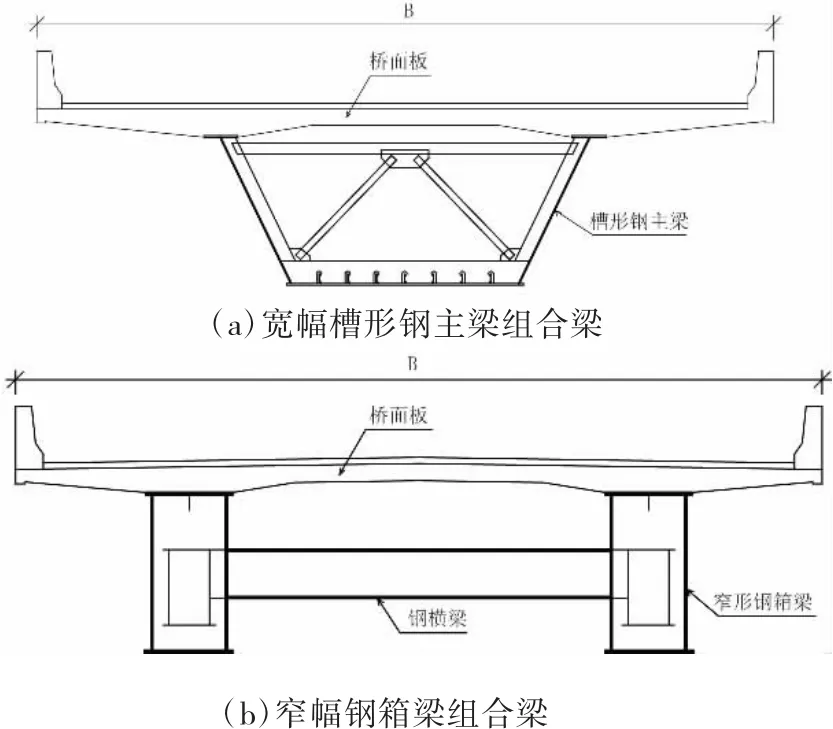

当跨径较大或结构处于半径较小的道路平曲线上时,通常采用的钢混组合梁为箱形截面,钢主梁采用槽形梁。

对于箱形截面的组合梁,其优化方式有两种,一种是采用腹板间距较大的宽幅槽形钢主梁,一种是采用腹板间距较小的窄幅钢箱梁,优化后的断面见图2。宽幅槽形钢主梁组合梁经济合理跨径为50~90m,窄幅钢箱梁组合梁经济合理跨径为60~110m。

图2 优化后的箱形截面组合梁

与常规箱形截面组合梁相比,优化后的组合梁在钢梁各板件及焊接、涂装等数量上也均有减少,用钢量约可减少15%~20%,涂装面积可减少35%~45%[1]。

4 钢混组合梁标准跨径选择

一般预制装配式混凝土结构的高架桥标准跨径为30~35m,钢混组合梁跨越能力强,根据不同的钢结构主梁形式可选择30~110m的跨径范围,但跨径太大则梁高很高不利于控制整体规模,影响城市空间景观和接坡处理,综合考虑分别选择30m、45m和60m跨径布置进行比选。

根据相关工程经验,考虑景观及经济性三种跨径的高架桥墩统一为9m高,桥宽为城市双向6车道整幅断面,各跨径的总体布置立面见图3,其中30m跨径梁高1.5m,45m跨径梁高2.2m,60m跨径梁高3m。

(1)景观性

从立面图可以看出45m跨径的梁高较为适中,墩柱数量较少,桥下空间通透,整体结构比例与均高9m的高架桥较为协调。

图3 总体立面示意图(单位:m)

除了标准跨,还要考虑高架结构标准跨径与跨越横向相交道路的节点跨径之间的衔接,一般城市次干路红线宽度32~40m,主干路红线宽度45~50m,不考虑横向道路的人行道和非机动车道宽度则至少需要高架桥梁25~45m的跨径,而采用45m的组合梁结构跨径,基本能跨越相交的常规横向道路,可较好地保证高架桥全线结构梁高和外立面线形的连续性,视觉效果较好。

(2)经济性

对三种跨径进行了结构初步设计和概算比较,结果见表1。

表1 三种跨径造价比较表

三种跨径的组合梁结构造价接近,而45m跨径可适用性好、总体景观佳,因此在一般高架桥高度9m左右时,推荐采用45m跨径,具体工程可根据现场情况选择40~45m左右的跨径为宜。

5 高架桥钢混组合梁与混凝土小箱梁全寿命周期比较

(1)比较模型

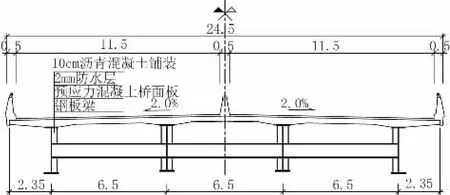

为便于比较,以双向六车道整幅式24.5m桥宽城市快速路高架桥为例[2]。对于钢混组合梁,标准跨径取为45m,在24.5m桥宽可布置4片钢板梁,为加快施工速度且保证桥面板的耐久性,桥面板采用横向预应力结构。横断面布置见图4。

图4 钢混组合梁横断面图(单位:m)

对于小箱梁,标准跨径取为30m,综合考虑小箱梁边梁悬臂及梁间现浇桥面板的合理布置宽度,24.5m桥宽度内可布置7片小箱梁。横断面布置见图5。

图5 小箱梁横断面图(单位:m)

(2)受力和使用性能比较

钢混组合梁的钢结构所用材料强度高、自重轻,可更好地适应高架中大跨度和线形复杂的桥梁结构;钢材塑性、韧性好适于承受动力荷载,抗震性能好;钢材内部组织结构均匀,接近于各向同性匀质体,实际工作性能更符合计算理论,因此可靠性高,作为主体结构其受力性能和耐久性更好。但也存在疲劳、噪音等问题。

预应力混凝土小箱梁,结构自重大,与钢结构相比其跨越能力弱,同时对下部结构和基础的要求高,混凝土是非均匀的多孔材料,容易受冻融、碱集料反应、钢筋锈蚀、中性化等作用的影响而破坏。

(3)景观性比较

一般小箱梁均需采用梁距较小的布置方式,梁体密布,显得较为零乱。而钢混组合梁采用少主梁大挑臂的布置形式,外形简洁通透,景观性更好。

常规城市高架桥标准段采用混凝土小箱梁结构,在局部大跨径的节点采用钢混组合梁结构,使得全线结构外形较难统一,节点相接处两种结构的梁高及材料色差均相差较大,影响结构景观整体的秩序感和韵律感。若全线采用钢混组合梁结构,则整体外立面及材料质感均能保持一致,可获得较好的视觉连续性。

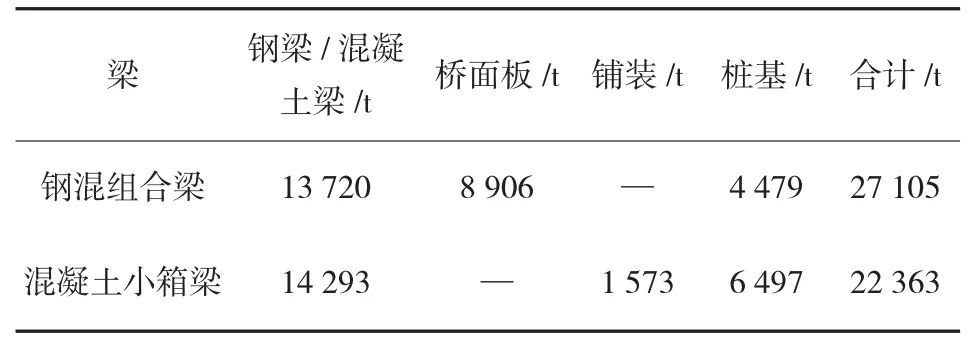

(4)环保及可回收利用性比较

据相关研究显示,我国目前每吨钢材的二氧化碳排放量约为2000kg左右[3],每方C50混凝土的二氧化碳排放量约为565~605kg[4],以上述高架桥模型为例,对1km长的高架桥采用钢混组合梁和混凝土小箱梁,其材料的二氧化碳排放量进行了简单的计算比较,其中墩柱、盖梁、承台等材料用量两种结构相差不大且占比较小,未计入比较项,见表2。

表2 两种结构碳排放量比较表

从表2看目前钢结构碳排放量仍要比小箱梁结构高。但从结构材料拆除后的可回收利用性而言,混凝土结构拆除形成的建筑垃圾,会对环境带来较大冲击,而钢铁的制作工艺先进,可无限次循环利用,并且回收利用废钢将大大降低钢结构的碳排放量[3],因此其回收利用优势对绿色循环经济的发展、可持续资源的储备、环境保护等方面是混凝土结构无法比拟的。

(5)施工性比较

钢混组合梁工厂化生产程度高,质量易于控制,可靠性高,钢结构工厂分段方式灵活,主体钢结构重量轻,现场可采用大节段少支架拼装、整联顶推,甚至整孔(联)架设等多种安装方式,钢结构可作为浇筑桥面板混凝土的支架支撑使用,便于施工;桥面板结构尺寸简单,质量容易控制,由于上部结构重量轻,可减少对影响全桥施工工期较大的桩基数量,施工速度快。

小箱梁施工也较方便,可采用架桥机、吊车或龙门吊等机械设备,施工方式成熟,但运输及吊装重量重,以模型结构为例,一片小箱梁重量约为单片钢梁的1.6倍,而且小箱梁梁片数多,现场安装施工工期较长;小箱梁预制板件尺寸较薄,易出现预制质量问题,后期产生病害的几率较高。

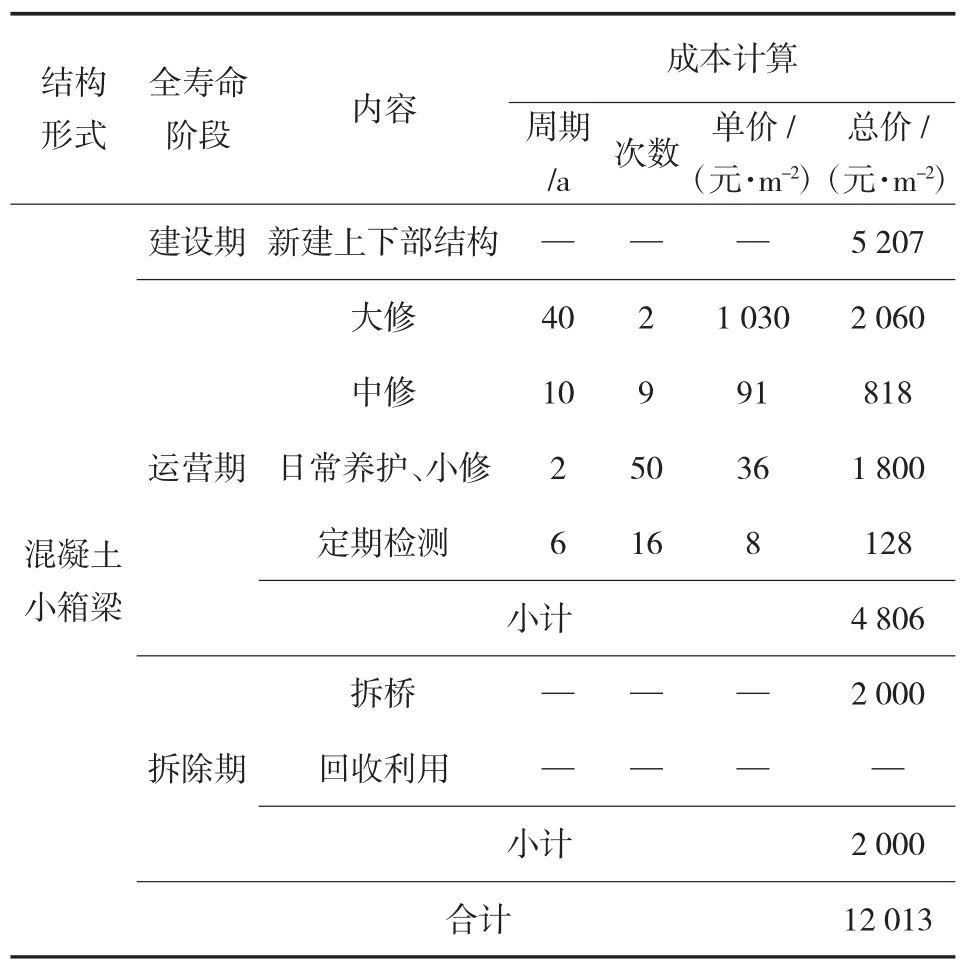

(6)全寿命周期经济性比较

对两种结构方案进行了设计使用年限100a内,包括建设、运营养护和最后拆除阶段等全寿命周期成本的计算,见表3、表4。

从表3、表4可以看出,钢混组合梁全寿命周期成本较混凝土小箱梁高出约8%,若能采用耐久性更好的涂装体系或使用耐候钢等,减少后期涂装次数,则养护成本能有较大幅度的下降,全寿命周期成本可与混凝土梁相当。

表3 混凝土结构全寿命周期成本计算表

综上,钢混组合梁结构受力和使用性能优良,结构更加可靠,在城市高架桥中使用更具景观性,虽然建设期成本较高,但全寿命周期成本与混凝土梁接近,因此更具有技术先进性。

表4 钢混组合梁结构全寿命周期成本计算表

6 结语

通过采取更加合理的结构布置形式对钢混组合梁进行设计优化,使得该结构对材料的利用更加充分,更为经济耐久,更便于养护管理;通过对优化后的钢混组合梁与混凝土小箱梁进行多方面比较,可以看出钢混组合梁与混凝土梁全寿命周期经济性相当,但前者景观性、技术先进性、环保及可回收利用性优势更加明显,更适合于“绿色、循环、低碳”的城市建设理念,在城市高架桥梁中不仅可用于某些大跨节点,更可作为标准跨的常规结构方案,在城市桥梁建设中将有更好的应用前景。

参考文献:

[1]日本桥梁建设协会.新钢桥的诞生Ⅱ[M].日本东京:2004.

[2]上海浦东建筑设计研究院有限公司.济阳路(卢浦大桥—闵行区界)快速化改建工程可行性研究报告[Z].2016.

[3]上官方钦,张春霞,胡长庆,等.中国钢铁工业的二氧化碳排放估算[J].中国冶金,2010(5):37-42.

[4]俞海勇,王琼,张贺,等.基于全寿命周期的预拌混凝土碳排放计算模型研究[J].粉煤灰,2011(6):42-46.