DK-28柴油机性能仿真及米勒循环模式研究

2018-05-02钱作勤

张 雷 钱作勤

(武汉理工大学能动学院 武汉 430063)

0 引 言

传统的柴油机研究方法是制造出原型机,在试验台架上进行测试,然后多次对其进行修改与再制造,从而满足设计目的和设计要求.但是这种研究方法周期长、效率低、成本高、误差大.计算机仿真技术可以设计柴油机数学模型,选择需要研究的方向,通过计算机快速的运算过程得出结果,可缩短研究周期,提高研究效率,降低研究成本,并且具有很高的准确性.

国外最先由英国曼彻斯特理工大学等高校和研究机构开始着手柴油机计算机工作过程的数值模拟计算[1],同时开发相应的计算机仿真软件,BOOST软件和GT-POWER软件功能较为全面,通常用于发动机整机性能的研究[2].

国内最先由中科院等单位将数值计算的方法应用到柴油机的研究中.之后,清华大学对英国曼彻斯特理工大学开发的MK-14程序进行简化运用,开始了国内柴油机仿真技术的发展.随着国内柴油机仿真技术的进步及国外先进仿真软件的引进,上海交通大学等[3-6]都利用计算机仿真技术对柴油机进行了深入的研究,得到了许多突破性的成果.成果主要集中在以下几个方面:柴油机性能的优化、柴油机结构的改进,以及柴油机故障的排除.

由于大气污染问题越来越严重,柴油机的排放问题逐渐成为主要研究方向.米勒循环从柴油机的工作原理本身出发,通过改变进气门关闭角(IVC)来改变柴油机的进气行程与做功行程,提高了发动机的热效率同时降低了发动机的排放.米勒循环(EIVC)模式下,发动机进气门在传统循环关闭时刻之前提前关闭,降低了缸内的最高燃烧温度,这对NOx的排放有着积极的改善作用[7].进气行程被缩短,泵气损失得到降低[8].阿特金森循环(LIVC)模式下,发动机进气门在传统循环关闭时刻之后延迟关闭,一方面可以使发动机不使用节气门,直接通过阿特金森循环调节进气量,减少了节气损失[9].另一方面延长了气体膨胀行程,将对发动机的做功量以及做功行程有着较大提高[10].

米勒循环通过对进气门关闭时刻的控制,这种方式最大的优点是由于工质额外膨胀而使得工质在下止点的温度压力更低[11],进而造成燃烧后的整体温度压力都会比传统燃烧更低[12].这种温度与压力的降低对控制NOx的排放有十分积极的作用[13-14].整体温度降低也使得发动机与环境之间的温差更小,从而可以降低温损失,提高热效率[15].此外排气温度也低了,也降低了可用焓因为直接排出而造成的损失.

基于此,文中利用AVL_BOOST软件建立了DK-28柴油机的仿真模型,验证了模型的准确性,为DK-28柴油机的性能影响因素仿真计算提供了强有力的理论支撑,同时设置了米勒循环模式,为DK-28柴油机的排放控制提供了新的方向.

1 DK-28柴油机模型的建立

1.1 DK-28柴油机主要技术参数

本文仿真计算的主要研究对象是DK-28柴油机,其主要技术参数见表1.

表1 DK-28柴油机主要技术参数

1.2 仿真计算模型的建立

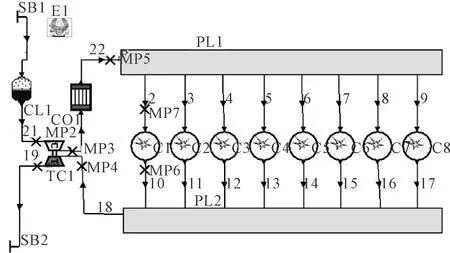

根据DK-28柴油机在试验台架工作的结构布置形式,在AVL_BOOST软件中建立DK-28柴游机的计算模型.其模型图见图1.

图1 DK-28柴油机BOOST仿真模型图

图中:SB1,SB2为入口与出口系统边界;1~22为进排气各管路(21为涡轮增压器压气机前的进气管;2~9为各缸进气道;10~17为各缸排气道;18为排气支管;19为涡轮增压器涡轮后的排气管;22为中冷器至进气总管之间的进气管);PL1,PL2分别为一个进气总管和一个排气总管;C1~C8为8个气缸;TC1为涡轮增压器;CL1为空气滤清器;CO1为中冷器;MP1~MP7为7个测量点,通过这些测量点,可以模拟计算出在这些测点上的气体状态,便于之后与试验数据的比对.

1.3 模型准确性的验证

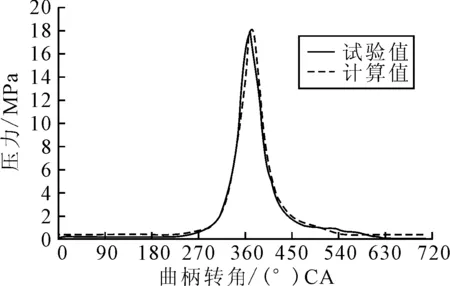

利用前文建立的计算模型,模拟计算柴油机在额定工况(100%负荷)下的示功图(由于研究的是DK-28发电机组柴油机即辅机,为点工况,因此只进行了100%工况下示功图的模型验证),计算与试验结果对比见图2.

图2 计算结果与试验结果的示功图对比

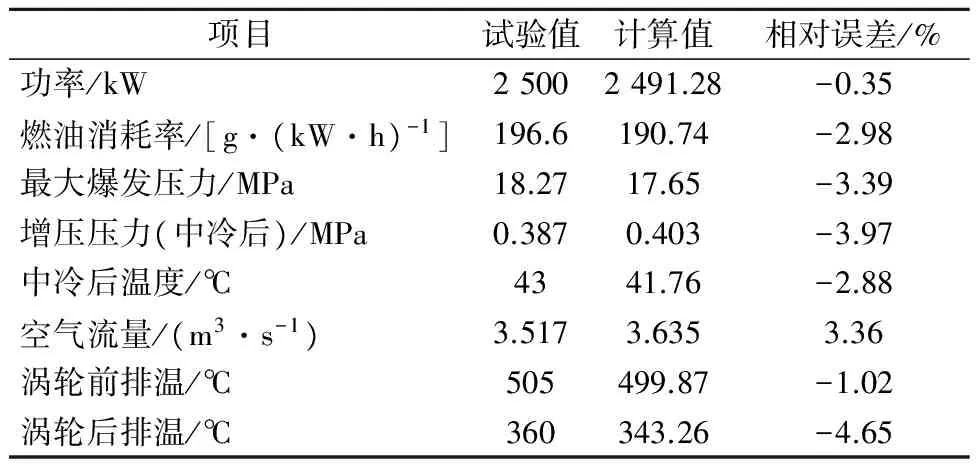

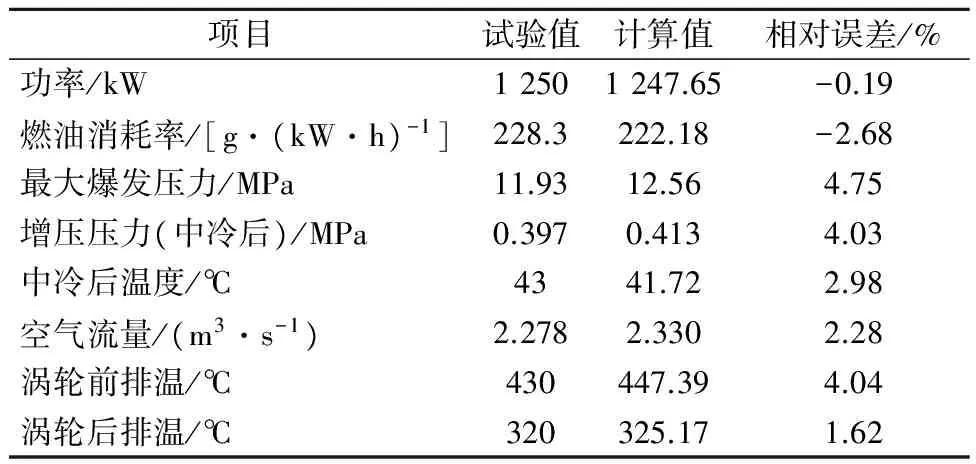

在额定工况下(750 r/min,100%负载)对模型进行的模拟计算(此时单缸循环喷油量为2.64 g),与试验值的对比见表2.

表2 (750 r/min,100%负载)工况下计算结果和试验结果对比

估算50%负荷时柴油机的单缸循环喷油量,通过调节单缸循环喷油量使柴油机的有效功率趋近1 250 kW(此时单缸循环喷油量为1.54 g),则该模型即可模拟计算50%负荷下柴油机的工作过程,计算结果与试验值的对比见表3.

表3 (750 r/min,50%负载)工况下计算结果和试验结果对比

估算25%负荷时柴油机的单缸循环喷油量,通过调节单缸循环喷油量使柴油机的有效功率趋近625 kW(此时单缸循环喷油量为1.0 g),则该模型即可模拟计算25%负荷下柴油机的工作过程,计算结果与试验值的对比见表4.

从以上的计算结果和测试结果对比可以看出,计算结果和试验测量数据吻合,验证了计算模型合理性和正确性,可以利用该模型进行内燃机的性能仿真与优化分析.

表4 (750 r/min,25%负载)工况下计算结果和试验结果对比

2 柴油机米勒循环模式研究

2.1 米勒循环模式的设置

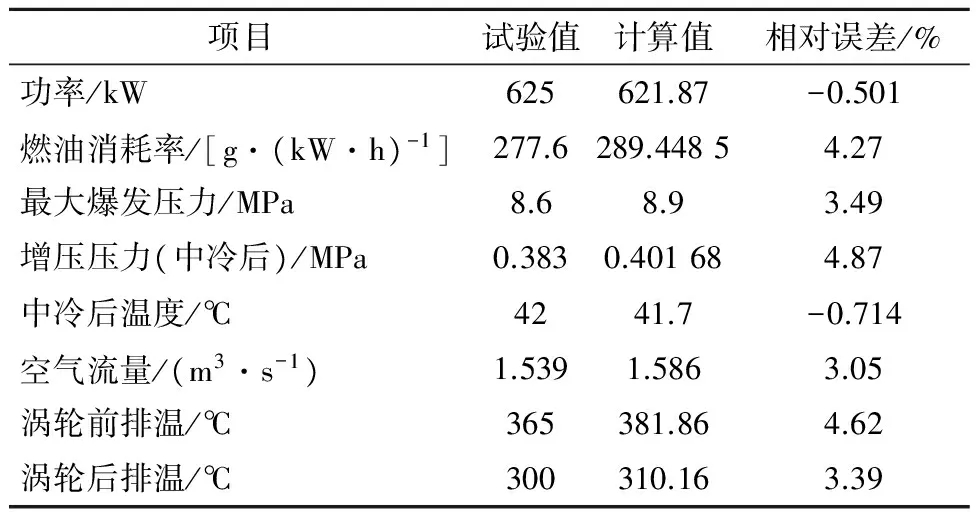

阿特金森循环与米勒循环是通过改变气门正时来实现的,在AVL_BOOST软件中通过改变气门升程曲线来改变气门正时,见图3.

图3 不同模式下曲轴转角与气门升程关系

2.2 米勒循环模式的一维仿真计算

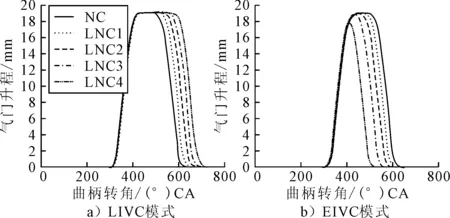

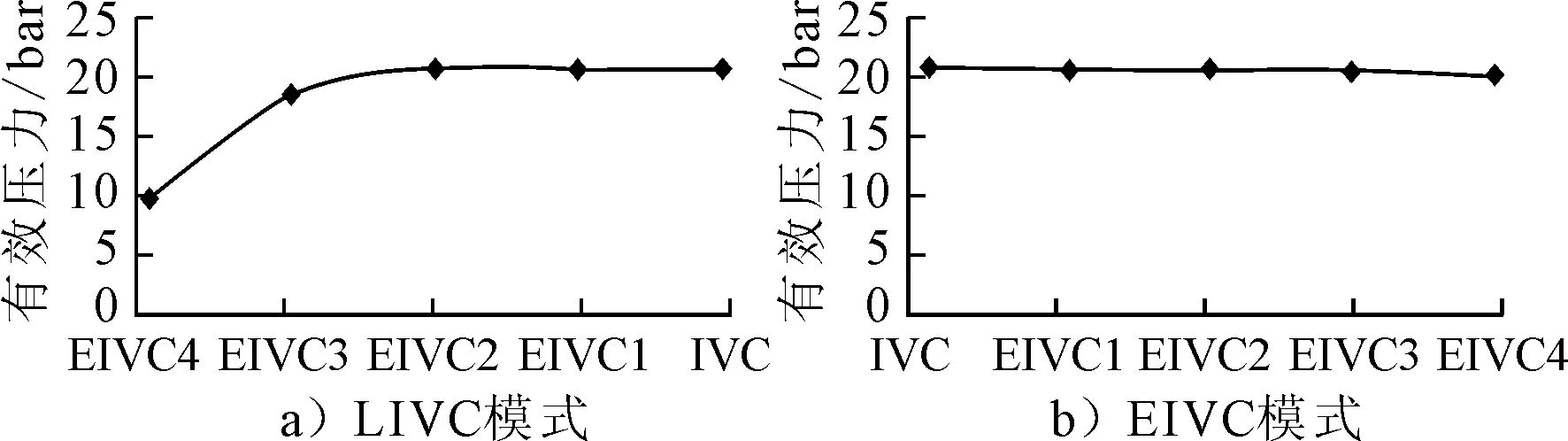

利用AVL_BOOST软件对不同气门正时情况下的DK-28柴油机性能进行模拟计算,见图4~7.

图4 不同模式下平均有效压力

由图4可知,EIVC模式对平均有效压力有着较大的影响,平均有效压力:EIVC2>IVC>EIVC1>EIVC3>EIVC4,随着进气门关闭角的提前,平均有效压力下降明显.EIVC模式下,EIVC4模式平均有效压力最低,这是由于EIVC4模式下进气门关闭时间最早,进气时间最短,进气量最少,进入缸内的少量空气在气缸内迅速膨胀,造成缸内压力的大幅下降.LIVC模式对平均有效压力影响不是很显著,平均有效压力:IVC>LIVC2>LIVC3>LIVC1>LIVC4,但是随着进气门关闭角的延迟,平均有效压力有下降的趋势.LIVC模式下,LIVC4进气门关闭时间最晚,进气时间最长,少量气体被重新推回到进气道中,从而造成了平均有效压力下降的现象.

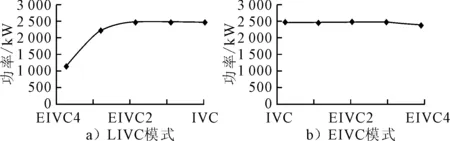

图5 不同模式下功率

由图5可知,EIVC模式对功率有着较大的影响,功率:EIVC2>IVC>EIVC1>EIVC3>EIVC4,随着进气门关闭角的提前,功率下降明显.LIVC模式对功率的影响不是很显著,功率:IVC>LIVC2>LIVC3>LIVC1>LIVC4,但是随着进气门关闭角的延迟,功率有下降的趋势.EIVC模式下,EIVC4模式功率最低,这是由于EIVC4模式下进气门关闭时间最早,进气时间最短,进气量最少,充量系数下降很快,造成了缸内燃烧不充分,对柴油机的做功能力造成了很大的影响,造成了功率大幅度下降的结果.EIVC2模式功率较高,是因为EIVC模式在缩短了进气行程的同时也降低了泵气损失,这将一定程度上提高发动机的功率.LIVC4模式下,进气门关闭时间最晚,进气时间最长,少量气体被重新推回到进气道中,对缸内的燃烧产生了一定的影响作用,造成功率略有下降的结果.LIVC2模式较LIVC1,LIVC3模式功率稍高是因为延迟关闭进气门,加大了气体的膨胀行程,一定程度上提高了发动机的做功行程,因此会产生功率的上升现象.功率的计算结果与平均有效压力的计算结果具有一致性.

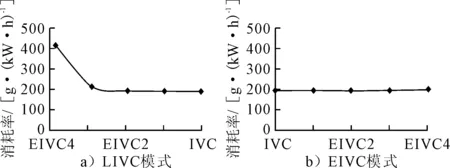

图6 不同模式下燃油消耗率

由图6可知,EIVC模式对燃油消耗率有着较大的影响,燃油消耗率:EIVC4>EIVC3>EIVC2>EIVC1>IVC,随着进气门关闭角的提前,燃油消耗率上升明显.LIVC模式对燃油消耗率的影响不是很显著,燃油消耗率:LIVC4>LIVC3>LIVC2>LIVC1>IVC,但是随着进气门关闭角的延迟,燃油消耗率逐渐上升.EIVC模式下,EIVC4模式燃油消耗率最高,这是由于EIVC4模式下进气门关闭时间最早,进气时间最短,进气量最少,造成空燃比下降明显,很多燃油得不到充分的氧化燃烧.随着进气时间的延长,缸内燃烧状态逐渐好转,燃油消耗率也逐渐下降.LIVC模式下,LIVC4模式的燃油消耗率最高,是因为进气门开启时间最长,从缸内被推回到进气道的气体最多,空燃比下降,造成了燃烧能力的下降,使得燃油消耗率上升.

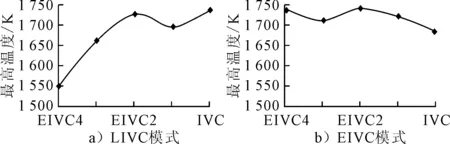

图7 不同模式下缸内最高温度

由图7可知,EIVC模式与LIVC模式缸内燃烧温度都有着较为明显的变化.EIVC模式下,缸内温度:IVC>EIVC2>EIVC1>EIVC3>EIVC4,随着进气门关闭角的提前,缸内温度下降明显,EIVC4模式温度最低,这是因为EIVC4模式进气门关闭时刻最早,进气量最少,空气在气缸内迅速膨胀,压力降低,气体在缸内得到一定程度的冷却,从而使燃烧温度降低.EIVC1模式与EIVC2模式相比温度较低是因为泵气损失使得缸内压力下降,气体膨胀,气体在缸内得到一定程度的冷却,从而使燃烧温度降低.LIVC模式下,缸内温度:LIVC2>IVC>LIVC3>LIVC1>LIVC4,随着进气门关闭角的提前,缸内温度下降明显.LIVC4模式温度最低是因为进气门开启时间最长,从缸内被推回到进气道的气体最多,缸内压力下降,气体膨胀,气体在缸内得到一定程度的冷却,从而使燃烧温度降低.

综上所述,在LIVC模式下,延迟进气门关闭角,进气时间较额定进气时间更长,在进气量上不会出现明显的变化,但是随着进气门关闭角的延迟,会有一部分的进气被推回到进气道中,造成了柴油机平均有效压力,功率,缸内温度的下降以及燃油消耗率的上升.在EIVC模式下,提前进气门关闭角,进气时间较额定进气时间缩短,进气量会随着进气门关闭角的提前而大幅减少,充量系数下降,空燃比下降,造成了柴油机燃烧不充分,缸内温度降低,燃油消耗率大幅度上升同时造成柴油机的平均有效压力,功率下降.EIVC模式下,柴油机的做功能力有所损失,但是带来了降低缸内温度的效果,对改善NOx的排放有着积极的意义.

3 结 论

1) 进气量限制了米勒循环的做功能力,进气门早关会使燃油消耗率上升.

2) 米勒循环对缸内温度的降低作用明显,能对柴油机的NOx排放起到改善作用.

[1] 刘高飞.TY3100EZ增压柴油机试验与整机性能循环模拟研究[D].武汉:武汉理工大学,2010.

[2] 于佳.TY3100非道路用柴油机整机系统建模与仿真[D].武汉:武汉理工大学,2009.

[3] 田翀.YC6T.柴油机工作过程数值模拟与优化[D].上海:上海交通大学,2009.

[4] 刘勤安.大型低速二冲程船用柴油机工作过程数值模拟和优化[D].大连:大连海事大学,2009.

[5] 谢贝思.船舶中速柴油机性能分析与试验数据管理系统开发[D].武汉:武汉理工大学,2012.

[6] 朱博.高强化柴油机总体性能优化及关键技术分析[D].北京:北京交通大学,2011.

[7] 刘永长.内燃机原理[M].武汉:华中科技大学出版社,2001.

[8] ZHAO Y R,CHEN J C. Performance analysis of an irreversible Miller heat engine and its optimum criteria[J]. Applied Thermal Engineering,2007(11):2051-2058.

[9] CHEN J C,LIN J X,SUN F R, et al. Efficiency of an atkinson engine at maximum power density[J]. Energy Convers Mgmt,1998,39(3):337-341.

[10] BENAJES J, SERRANO J R, MOLINA S, et al. Potential of Atkinson cycle combined with EGR for pollutant control in a HD diesel engine[J]. Energy Conversion and Management,2009(1):174-183.

[11] SARKHI A A, AKASH B A, JABER J O, et al. Efficiency of miller engine at maximum power density[J]. Heat mass transfer,2002,29(8):1159-1167.

[12] WANG Y D, LIN L,ANTHONY P, et al. An analytic study of applying Miller cycle to reduce NOxemission from petrol engine[J]. Applied Thermal Engineering,2007(11):1779-1789.

[13] LIN J C, HOU S S. Performance analysis of an air-standard Miller cycle with considerations of heat loss as a percentage of fuel’s energy, friction and variable specific heats of working fluid[J]. International Journal of Thermal Sciences,2008(2):182-191.

[14] LIN J C, HOU S S. Influence of heat loss on the performance of an air-standard Atkinson cycle[J]. Applied Energy,2007(9):904-920.

[15] GE Y L, CHEN L G, SUN F R, et al. Performance of an atkinson cycle with heat transfer, friction and variable specific-heats of the working fluid[J]. Applied.Energy,2006(9):1210-1221.