云顶风电场风机倒塌对埋地管道的冲击影响

2018-05-02陈宇龙唐俊峰

黄 栋, 赵 宇, 陈宇龙, 唐俊峰

(1. 中国科学院 山地灾害与地表过程重点实验室,成都 610041; 2. 中国科学院 水利部成都山地灾害与环境研究所,成都 610041; 3. 东京大学 土木工程系, 日本 东京 113-8656)

我国的输油气管道建设始于20世纪60年代,1963年建成第一条大口径输气管道(四川巴渝线),20世纪90年代以后进入了快速发展时期,21世纪初“西气东输”工程的实施,将我国输气管道建设推到了高潮[1-2]。随着油气管道和风机建设的高峰,两者并行和交叉的现象时有发生,风电机组倒塌成为威胁埋地管道安全的新问题。由于风电机组的检测认证技术体系还不健全,风电场缺乏长期运营维护,导致近年来风机倒塌事故频发。例如:2006年8月“苍南风电场倒塌事故”中,导致28台风机倒塌了20台;2012年9月托克逊风电场风机倒塌,造成1死3伤;2016年2月偏关后海风电场的两台风机倒塌。风机倒塌事件频繁发生,且有加剧趋势,拒不完全统计仅2016年上半年风机倒塌事故高达6起。过于频繁的风机倒塌事件也给设计人员敲响了警钟,在风机发电站场附近敷设油气管道,一旦风机倒塌所产生的冲击荷载将给油气管道造成不可估量的危害。因此,开展风机倒塌冲击荷载对埋管安全性影响的研究尤为重要。

目前,管道受冲击荷载的研究主要集中在地震、爆炸、崩塌、落石等方面[3-6]。因此,针对上述油气管道可能面临的安全隐患问题,通过分析风机倒塌的各种工况,结合侵彻力计算公式和管道应变设计理论,给出了风机倒塌冲击荷载作用下管道的拉、压应变和椭圆度的变化规律,并通过对比相关规范给出了安全性评价的结果。评价结果不仅为中缅油气管道工程的安全提供了技术支持,同时给类似工程提供了借鉴。

1 区域概况

贵州花溪云顶风电场二期工程位于贵州省贵阳市花溪区高坡乡境内,拟安装15台单机容量为2 000 kW风电机组,总装机容量为30 MW,于2013年底并网发电(见图1 )[7]。

图1 贵州花溪云顶风电场 Fig.1 Yuding wind field in Huaxi, Guzhou

中缅天然气管道从风电场厂区东北部穿过。云顶风电厂二期工程与天然气管道交叉的区域为12#~15#风机区域。其中12#、13#、14#、15#风机中心距天然气管道中心的直线距离约为68 m、118.8 m、50 m、68 m。其中12#、13#、15#位于天然气管道南侧,14#位于管道北侧,场内道路、集电线路直埋电缆分别有三处、两处穿越天然气管道。箱变中心距风机中心15 m,因此四台箱变距管道中心距离分别约为82 m,134 m,34 m,54 m(见图2 )。13#风机中心区域在危险距离之外,12#、14#和15#三处风机处于危险区内。

图2 12#~15#风机箱变中心与管道的距离 Fig.2 Distances between #12~#15 wind turbines and pipeline

2 风机失效模式

2.1 风机工程

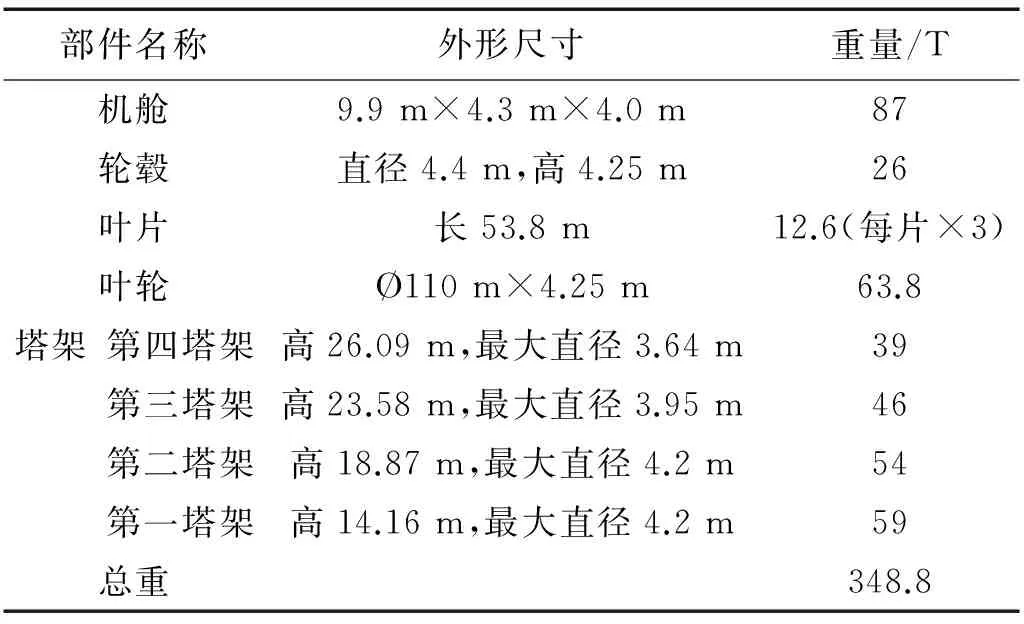

云顶风电场工程等级为Ⅲ等,工程规模中型;机组塔架地基基础设计级别为二级,结构安全等级取二级,抗震设防类别为丙类,结构设计使用年限为50年。风电场升压变电站主要建筑物级别为2级,结构安全等级取二级,抗震设防类别为丙类,结构设计使用年限为50年。其中风电场二期工程风电机组的主要部件参数表,见表1(每台)。

表1 风电机组的主要部件参数表Tab.1 Main component parameters of wind turbine

2.2 风机失效模式

风机失效模式主要有以下四种:部分失稳破坏、局部破坏、螺栓节点破坏和基础破坏。表2为风机四种破坏形式对应的载荷特性。

表2 不同破坏形式对应的载荷特性Tab.2 Load characteristics corresponding to different failure modes

综上所述,风力失效模式主要有:部分失稳破坏、局部破坏、螺栓节点破坏和基础破坏。其中,部分失稳破坏的风机大部分发生中部失稳破坏,主要由于施工质量、安装工艺、天气状况以及火灾造成;局部破坏的风机主要发生风机叶片及轮毂损坏,主要由于普通损坏型、前缘腐蚀、前缘开裂、后缘损坏、叶根断裂、表面裂缝、雷击损坏等导致;螺栓节点破坏主要由于节点板弯曲变形和剪切破坏后将钢构件被折断,或螺栓强度较低造成;基础破坏将会导致整座风机倾倒,主要由于地基基础强度较低或岩溶采空以及设计施工不合理等地质灾害造成。

3 冲击力及冲击深度

在四种风机破坏形式中,当风机出现基础破坏或部分失稳的情况下对管道的冲击影响大(倒塌冲击),局部破坏或螺栓点破坏时可能导致风机和叶片或者叶片直接破坏管道(强夯冲击)。因此,将选取代表最危险工况条件下的数据对以上影响因素进行计算,并对管道的安全性进行校核。

目前,针对冲击力的计算方法主要日本道路公团法[8]、瑞士Labiouse V法[9]、隧道手册法[10-12]等。经比较以上方法大都基于平均冲击力,而并非最大冲击力,从而导致工程应用中冲击力计算结果偏小[13]。由于风机倒塌具有时间短、速度快、作用力强等特点,且风机叶片尺寸较窄,侵彻深度大。因此,采用侵彻力计算方法对风机倒塌的冲击力及冲击深度进行估算。

3.1 倒塌冲击计算

3.1.1 倒塌冲击力

假设管道掩埋于半无限土层中,质量化的风机以一定速度冲击管道正上方,风机的直径为6 m,质量为100 t(轮毂+叶轮)。

目前防护工程使用的侵彻计算公式为[14]:

Hq=λ1λ2PVKaKqcosα/d2

(1)

式中:λ1为弹形系数;λ2为弹径系数;P为质量(kg);V为命中速度(m/s);Ka为偏转系数;Kq为介质材料侵彻系数;α为命中角(°);d为直径(m)。

(1) 弹形系数

风机(轮毂+叶轮)冲击,采用球形弹头弹形状系数公式:

式中:θ为球形弹头圆心角,κ0=1.6~1.8, 根据轮毂和叶轮形状弹头圆心角取值θ=60°。

叶片冲击,采用弧形弹头弹形状系数公式

式中:lr为弹头长度;d为弹头直径,lr/d≥2时,取1.45。

(2) 弹径系数

弹径系数λ2,根据表3选取。

表3 弹径系数Tab.3 The caliber coefficient

风机及叶片直径均大于0.45 m,因此弹径系数λ2取1.3。

(3) 介质材料侵彻系数

介质材料的侵彻系数随着材料强度的提高而减小,根据我国实弹试验数据,侵彻系数取值见表4。

表4 介质材料侵彻系数Tab.4 The penetration coefficient of medium material

Hq=λ1λ2PVKaKqcosα/d2=0.435 m

在侵彻过程中有:

(2)

式中:vt为终止速度,取值为0;v0为刚触地时的速度;a为侵彻过程加速度;s为侵彻深度。

因此,由式(2)侵彻过程中的加速度为:

时间为:

由F·t=Δmv, 可知:

F=Δmv/t=-188 357.674 kN

则土受到的平均冲击力为:

F冲=mg-F=189 358 kN

图3 计算示意图 Fig.3 Calculation sketch map

地基受冲击均布荷载:

P0=F冲/S=6 701 kPa

式中:S为受力面积。

3.1.2 倒塌附加应力[15]

Z/r0=0.355, 其中,Z为侵彻后风机底部距离计算点的垂直距离,取值为1.065 m,r0为风机半径,取为3 m。

圆心下附加应力:

σz0=0.961 15×P0=6.44 MPa

圆周下附加应力:

σzr=0.442 2×P0=2.96 MPa

图4 计算示意图 Fig.4 Calculation sketch map

3.1.3 倒塌变形(碎石土μ=0.15~0.2)

风机倒塌后的瞬时沉降是紧随加压之后地基即时发生的沉降,采用以下沉降公式:

(3)

经式(3)计算,可以得到管道顶部土体沉降为0.33 m。

3.2 风机倒塌叶片强夯冲击深度计算

风机倒塌叶片强夯分为两种工况,由式(1)可得:

3.2.1 不拆叶片竖直向下冲击时:

Hq=λ1λ2PVKaKqcosα/d2=12.66 m

3.2.2 单个叶片向下冲击时:

Hq=λ1λ2PVKaKqcosα/d2=2.532 m

因此可知,由于侵彻深度较深,初步判断风机叶片直接刺穿或切断输气管道。

4 安全评价

4.1 计算准则

埋地管道在土压力和冲击荷载下,可能产生较大幅度的变形。因此采用基于应变设计的安全评价方法。

基于应变的管道设计方法来源于关于极限状态的设计思想,是一种塑性设计,适用于一旦发生重大地质灾害,作用于管道上的载荷以位移控制为主或部分以位移控制为主的状态下, 为了保证管道在塑性变形下能够满足特定目标而进行的设计。这种大幅度变形也会使管道失效,管道断面变形近似椭圆形。变形超过一定极限时,管道将丧失外部荷载的承载能力。《管道通过特殊地段基于应变设计指南》[16]指出管道基于应变设计应满足:

(1) 椭圆度准则

椭圆度极限一般使用固定的上界或以通常的完整性和操作需要(如清管要求)来确定。CSA-Z662—2007[17]附录C中的6.3.3.4条—屈曲导致的椭圆化,其中给出了椭圆度的计算式为

(4)

(2) 拉伸极限应变准则

(3) 压缩极限应变准则

(5)

当考虑内压时,按式(6)、式(7)计算

(6)

(7)

4.2 安全评价

利用自主知识产权的特殊地段管道应变设计软件,通过调用有限元计算程序的方式,建立了冲击作用下,管道与土体的相互作用的管道-土弹簧模型[18-21],并计算出管道的应力以及弹塑性应变。本软件提供了冲击力(位移)、管道和土体参数输入界面,根据输入的参数,软件可以计算出管道沿轴线分布的三维应力应变曲线。图6给出了管道基于应变设计的计算程序界面。

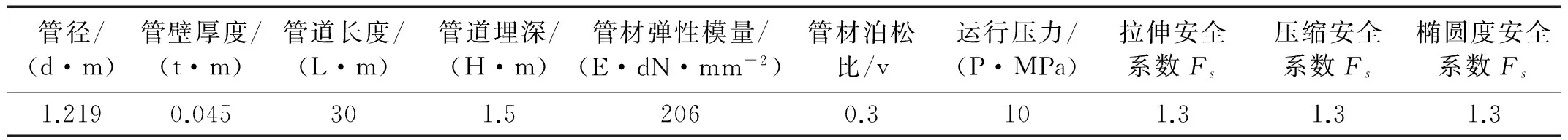

表3列出了计算中涉及到的主要影响因素及取值。

图5 概化的土弹簧模型 Fig.5 Idealized Representation of soil discrete with springs

图6 软件界面 Fig.6 Software interface

密度/(g·cm-3)黏聚力/kPa内摩擦角/(°)弹性模量/MPa柏松比μ土压系数K0管土界面相关系数f等效剪切波速/(m·s-1)1.93419.727.8250.20.50.8250

表6 主要影响因素及取值Tab.6 Main influencing factors and values

4.3 评价结果

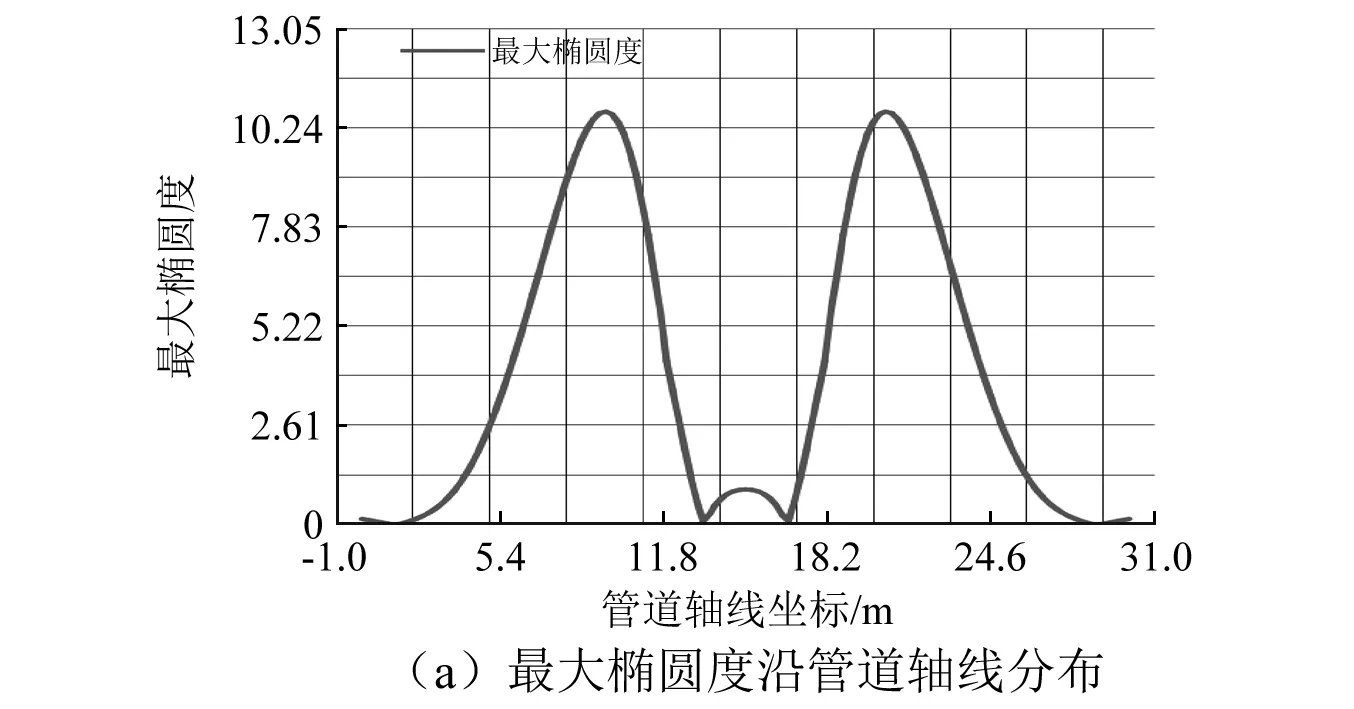

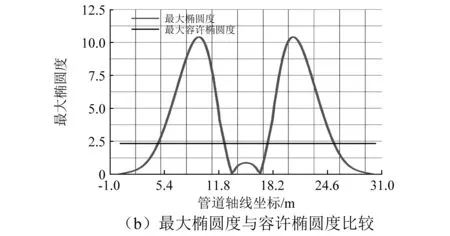

(1) 工况一:风机倒塌砸到管道上,取位移0.33 m。图7给出了埋地管道周身随着风机倒塌冲击作用的变形图及应变沿管道分布示意图。利用数值方法模拟了埋地管道受冲击荷载的变形过程,并给出了管道的拉、压应变和椭圆度等参数的变化规律(见图8)。

计算结果可知:风机倒塌同时考虑附加荷载作用下管道拉、压应变均满足管材要求,但管道椭圆度变化较大,不满足对椭圆度极限准则的要求,难以保证管道的正常运行,管道不安全(见图8(f))。

图7 管道变形及应变沿管道分布 Fig.7 Pipe deformation and strain distributions along pipeline

(2) 工况二:风机连同叶片一起冲击管道,取位移12.66 m。由计算结果显示:风机连同叶片一起倒塌管道发生椭圆度变化较大,不满足椭圆度极限准则规范要求,且计算过程不收敛,管材完全被剪断,管路停滞、管道处于危险状态,容易引起天然气泄漏或火灾等(见图9)。

图9 风机连同叶片砸管安全评价 Fig.9 Safety assessments for the collapsed wind turbine with blades hitting the pipeline

(3) 工况三:叶片破坏,取位移2.532 m。计算结果可知:叶片冲击管道计算过程不收敛,管材完全被剪断,天然气管道危险(见图10)。

图10 叶片砸管安全评价 Fig.10 Safety assessments for pipeline impacted by blades

5 结 论

对风机失效模式进行归类总结的基础上,明确不同失效模式下的冲击力载荷分布及简化原则。利用侵彻力计算公式,对风机倒塌的冲击力和冲击深度进行估算,并通过自主知识产权的特殊地段管道应变设计软件,借助于调用有限元计算程序的方式,对冲击载荷作用下管道的应力应变等参数变化规律进行了计算,给出了安全性评价的结果,并对管道的安全性进行校核,得出如下结论:

(1) 风机倒塌后对管道产生强大的瞬时附加应力,尽管管道沿轴线拉、压应变满足安全规定要求,但是由于管道椭圆度变形过大,超过极限值,管道业已失效。

(2) 当叶片连同风机强夯冲击管道时,下侵力较大,将管道直接剪断,导致管路停滞,容易造成天然气泄漏或火灾等事件;叶片单独冲击管道同样会导致管道剪断。

(3) 建议使用强度更高、防腐蚀性更好的材料或涂料用以加强管道上方叶片的连接强度,同时在满足设计要求的情况下尽可能降低叶片强度。

(4) 风机地基应进行锚固、注浆、填充等加强地基与基础的强度与锚固。同时应加强天然气管道上部回填土的刚性强度,利用拱梁结构扩散冲击力,建议在管道上方铺设碎石或者EPS板垫层等加固工程。

[ 1 ] 李鹤林,吉玲康,田伟. 西气东输一、二线管道工程的几项重大技术进步[J]. 天然气工业,2010, 30(4):1-9.

LI Helin, JI Lingkang, TIAN Wei. Significant technical progress in the west 2 east gas pipeline projects 2 line one and line two [J]. Natural Gas Industy , 2010, 30(4): 1-9.

[ 2 ] 余志峰,张文伟,张志宏,等. 我国天然气输送管道发展方向及相关技术问题[J]. 油气储运,2012, 31(5): 321-325.

YU Zhifeng, ZHANG Wenwei, ZHANG Zhihong, et al. Development trend of China’s gas pipeline and relevant technical problems [J]. Oil & Gas Storage and Transportation, 2012, 31(5): 321-325.

[ 3 ] 杜扬, 李国庆, 吴松林, 等. T型分支管道对油气爆炸强度的影响[J]. 爆炸与冲击, 2015, 35(5): 729-734.

DU Yang, LI Guoqing, WU Songlin, et al. Explosion intensity of gasoline-air mixture in the pipeline containing a T-shaped branch pipe[J]. Explosion and Shock Waves, 2015, 35(5): 729-734.

[ 4 ] 喻健良, 秦磊. 受内部冲击弯管的破裂失效研究[J]. 振动与冲击, 2010, 29(10): 228-231.

YU Jianliang, QIN Lei. Rapture failure of an elbow subjected to internal impact [J]. Journal of Vibration and Shock, 2010, 29(10): 228-231.

[ 5 ] WANG Zhenyu, ZHAO Yang, MA Guowei, et al. A numerical study on the high-velocity impact behavior of pressure pipes [J]. Journal of Zhejiang University-Science A (Applied Physics & Engineering) , 2016, 17(6): 443-453.

[ 6 ] ZHAO Y, WANG Z Y, HE Z G. Numerical study of CFRP-bonded pressure pipes subject to impact load [J]. Applied Mechanics and Materials, 2014(602/603/604/605): 432-437.

[ 7 ] 贵州花溪云顶风电场二期工程勘察报告[R]. 中国水电顾问集团贵阳勘测设计研究院, 2013, 9.

[ 8 ] KAWAHARA S, MURO T. Effects of dry density and thickness of sandy soil on impact response due to rockfall [J]. Journal of Terramechanics, 2006, 43: 329-340.

[ 9 ] LABIOUSE V, DESCOEUDRES F, MONTANI S. Experimental study of rock sheds impacted by rock blocks [J]. Structure Engineering Internal, 1996, 3(1): 171-175.

[10] AZZONI A, LABARBERA G, ZANINETTI A. Analysis and prediction of rockfalls using a mathematical model [C]// International Journal of Rock Mechanics and Mining Sciences and Geomechanics Abstracts. Pergamon: [s. n.], 1995: 709-724.

[11] 铁路隧道设计规范: TB 10003—2005 [S]. 北京.铁道第二勘察设计院, 2005.

[12] 铁道第二勘测设计院.铁路工程设计技术手册·隧道[M]. 北京:中国铁道出版社, 1999: 141-191.

[13] 叶四桥,陈洪凯,唐红梅.落石冲击力计算方法的比较研究[J]. 水文地质工程地质, 2010, 37(2): 59-64.

YE Siqiao, CHEN Hongkai, TANG Hongmei. Comparative research on impact force calculation methods for rockfalls [J]. Hydrogeology & Engineeri Geology, 2010, 37(2): 59-64.

[14] 钱七虎.防护结构计算原理[M].南京:工程兵工程学院, 1981.

[15] 建筑地基基础设计规范: GB 50007—2011 [S]. 北京:中国建筑工业出版社,2003.

[16] 管道通过特殊地段基于应变设计指南: KY 2011—19 [S].成都: 中国石油工程设计有限责任公司西南分公司, 2013.

[17] Canadian Standards Association. CSA Z662—2007 Oil and Gas Pipeline Systems[S]. Rexdale, Ontario, Canada, 2007.

[18] Guidelines for the design of buried steel pipe[R]. American Lifelines Alliance, 2001.

[19] TRAUTMANN C H, O’ROURKE T D, Behavior of pipe in dry sand under lateral and uplift loading, geotechnical engineering report 83-6 [R]. Cornell University, Ithaca, New York, 1983.

[20] Det Norske Veritas. DNV-OS-F101 submarine pipeline systems [S]. HØvik: Det Norske Veritas, 2005.

[21] Canadian Standards Association. CSA Z662—2011 oil and gas pipeline systems [S]. Rexdale: Canadian Standards Association, 2011.