基于NEDC工况的发动机热管理系统匹配研究

2018-05-02高干倪计民石秀勇苏锦磊李佳琪

高干,倪计民,石秀勇,苏锦磊,李佳琪

(同济大学汽车学院,上海 201804)

良好的发动机热管理系统可以改善汽车的经济性、减少汽车尾气的排放、提高汽车的可靠性和舒适性[1-3]。国外对发动机热管理系统的研究起步较早,主要从单个零部件角度、冷却模块角度、系统角度和发动机舱角度4个方面对传统冷却系统进行研究[4-7]。国内对发动机热管理系统的研究起步比较晚,目前主要集中在零部件的改进及优化方面,较少从集成角度研究热管理系统及其评价方法,对于发动机缸内与缸外的耦合研究、冷却模块以及发动机舱的研究更是少之又少[8-13]。因此,本研究基于某国产1.5 L汽油机进行热管理系统台架试验,采用发动机与冷却系统耦合的技术,将发动机缸内的燃烧放热与缸外的冷却散热紧密联系起来,更加准确地模拟发动机及其冷却系统实际工作情况,在仿真软件GT-Suite中建立整车-发动机耦合模型,并利用仿真模型对NEDC工况下整车热管理系统的冷却能力和经济性进行了仿真计算,实现各个关键零部件、系统与总体性能的综合匹配。

1 发动机热管理系统台架试验

1.1 试验台架布置

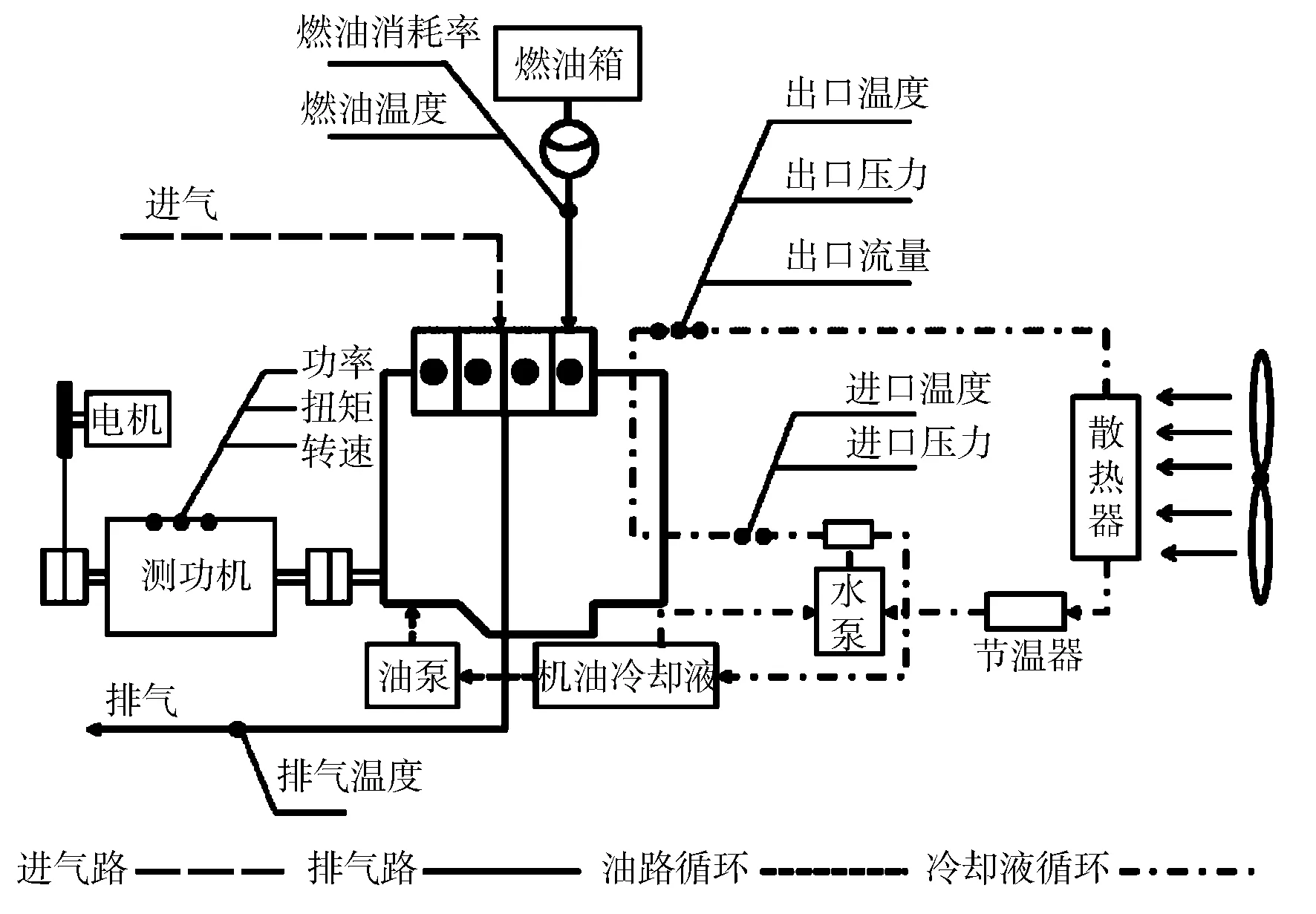

试验用发动机为四冲程、直列、多点电喷4缸机,主要技术参数见表1。发动机热平衡试验系统示意见图1。

表1 试验用发动机主要技术参数

图1 发动机热平衡试验系统示意

为了更为准确地模拟实际情况,保证结论的正确性,同时与模拟仿真中模型相对应,并且可以考察散热器性能对热管理系统的影响以及散热器所消耗能量的大小,本试验采用鼓风机模拟外界冷却空气流量。

1.2 发动机热管理系统能量流向

燃料在发动机气缸内燃烧所释放的所有热量中,只有一部分能转变为推动汽车前进的机械功,其余的热量则随冷却液、排气等从发动机中排出[14]。

1) 发动机有效功率

发动机热效率的计算公式为

(1)

式中:Hμ为燃料低热值;be为有效燃油消耗率。

在发动机的能量流中,实际用于推动汽车前进的发动机有效功率Pe为

(2)

式中:Ttq为发动机输出扭矩;n为发动机转速;Vs为气缸工作容积;pme为发动机平均有效压力,反映发动机单位容积输出扭矩的大小;τ为冲程数。

2) 机械损失

发动机的损失主要分为两方面:一方面为发动机工作过程中实际摩擦产生的损耗,例如活塞环与气缸壁之间的摩擦,以及发动机辅助装置的损耗,如点火装置、喷油泵、风扇、冷却水泵、增压器和气门动作的驱动功率、空气动力损耗和液力损耗等;另一方面为泵气损失。

3) 冷却液带走的热量

在冷却系统的实际设计过程中,应通过试验测出实际值。由于冷却液带走的热量最终是通过散热器散发到外界空气中,因此,可以通过散热器的相关参数来计算冷却液带走的热量,可以参考下式:

Q=CrMrTr,in-Tr,out=

CaMaTra,in-Tra,out=αrArΔT。

(3)

式中:下标r和a表示高温冷却液和低温冷却空气,in和out表示流进和流出;M为冷却液和空气的质量流量;C为比热容;T为温度;αr为散热器的传热系数;A为散热器的有效散热面积。

4) 废气带走的热量

废气带走的热量可以由式(4)计算:

(4)

式中:mexhaust为废气质量流量;cp为废气比热容;Texhaust为废气温度;T0为环境温度。

1.3 台架试验

试验在1 000~6 000 r/min范围内选取11 种转速,间隔500 r/min,选取4种负荷率,分别为25%,50%,75%,100%,共计44 种工况。通过调节鼓风机来控制通过散热器的冷却风流量,从而确保发动机出口冷却液温度保持在90 ℃,同时节温器处于全开状态,冷却液只流经大循环。

通过试验测得的数据有扭矩,功率,燃油消耗量,进气质量流量,冷却液进出口的温度、压力和流量,冷却空气,燃油和机油等的温度。得到的全工况下冷却液散热量-发动机转速-负荷率MAP图见图2。

图2 全工况发动机热平衡MAP图

2 仿真模型的建立

2.1 发动机-冷却系统耦合仿真模型的搭建

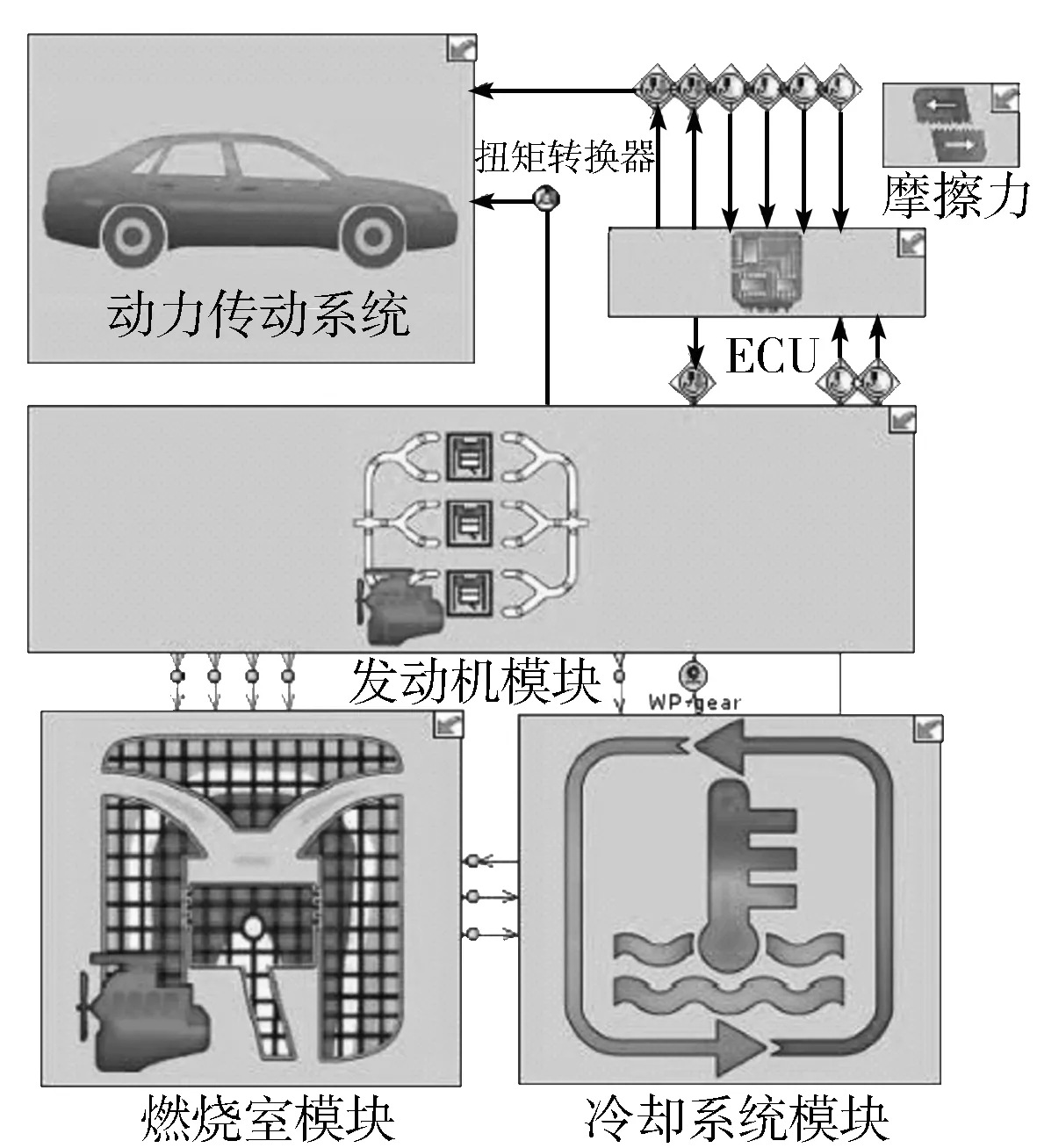

利用GT-Suite软件平台,分别搭建了发动机子模型、燃烧室模型、冷却系统模型,并将这3个子模型连接成一个整体模型,也就是发动机-冷却系统耦合仿真模型(见图3)。

2.2 发动机-冷却系统耦合仿真模型的标定

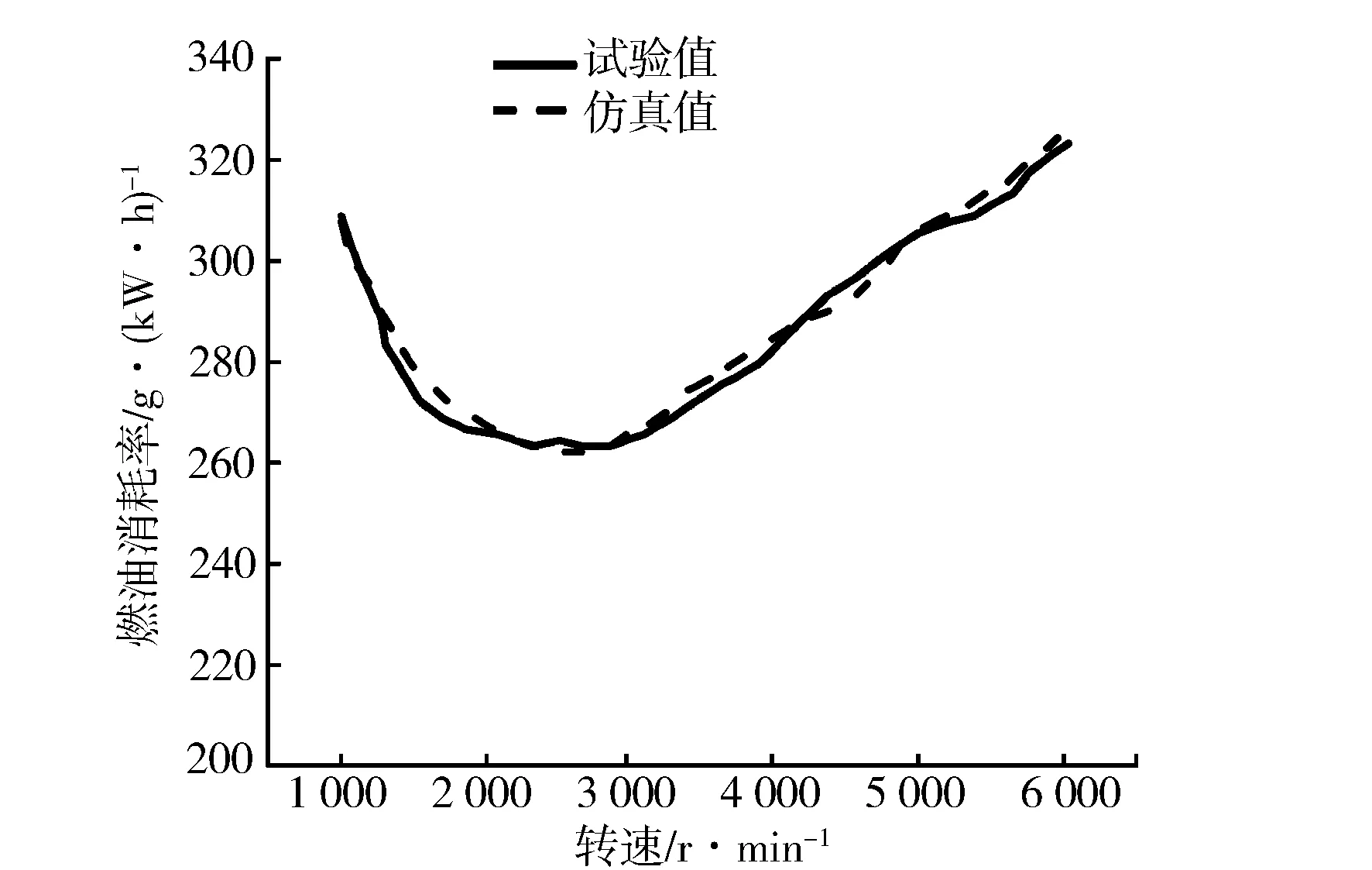

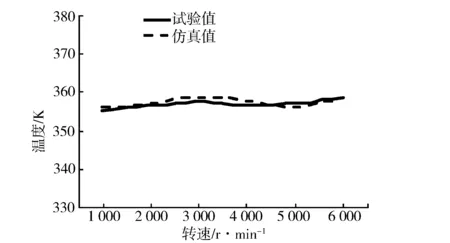

仿真计算工况设置:环境温度为25 ℃,环境压力为0.1 MPa,外界风速为0,车厢加热器关闭;发动机转速和负荷率与试验保持一致。以进气量、功率、扭矩、燃油消耗率、发动机进出口温度和冷却液流量为标定参数,对发动机-冷却系统耦合仿真模型进行标定。标定结果见图4至图10。

由图4至图10可以发现,外特性仿真模拟计算得到的性能指标曲线和试验曲线比较吻合,误差均在10%以内。

图5 发动机功率(外特性)

图6 发动机扭矩(外特性)

图7 发动机燃油消耗率(外特性)

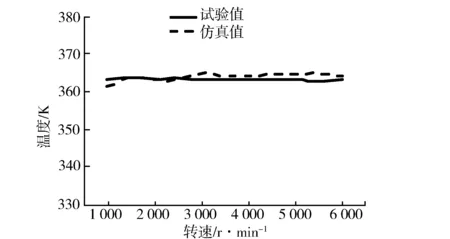

图8 发动机进口温度(外特性)

图9 发动机出口温度(外特性)

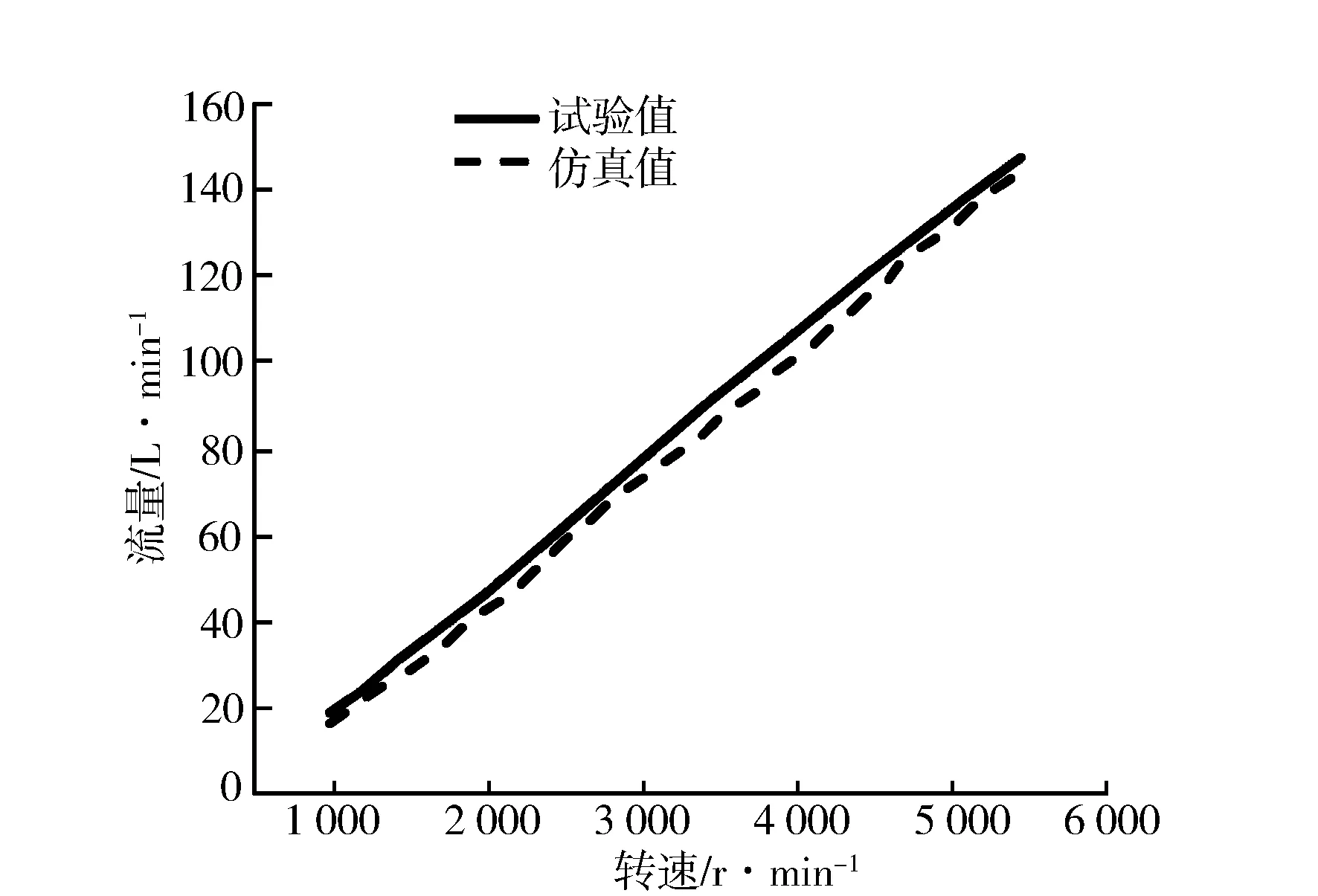

图10 发动机冷却液流量(外特性)

2.3 整车-发动机热管理系统仿真模型的搭建

采用GT-Suite软件中的GT-Drive来搭建整车仿真模型,再将整车模型与前文所述的发动机-冷却系统模型耦合得到整车热管理模型(见图11)。

图11 整车热管理模型

2.4 原机NEDC工况循环模拟

图12示出NEDC循环工况下散热器进出口冷却液温度变化情况。开始时,由于冷却液仅依靠发动机体内小循环进行散热,并不流经散热器,使得散热器出口温度等于环境温度27 ℃,而散热器进口处冷却液与发动机出口冷却液直接相连,温度具有一致性。节温器刚打开时,发动机出口处的高温冷却液与散热器内的低温冷却液混合,使得散热器出口冷却液温度短时间内明显提高。

图12 散热器进出口冷却液温度变化

由图13 可以看出发动机大小循环冷却液流量变化情况:前340 s节温器并未开启,发动机机内小循环流量等于总流量,大循环流量为0。340 s后,节温器逐渐开启,大循环流量逐渐增加,待节温器完全开启后,大循环流量等于总流量,小循环流量为0。

图13 发动机大小循环冷却液流量变化

图14 示出NEDC循环中发动机缸内喷油量的变化。通过该图可以计算整个NEDC循环整车的燃烧消耗,以此作为后续零部件选型匹配时的经济性评价指标。

图14 发动机喷油量变化

3 热管理系统的匹配与优化

3.1 热管理系统评价指标

现行的热管理系统评价指标主要有:冷却常数、冷却系统最高许用温度(TATB)、冷却系统能耗、冷却效率、功率系数和体积系数[15]。利用这些评价指标只能对热管理系统某一方面进行评价,无法对热管理系统进行整体性评价。本研究在原有指标的基础上提出了一种基于车辆实际行驶工况的热管理系统综合评价体系,用于评价实车运行环境下冷却系统的性能。

1) 限制性指标

限制性指标是指在极限环境条件和极限工况下,发动机冷却液不过热,即冷却液温度不超过最高许用温度(若冷却液使用纯水,则规定水温一般不超过100 ℃)。目标机型采用50%乙二醇水溶液作为冷却液,限定其冷却温度一般超过105 ℃。

2) 冷却能力指标

本研究参照国家标准GB/T 12542—2009《汽车热平衡能力道路试验》,使用发动机极限工况下使得冷却液达到105 ℃时的冷却系统最高许用温度(TATB)作为冷却系统冷却能力的评价指标, 公式如下:

TATB=Tboil-Trad+Tamb。

(5)

式中:TATB为冷却系统最高许用温度;Tboil为冷却液最高许用温度;Trad为散热器最高温度;Tamb为环境温度。

3) 经济性指标

本研究采用整车NEDC循环工况下的燃油消耗量作为热管理系统进行选型匹配时的经济性指标。图15示出基于行驶工况的热管理系统评价体系中经济性指标原理。

图15 经济性指标原理

3.2 热管理系统匹配方案设计

发动机热管理系统涉及多个零部件,其中散热器、水泵和风扇的性能对发动机热管理系统的影响尤为显著。不同的零部件间可以实现多种参数匹配,不同的匹配方案也会使发动机热管理系统产生不同的冷却效果和燃油消耗。

根据热管理系统的设计要求以及热管理系统各零部件信息,经过筛选,最终确定3款散热器、2款水泵和3款风扇作为热管理系统的匹配部件(见表2)。

表2 热管理系统可选部件

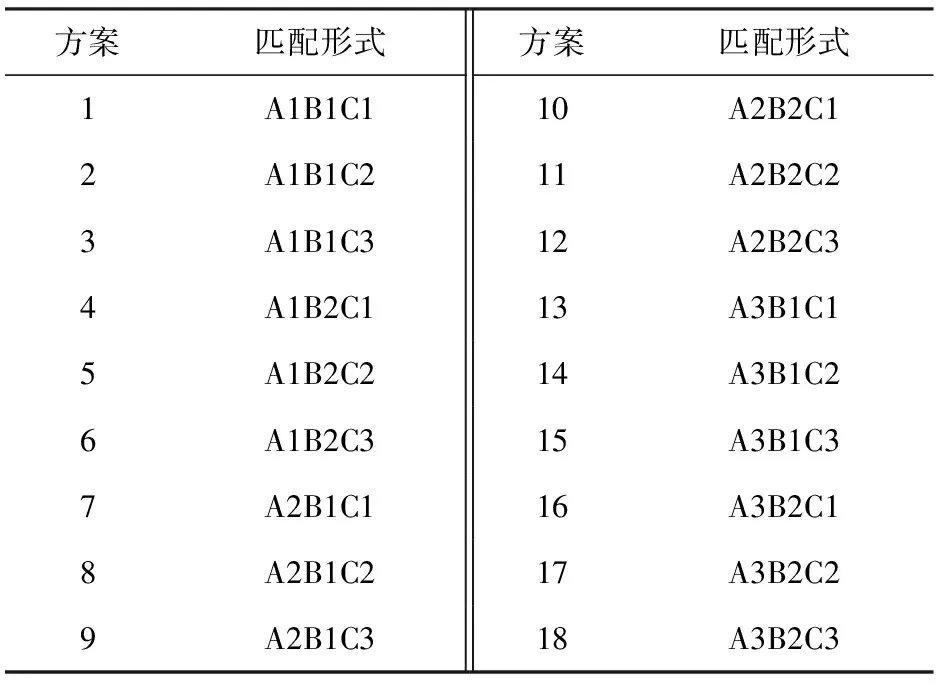

通过对各零部件进行排列组合,可以得到18种不同的匹配方案(见表3)。

表3 热管理系统的匹配方案

3.3 各匹配方案仿真分析

首先对这18种匹配方案进行限制性指标检验,然后计算出合理匹配方案下的TATB和燃油消耗量,分析不同匹配方案对整车冷却性能和经济性的影响,对比选出最优的匹配方案。

在仿真模型中分别输入各匹配方案的零部件结构和性能参数,设置环境温度45 ℃,节温器全开,在发动机最大扭矩点(发动机转速 4 200 r/min)处对以上各匹配方案进行筛选(见图16)。

其中匹配方案A3B1C3,A3B2C1,A3B2C3的发动机出口冷却液温度超过限制性指标105 ℃,不能满足要求,故对余下的15种匹配方案进行分析。

图16 最大扭矩点处发动机出口冷却液温度

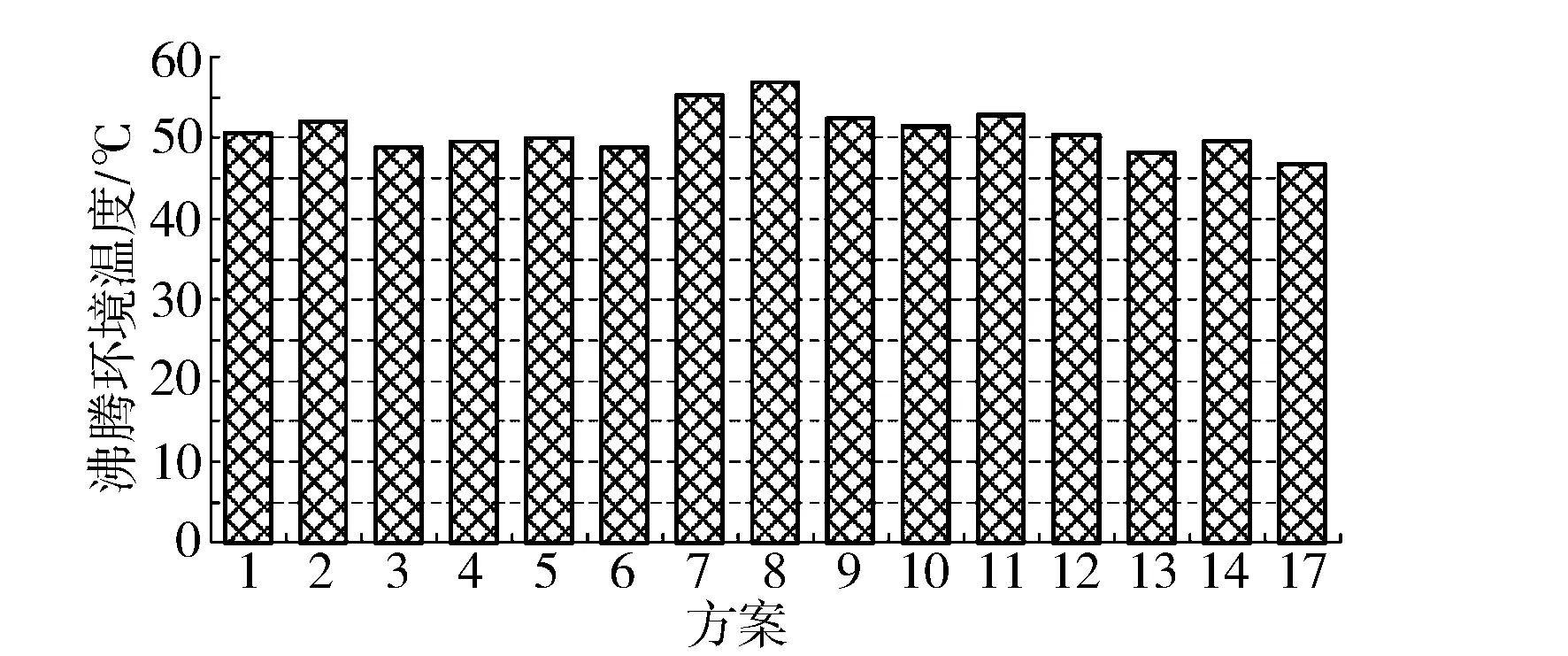

对极限工况下各匹配方案进行进一步的仿真计算并对计算结果进行分析处理,得到各匹配方案的TATB值(见图17)。

图17 最大扭矩点处各匹配方案TATB值

由图17可见,采用A2散热器的匹配方案TATB值明显较高,其中A2B1C2方案的TATB值最高,达到56.8 ℃。因此,可以得出散热器A2的性能最好的结论。

NEDC循环工况下不同零部件匹配时的燃油消耗量见图18。

图18 NEDC循环工况下不同匹配方案燃油消耗量

由图18可见,相同的循环工况下,不同的匹配方案冷却能力不同,散热量的差异使得发动机机体内冷却液温度不同,影响发动机的热功转化效率,使得燃油消耗出现差异。其中方案A1B2C3和方案A2B2C3的燃油消耗较低,分别为697.63 g和700.82 g,相比原机A1B1C1的721.93 g,分别节油3.36%和2.92%。

综合考虑冷却能力评价指标和经济性评价指标,将NEDC工况下油耗较低的两个匹配方案A1B2C3,A2B2C3和原机A1B1C1进行对比(见表4)。从表4中可以看出,冷却能力和燃油经济性是一对矛盾体,往往是在牺牲冷却能力的前提下获得较佳的燃油经济性。若以降低燃油消耗为主要目的,建议在全年温度较低的北方地区应该选择A1B2C3匹配方案,在全年温度较高的南方地区可以考虑选用A2B2C3匹配方案。

表4 原机方案与A1B2C3,A2B2C3方案指标对比

4 结束语

通过发动机热平衡试验,利用鼓风机模拟外界冷却空气流量,将发动机缸内的燃烧放热与缸外的冷却散热紧密联系起来,更加准确地模拟发动机以及冷却系统实际工作情况。

针对目前热管理系统设计和评价中存在的问题,基于NEDC循环工况下的燃油消耗量提出了热管理系统经济性评价指标,结合冷却能力评价指标和限制性指标,能够更加合理地评价实车运行环境下冷却系统的综合性能。

在NEDC循环工况下,对18种热管理系统匹配方案进行了仿真对比分析,可以发现相对于原机,A1B2C3匹配方案节油效果最好,节油率为3.36%;综合考虑冷却能力评价指标和经济性评价指标,在全年温度较低的北方地区应该选择A1B2C3匹配方案,在全年温度较高的南方地区可以考虑选用A2B2C3匹配方案。

参考文献:

[1] 倪计民.汽车内燃机原理[M].上海:同济大学出版社,1997.

[2] 黄锦成,沈捷.车用内燃机排放与污染控制[M].北京:科学出版社,2012.

[3] 马艳秋.空调客车内热舒适性及空气品质的评价[D].北京:北京交通大学,2008.

[4] Webb R L,Farrell P A.Improved Thermal and Mechanical Design of Copper/Brass Radiators[C].SAE Paper 900724,1990.

[5] Brahmasani L,Sarangapani K,Solomon S,et al.Development of a Rear Powertrain Cooling System for a Minivan[C].SAE Paper 2016-01-0654.

[6] Chanfreau M,Gessier B,Farkh A,et al.The Need for an Electrical Water Valve in a Thermal Management Intelligent System (THEMIS)[C].SAE Paper 2003-01-0274.

[7] Lawrence V.Underhood Airflow Simulation of a Passenger Car Using Computational Fluid Dynamics[C]//International Mobility Technology Conference and Exhibit,2001.

[8] 程宏伟.管带式散热器振动强化传热研究[D].济南:山东大学,2014.

[9] 袁志群,谷正气,何忆斌,等.汽车散热器结构参数对空气流动阻力特性影响数值分析[J].科技导报,2008,26(21):52-56.

[10] 黄小辉,毕小平.管带式水散热器冷却空气侧阻力性能数值模拟 [J].内燃机工程,2010,31(1):100-103.

[11] 叶斌.基于试验的汽车管带式散热器传热与流阻建模及其优化设计研究[D].合肥:合肥工业大学,2014.

[12] 丁鹏宇.重型卡车冷却风扇参数对机舱流场特性的影响研究[D].长春:吉林大学,2013.

[13] 赵要珍.轿车发动机冷却风扇的 CFD分析与低噪声优化设计[D].长春:吉林大学,2007.

[14] 周龙保.内燃机学[M].3版.北京:机械工业出版社,2011.

[15] 马信元,倪计民,石秀勇,等.基于整车行驶工况的热管理系统综合评价体系研究[J].汽车技术,2017(4):23-28.