提高活塞卡簧槽加工质量的方法

2018-04-28中国船舶重工集团公司第712研究所湖北武汉430064丁立芳刘明学

■ 中国船舶重工集团公司第712研究所 (湖北武汉 430064) 丁立芳 刘明学

活塞是发动机的“心脏”,承受交变的机械负荷和热负荷,是发动机中工作条件最恶劣的关键零部件之一。活塞的功用是承受气体压力并通过活塞销传给连杆驱使曲轴旋转。活塞是在高温、高压、高速和润滑不良的条件下工作,而活塞卡簧槽的质量直接影响发动机工作的稳定性和寿命。

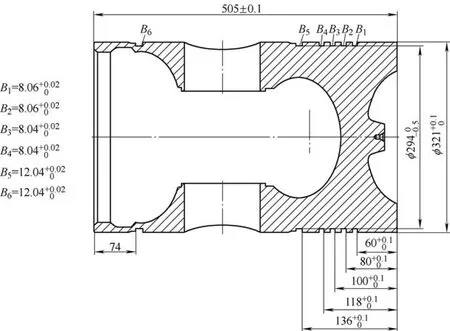

图1 320活塞卡簧槽尺寸要求

1. 加工中出现的问题

320活塞(见图1)是船用柴油发动机使用最广泛的活塞之一,材质为铝合金,该产品结构比较复杂,加工精度要求高,制造过程存在一定的难度。在批量生产中,320活塞因卡簧槽尺寸超差而频繁出现质量问题,给产品的正常交付带来了严重的影响。

2. 原因分析

经过分析,造成320活塞卡簧槽不合格的因素有:粗切卡簧槽超差、精切卡簧槽不合格(包括精切卡簧槽宽度和表面粗糙度超差),其中精切卡簧槽过程中出现不合格数量占活塞卡簧槽加工不合格总数量的95%以上。

针对精切卡簧槽工序的生产过程及工艺方法进行分析,共找出了三个主要原因:加工参数不合理、刀具材质规定不明确以及精车工序加工余量大。

3. 确定合适的加工参数

(1)试验目的和考察指标。目的:通过正交试验法,找出最佳加工参数组合,达到以较低成本同时满足降低表面粗糙度值和提高加工精度的目的。方法:分别选择不同的主轴转速、进给量和背吃刀量进行验证。由于320活塞尺寸规格大、质量大,出于安全考虑,主轴转速≤600r/min。考察指标:槽宽精度8.04+0.02+0mm以及卡簧槽表面粗糙度值<1.25μm。

(2)试验因素。经分析,有三个因素需要确定最佳条件:①主轴转速。②进给量。③背吃刀量。

(3)选位级,制定因素位级表。根据工艺分析,每个因素选三个位级较为合适。①因素A,即主轴转速S(r/min):A1=300、A2=400、A3=500。②因素B,即进给量f(mm/r):B1=0.08、B2=0.12、B3=0.18。③因素C,即背吃刀量ap(mm):C1=0.2、C2=0.1、C3=0.05。

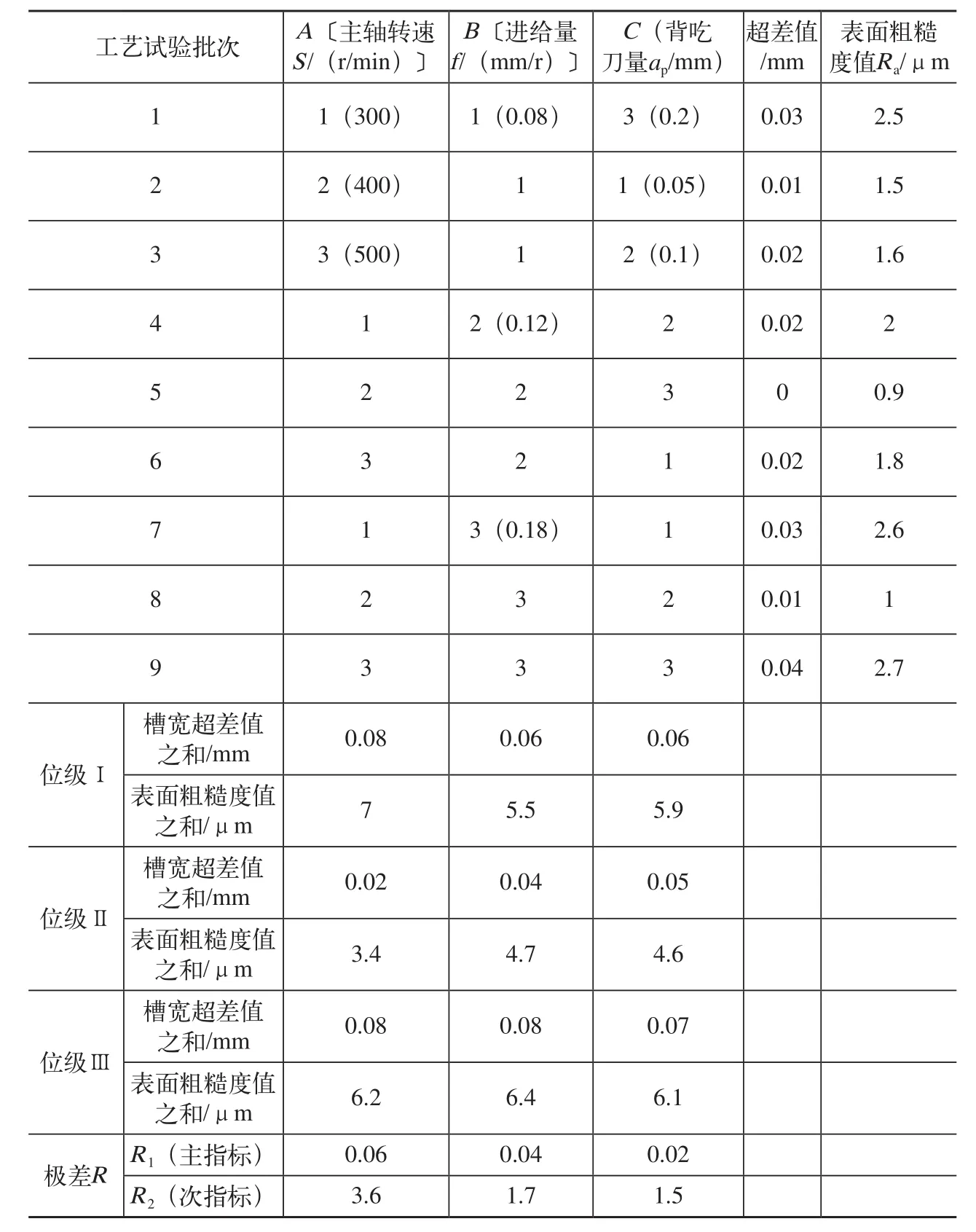

表1 正交试验表

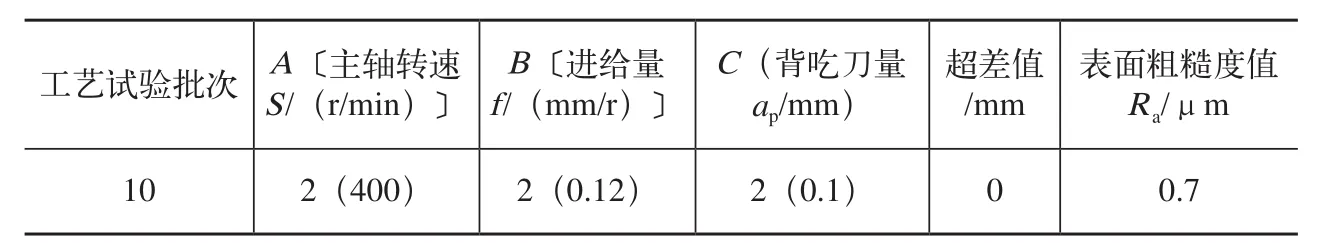

表2 补充试验结果

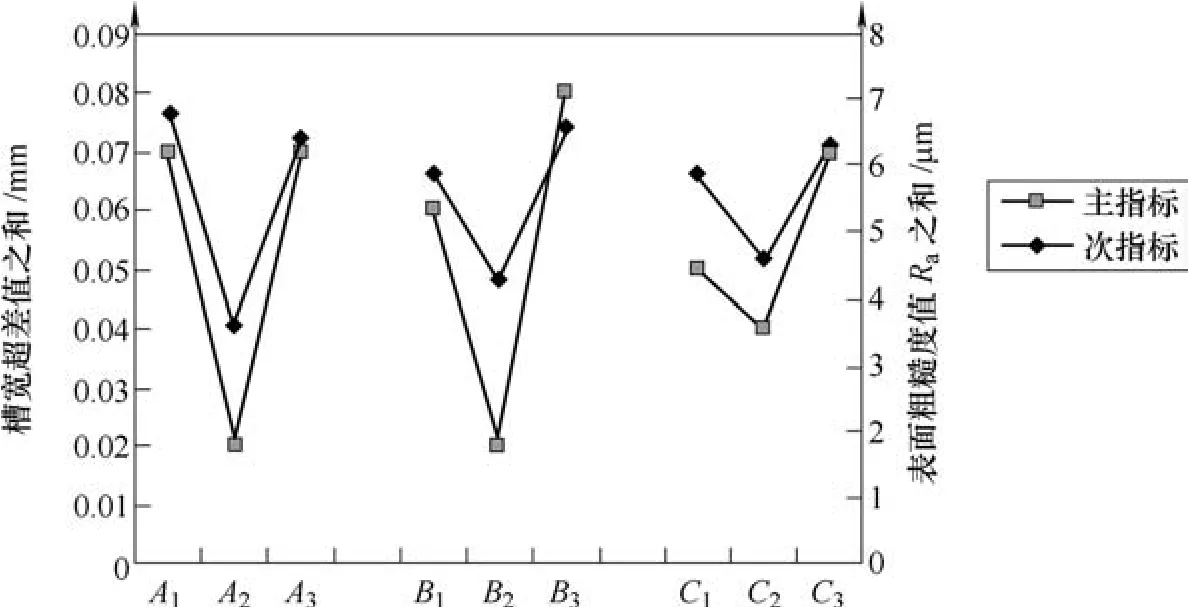

图2

(4)设计试验方案。选用L9(34)正交表安排试验,如表1所示。

(5)结果分析。各因素对结果影响的重要程度。极差R最大者,对结果影响程度最大;R最小者则影响程度最小。因此,影响主指标槽宽精度的因素的重要程度次序是A、B、C;对影响次指标表面粗糙度值的因素的重要程度次序是A、B、C。

直接看:从试验表中可以看到,第5号的试验结果最好,其工艺条件为A2B2C3,同时满足槽宽精度和表面粗糙度要求。

算一算:从位级之和可以看出,提高320活塞合格率最好的工艺条件应是A2B2C2。趋势如图2所示。

综合评定:“直接看”与“算一算”结果有差异,但其重要因素A、B是一致的,均为A2B2;因素C要在C2、C3中选取。根据上批试验的情况,决定对“算一算”的好条件进行补充试验,试验结果如表2所示。

在满足槽宽精度要求的前提下,表面粗糙度值越低越好。经综合评定,其最佳加工参数可望是A2B2C2,即主轴转速S=400 r/min,进给量f=0.12mm/r,背吃刀量ap=0.1mm。

小批跟踪试验取得成功,数据如表3所示。

(6)确定加工参数组合。经综合评定和小批试加工,最佳加工参数为:主轴转速S=400 r/min,进给量f=0.12mm/r,背吃刀量ap=0.1mm。

表3 小批试验结果

4. 使用不同材质刀具对卡簧槽进行精加工

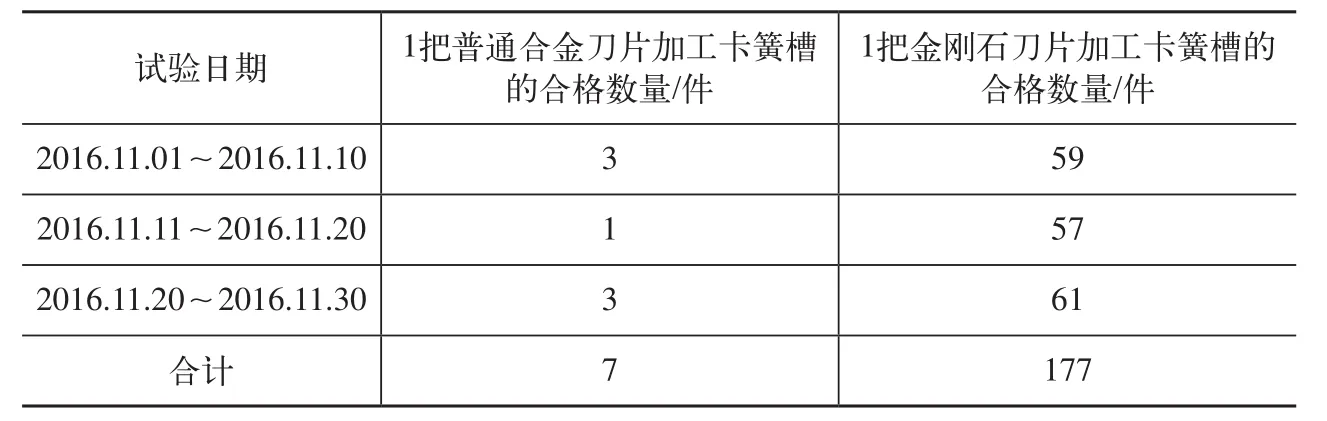

通过现场加工比较统计,采用标准宽度为6mm的普通合金刀片和金刚石刀片分别精加工320活塞的卡簧槽,加工结果如表4所示。

表4数据表明,采用普通合金刀片精加工320活塞卡簧槽,状态极不稳定,处于不受控状态;采用金刚石刀片精加工320活塞卡簧槽,加工状态比较稳定,平均每把刀片的加工数量都在57件以上,处于受控状态。

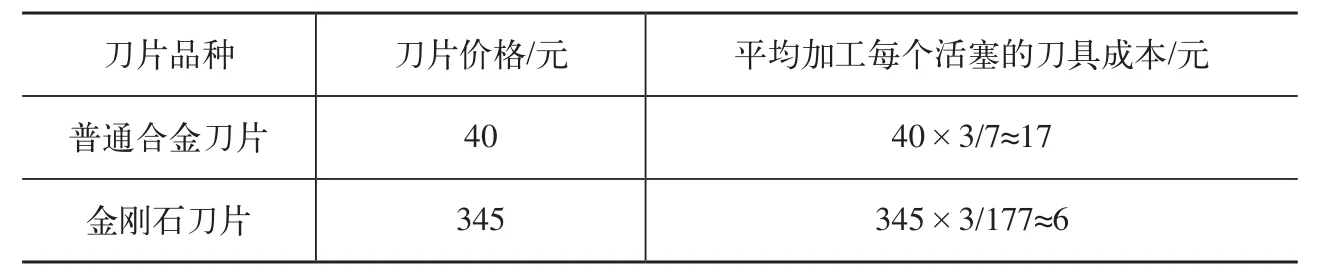

根据表4数据还可计算出精切活塞卡簧槽的刀具成本,如表5所示。

结论:采用标准宽度为6mm的金刚石刀片精切卡簧槽,不仅达到了目标要求,使卡簧槽加工处于受控状态,而且还节约了刀具成本。

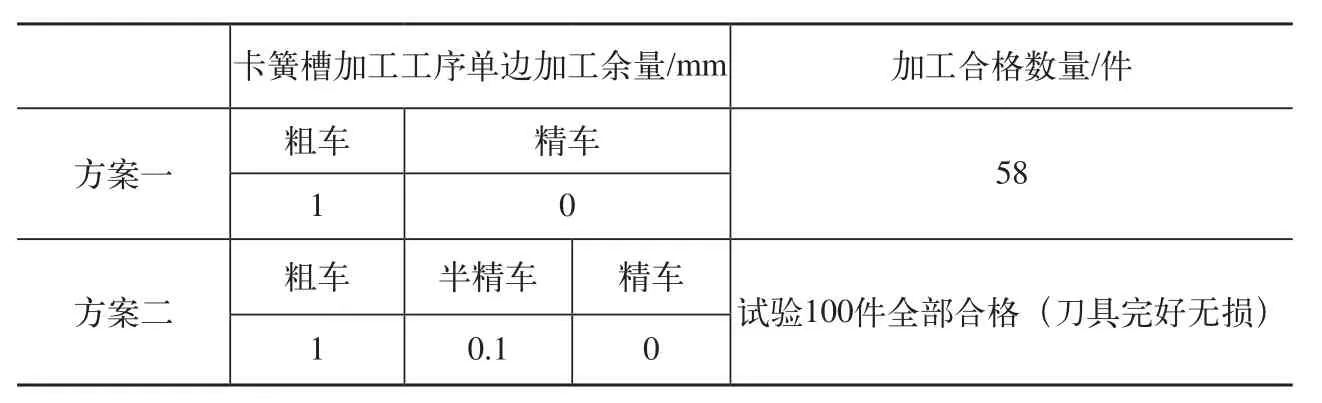

5. 调整精车加工余量

对于精度要求较高的有色金属加工(精度等级IT6~IT7,表面粗糙度值Ra=0.8~1.6μm,经济的加工方案为:粗车→半精车→精车。因此,在原来粗车工序加工余量不变的情况下,调整了加工工序,将精切卡簧槽分为半精加工和精加工两道工序,半精加工后卡簧槽单边余量为0.1mm。

半精加工和精加工采用一次装夹完成,只是使用的刀具不同,而且半精加工使用的刀具为精加工切削淘汰的刀具。既保证了精车工序的加工余量,又提高了刀具的利用率。

采用标准宽度为6mm的金刚石刀片分别按精车加工余量为1mm和0.1mm来加工320活塞,试验结果如表6所示。

将精车卡簧槽的加工余量调整为0.1mm,并合理地划分加工工序,使320活塞卡簧槽的合格数量显著提升。

6. 结语

通过对加工参数、刀具材质和精车工序加工余量等方面的改进,提高了320活塞卡簧槽的加工质量,为同类产品的加工提供了借鉴。

表4 采用不同材质刀片加工卡簧槽的合格数量

表5 采用不同材质刀片加工卡簧槽的刀具成本

表6 采用不同材质刀片加工卡簧槽的刀具成本

参考文献:

[1] 成大先. 机械设计手册[M]. 3版.北京:化学工业出版社,1999.

[2] 龚安定. 机床夹具设计[M]. 西安:西安交通大学教育出版社,2000.

[3] 杨黎明. 机械原理及机械零件[M]. 北京:高等教育出版社,1998.