车削加工工艺对EA4T车轴钢疲劳性能的影响

2018-04-27,,,,,

, ,,,,

(大连交通大学材料科学与工程学院,大连 116028)

0 引 言

车轴是列车行走机构的核心部件之一,在行驶过程中承受着轨道和转向架列车悬挂系统的复杂随机旋转、弯曲、扭转载荷。车轴损伤是列车发生重大事故的重要原因,特别是高速机车车辆,这是因为车轮转速的提高会增大车轴承受的水平和垂直动载荷,因而高速列车的发展对车轴的性能提出了更高的要求[1-4]。通过对车轴损伤原因进行分析后可知,除了磨耗损伤外,约有2/3的车轴损伤是由疲劳失效引起的[5-6]。

目前,有关车轴疲劳性能的研究报道较多,研究内容主要包括车轴的疲劳设计、疲劳寿命的试验与机理研究、疲劳寿命的影响因素、疲劳裂纹的萌生与扩展及疲劳寿命的预测等[7-10],但有关车削加工工艺对车轴疲劳性能影响的研究很少。

为此,作者以常用的EA4T车轴钢为研究对象,对不同工艺车削加工的车轴钢试样进行了四点旋转弯曲疲劳试验,探讨了车削加工工艺对其疲劳性能的影响。

1 试样制备与试验方法

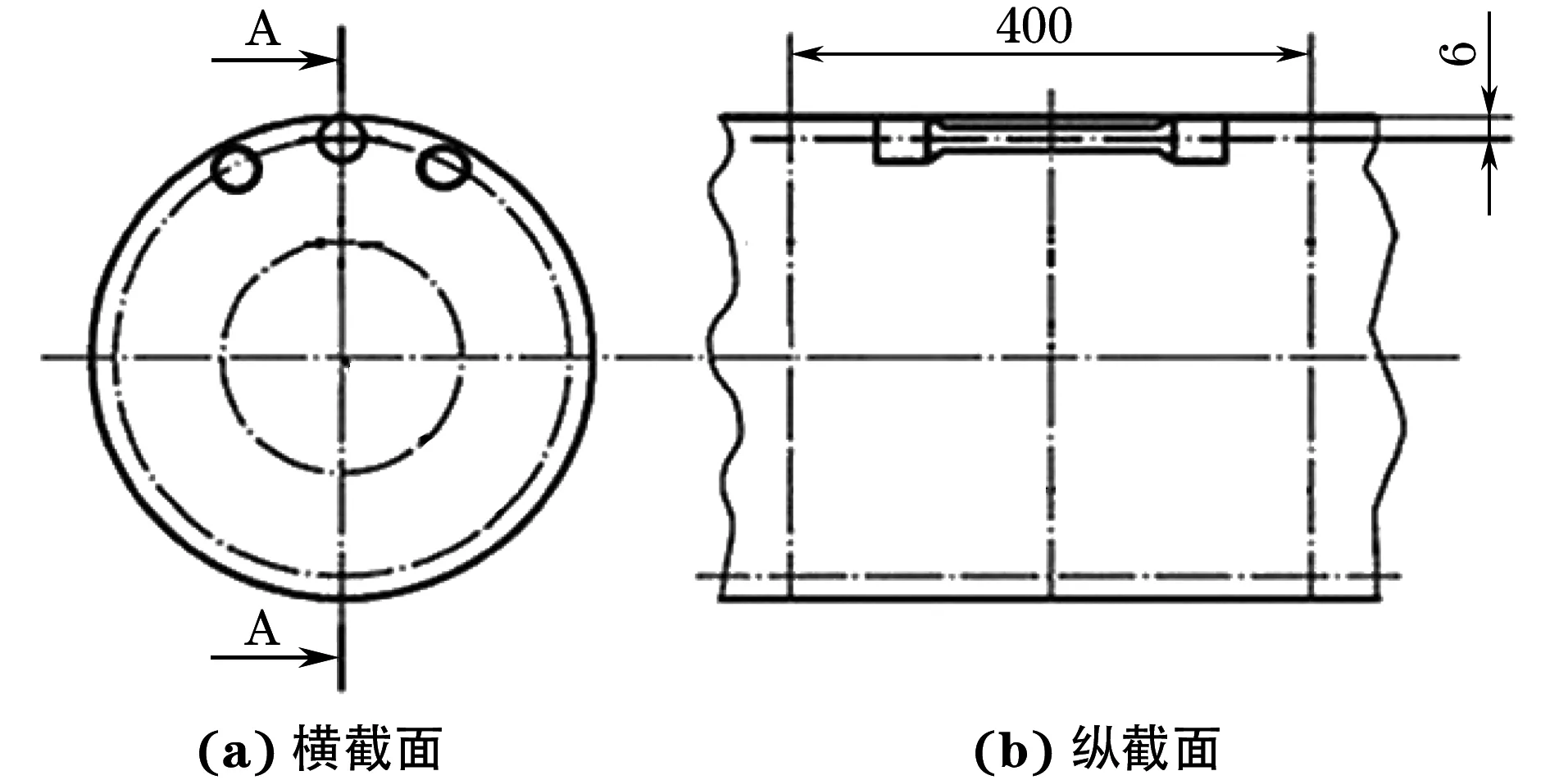

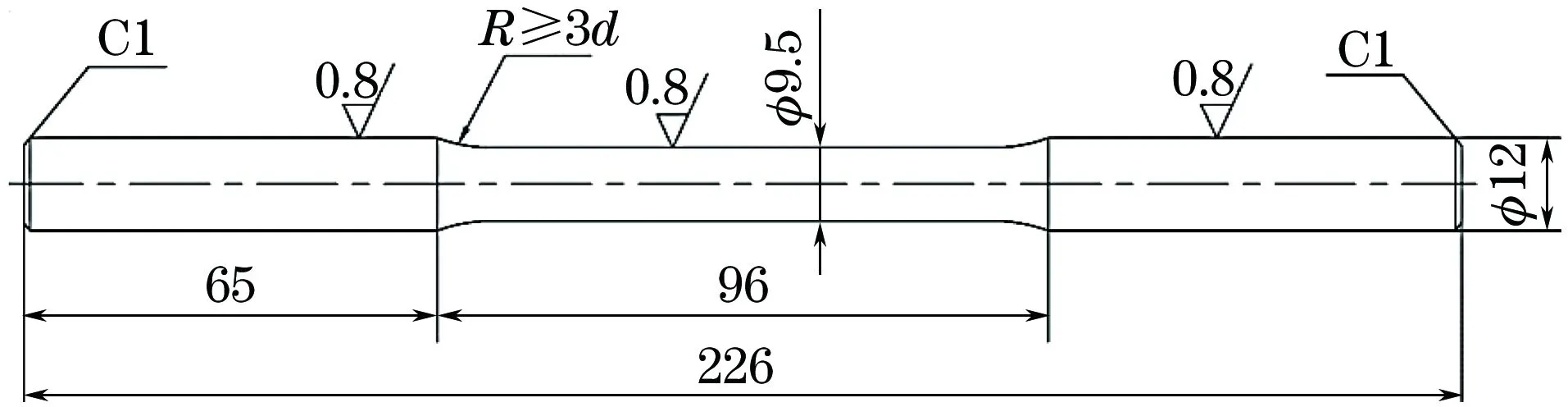

试验用钢为EA4T车轴钢,其化学成分(质量分数/%)为0.22~0.29C,0.15~0.40Si,0.50~0.80Mn,0.90~1.20Cr,0.15~ 0.30Mo,≤0.30Cu,≤0.012P,≤0.015S,0.30Ni, 0.06V,余Fe。试验钢的热处理状态为淬火+高温回火,显微组织为回火索氏体,即铁素体基体与粒状渗碳体的机械混合物,如图1所示。车轴的表面性能对其疲劳寿命的影响最大,因此在车轴近表面处截取试样,试样的取样位置如图2所示。在保证试样表面粗糙度小于0.8 μm的前提下,采用4种车削加工工艺对试样表面进行处理,工艺参数如表1所示,加工结束后试样的形状和尺寸如图3所示。

图1 EA4T车轴钢的显微组织Fig.1 Microstructure of EA4T axle steel

图2 取样位置Fig.2 Sampling location: (a) cross section and (b) longitudinal section

图3 试样的形状与尺寸Fig.3 Shape and dimension of specimen

采用Proto iXRD型X射线应力仪测不同工艺参数下试样表面的残余应力,采用铜靶,Kα射线,管电压20 kV,管电流4 mA,在试样截面上每隔90°测其轴向、周向的残余应力,每种工艺参数下测5个试样,取平均值。采用便携式SURTRONIC 25型粗糙度测量仪测不同工艺参数下试样的表面粗糙度,每种工艺参数下测5个试样取平均值。按照GB/T 4337—2015,在国产PQ-6型旋转弯曲疲劳试验机上进行旋转弯曲疲劳试验,采用四点加力方法,旋转速度3 000 r·min-1,应力比为-1,采用升降法测不同工艺车削加工试样的疲劳极限;随后以15 MPa作为应力增量,选取5个应力水平,在每一应力水平下测得4个有效试样的疲劳寿命,取中间2个疲劳寿命,采用最小二乘法拟合得到S-N曲线,该曲线平台对应的应力水平即为疲劳极限。采用Zeiss Supra 55型扫描电镜(SEM)观察试样的断口形貌、表面纹理和近断口处车痕横截面形貌。

表1 不同车削加工工艺参数Tab.1 Parameters of different turning processes

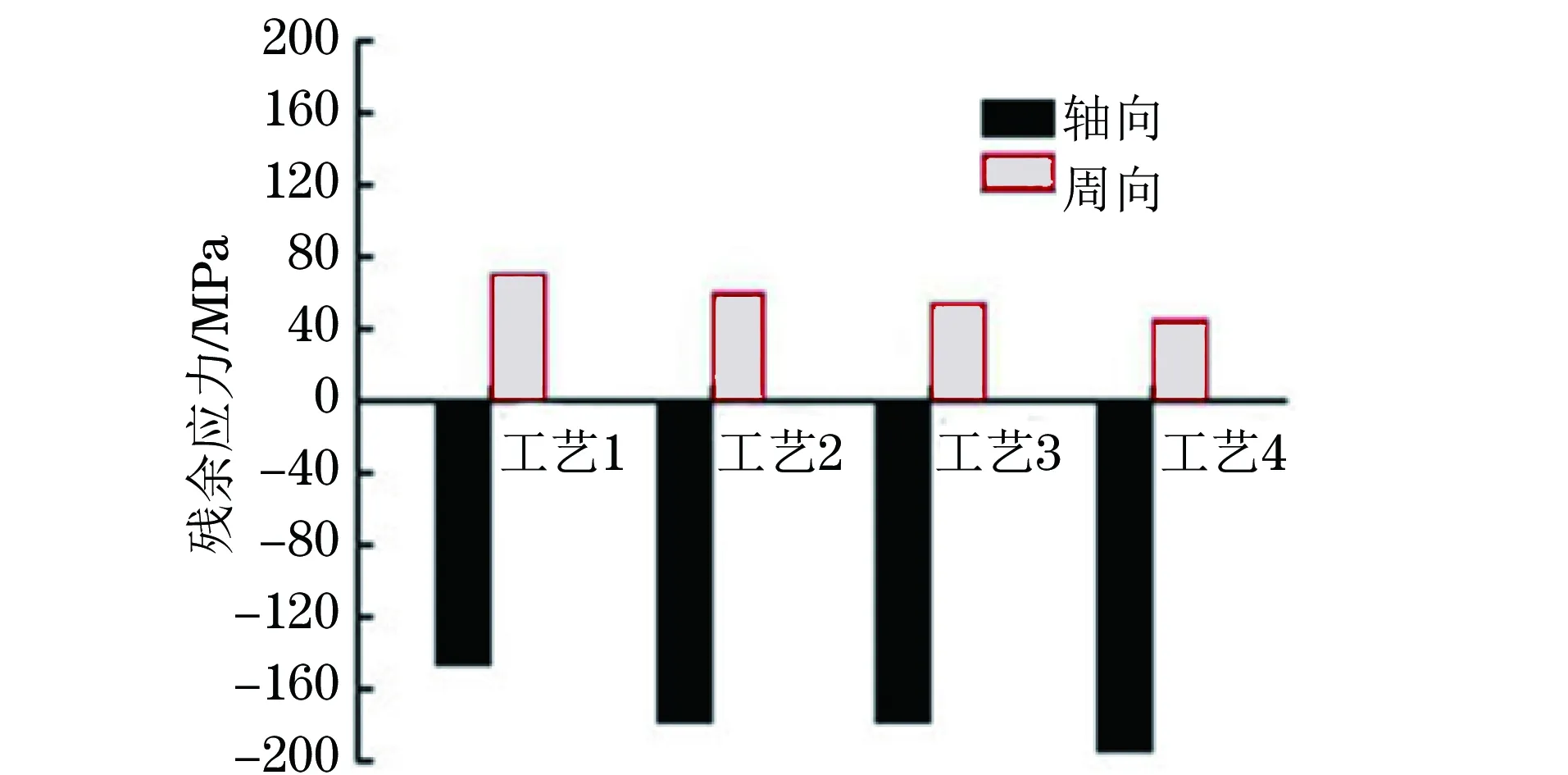

图4 不同车削工艺参数下试样的残余应力Fig.4 Residual stresses of samples under different turning processes

2 试验结果与讨论

2.1 表面残余应力及表面粗糙度

车削加工表面残余应力的产生既与机械应力所造成的塑性变形有关,也与热应力所造成的塑性变形有关[11],这是由于随着车削加工转速的增加,材料既存在应变强化、应变速率强化效应,同时又存在温度软化效应,因此车削加工后材料的表面应力状态是机械应力和热应力综合作用的结果。由图4可知,当车削深度与进给速度相同时,转速越大,周向残余拉应力越大,轴向残余压应力越小,此时热应力起主导作用;当转速与进给速度相同时,切削深度越深,周向残余拉应力越小,轴向残余压应力越大;不同工艺车削轴向残余压应力的最大值与最小值相差50 MPa,周向残余拉应力的最大值与最小值相差25 MPa,因此车削加工工艺对试样残余应力的影响不大。

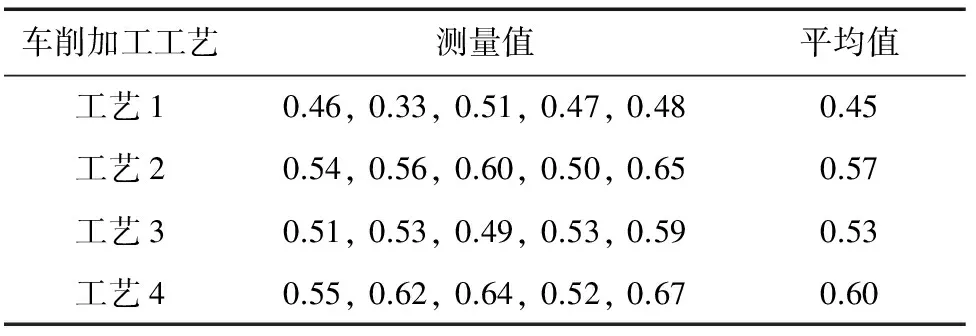

由表2可知:当切削深度和进给速度相同时,转速越大,试样表面粗糙度越小,这是因为提高转速可以减小切屑变形,降低毛刺、鳞刺产生的可能性,从而减小表面粗糙度;当转速和进给速度一定时,减小切削深度可以降低表面粗糙度,这是因为减小切削深度可降低切削力,减小塑性变形程度,抑制积屑瘤和鳞刺的产生,从而降低表面粗糙度;不同车削加工工艺下试样的表面粗糙度均小于0.8 μm,且表面粗糙度的最大值与最小值相差0.15 μm,因此车削加工工艺对试样表面粗糙度的影响不大。

表2 不同车削加工工艺下试样的表面粗糙度Tab.2 Surface roughness of samples under differentturning processes μm

2.2 S-N曲线

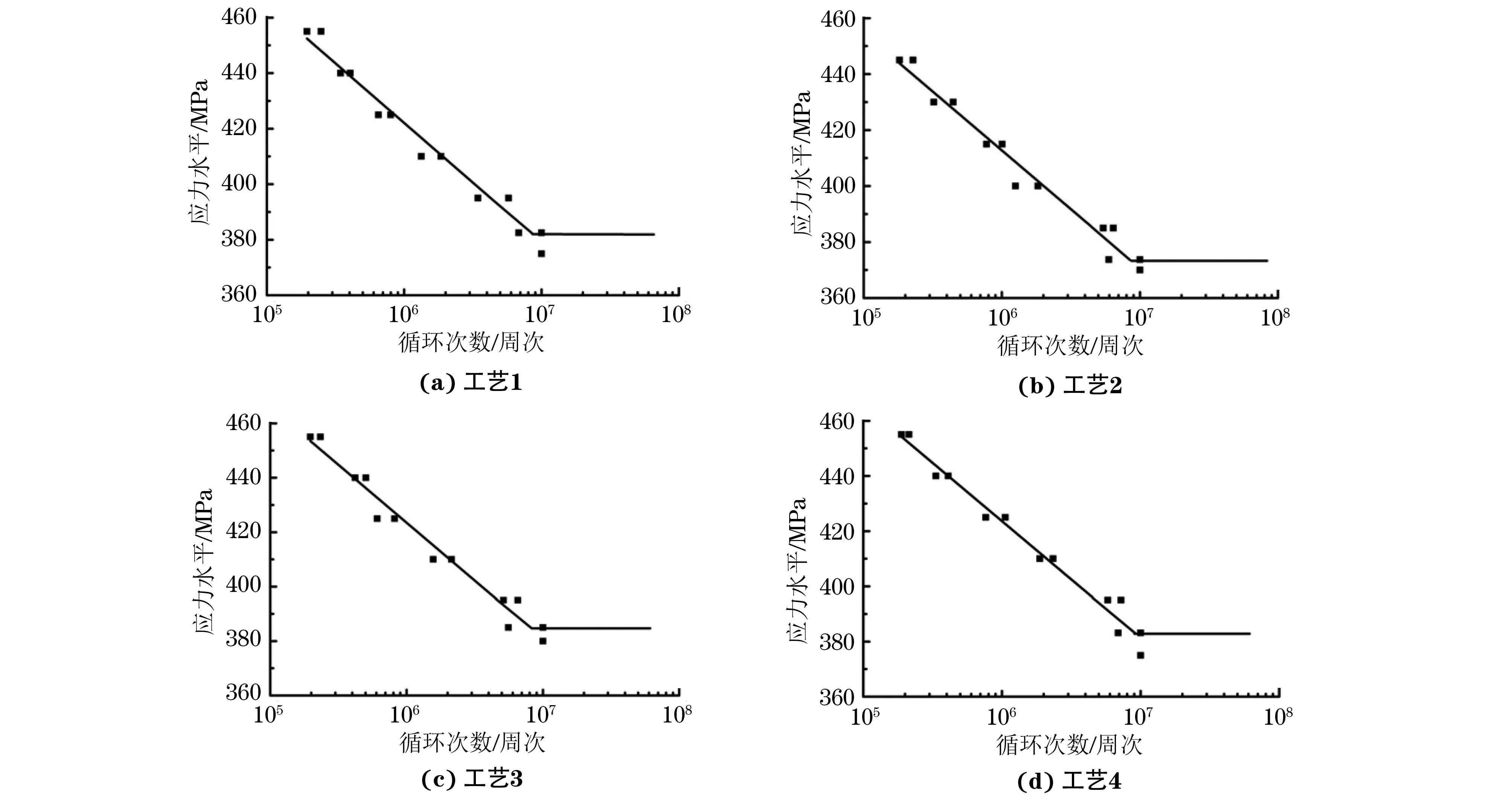

由图5可以看出:不同车削加工工艺下,S-N曲线的变化趋势基本一致,随着循环应力水平的降低,试样的疲劳寿命逐渐升高,并且在拐点前S-N曲线的斜率基本一致;工艺1、工艺2、工艺3、工艺4下试样的疲劳极限分别为382.5,374.5,385.5,384.0 MPa。由此可以得出,当表面粗糙度小于0.8 μm时,车削加工工艺对试样疲劳寿命的影响不大。

2.3 断口形貌

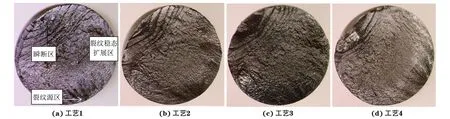

由图6可知:不同车削加工工艺下试样的疲劳断口形貌基本相似,均可分为裂纹源区、裂纹稳态扩展区和瞬断区,疲劳断口中均只有一个裂纹源,并且裂纹都起源于试样表面附近;裂纹源区存在放射性的河流花样,表面比较光滑且呈月牙形,这是因为在旋转弯曲过程中,试样承受着拉压应力的循环作用,当裂纹向内部扩展时,该区域被磨平,同时裂纹萌生后开始缓慢向内部扩展,并且试样所受拉应力从表面到中心逐渐减小,裂纹向外扩展比向内扩展更加容易,因此该区域呈月牙形。

图5 不同车削加工工艺下试样的S-N曲线Fig.5 S-N curves of samples under different turning processes:(a) process 1; (b) process 2; (c) process 3 and (d) process 4

图6 不同车削加工工艺下试样的疲劳断口宏观形貌Fig.6 Fatigue fracture macroscopic morphology of samples under different turning processes:(a) process 1; (b) process 2; (c) process 3 and (d) process 4

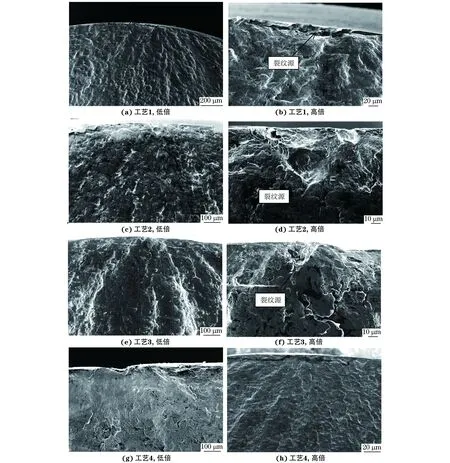

由图7可知:4种车削工艺下试样断口上均只发现一个裂纹源,裂纹源区可看到放射性的河流花样,且河流花样都汇聚于表面的一个凹坑中。

图7 不同车削加工工艺下试样疲劳裂纹源区的SEM形貌Fig.7 SEM morphology of fatigue crack source region of samples under different turning processes: (a) process 1, at low magnification; (b) process 1, at high magnification; (c) process 2, at low magnification; (d) process 2, at high magnification; (e) process 3, at low magnification; (f) process 3, at high magnification; (g) process 4, at low magnification and (h) process 4, at high magnification

2.4 表面形貌

由图8可以看出:远离疲劳断口处,不同工艺切削加工试样的表面车痕分布较均匀,较深车痕间距约为40 μm,其间分布着间距约1 μm的较浅车痕,局部区域存在黏着剥落形貌特征和极少数沿车痕开裂的裂纹;近断口处,试样表面较深车痕间距约40 μm,在较深车痕处发生了开裂,这是由于试样表面深车痕处的应力集中最大,最易萌生裂纹,且开裂宽度随距断口距离的增大而减小。

图8 不同车削加工工艺下试样表面SEM形貌Fig.8 SEM morphology of surface of samples under different turning processes: (a) process 1, away from fracture; (b) process 1, near fracture; (c) process 2, away from fracture; (d) process 2, near fracture; (e) process 3, away from fracture; (f) process 3, near fracture; (g) process 4, away from fracture and (h) process 4, near fracture

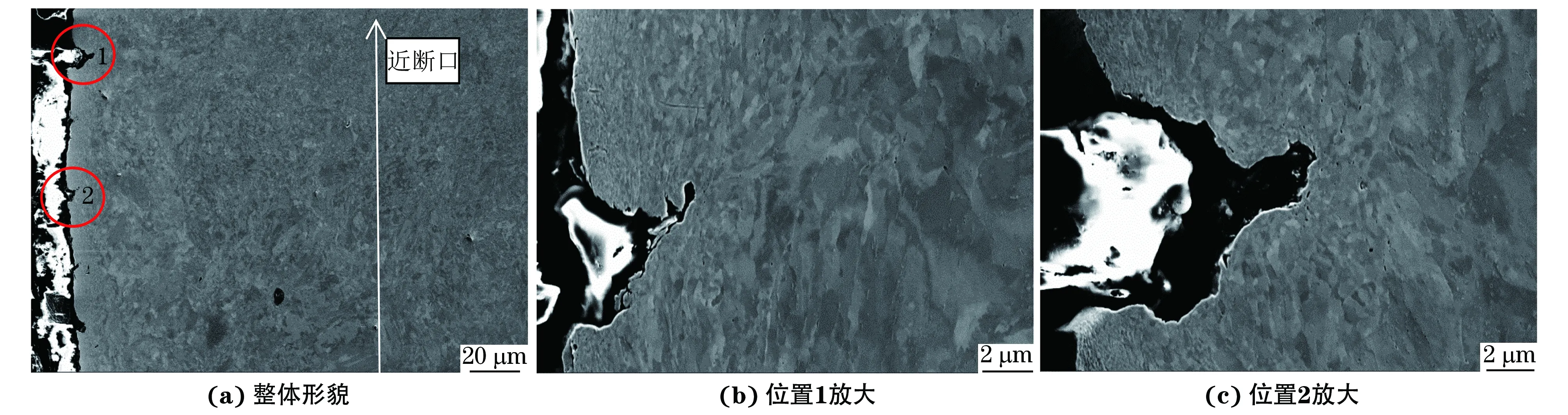

由图9可知:试样表面最深车痕的间距约为40 μm,这和图8的分析结果一致;越靠近断口,较深车痕的宽度越宽,深度越深,且在距断口最近的较深车痕底部出现了裂纹,裂纹的长度约2 μm。由此可判断出,疲劳裂纹是在表面较深车痕的根部萌生并向内扩展的。

3 结 论

(1) 在不同切削加工工艺下,EA4T车轴钢轴向残余压应力的最大值与最小值相差50 MPa,周向残余拉应力的最大值与最小值相差25 MPa,车削加工工艺对残余应力的影响不大;不同车削加工工艺下试验钢的表面粗糙度均小于0.8 μm,且表面粗糙度的最大值与最小值相差0.15 μm,车削加工工艺对表面粗糙度的影响不大。

图9 车削工艺2下试样近断口处横截面形貌Fig.9 Cross section morphology near fracture of sample under the turning process 2: (a) overall morphology;(b) amplification of position 1 and (c) amplification of position 2

(2) 当试验钢表面粗糙度小于0.8 μm时,车削加工工艺对疲劳寿命的影响不大;疲劳断口均分为裂纹源区、裂纹稳态扩展区和瞬断区,疲劳断口中均只有一个裂纹源,疲劳裂纹都是在表面较深车痕的根部萌生并向内扩展。

参考文献:

[1] SMITH R A, HILLMANSEN S. A brief historical overview of the fatigue of railway axles[J].Proceedings of the Institution of Mechanical Engineers Part F:Journal of Rail and Rapid Transit, 2004, 218(4):267-277.

[2] 侯卫星.车轴疲劳可靠性研究初探[J].铁道车辆,1989,27(1):7-11.

[3] 石塚弘道,唐作华.车轴轻量化途径[J].国外铁道车辆,1992(1):35-39.

[4] 孙蕾,陈蕾.铁路货车RD2型车轴轴颈卸荷槽质量问题研究与对策[J]. 铁道车辆,2006,44(5):11-17.

[5] 李炳华,杜欣.高速机车车辆车轴的疲劳设计[J].内燃机车, 2000(1):14-20.

[6] 米彩盈, 李芾.高速动力车车轮强度分析的工程方法[J].轨道机车与动车, 2000,9(1):14-20.

[7] 周平宇.高速动车组车轴材料及疲劳设计方法[J].铁道车辆,2009,47(2):29-31.

[8] 黄国,黄海明,王超,等.45#车轴钢疲劳性能试验研究[J].中国铁道科学,2013,34(4):71-76.

[9] 张大鹏,陈光雄,田合强.车轴轮座微动损伤对车轴疲劳寿命的影响[J].机械设计与制造,2009(1):113-115.

[10] 徐延海,赵永翔.LZ50车轴钢疲劳短裂纹萌生的数值模拟[J].应用力学学报,2009,26(3):589-593.

[11] 米谷茂.残余应力的产生和对策[M].朱荆璞,邵会孟,译.北京: 机械工业出版社,1983.