马滩红水河大桥钢管焊接质量无损检测与监控分析

2018-04-27唐瞻鹏

唐瞻鹏

(广西桂通工程咨询有限公司,广西 南宁 530028)

0 引言

拱肋是大跨度钢管混凝土拱桥的主要受力构件,其加工与焊接质量直接影响到整座桥梁的施工质量[1-2]。拱肋一般要求在专业的钢结构制造厂内焊接成节段,再运输到桥位进行拼接安装,为了保证钢管的焊接加工质量,必须加强对钢管焊接质量的无损检测与监控[3]。本文以马滩红水河特大桥为例,介绍了钢管拱肋加工过程中,拱肋加工焊接无损检测技术及相应的质量控制方法,供类似钢管混凝土拱桥施工参考。

1 工程概况

泉州至南宁高速公路柳州(鹿寨)至南宁段改扩建工程来宾马滩红水河特大桥主桥是计算跨径为320 m的中承式钢管混凝土拱桥,主拱矢跨比为1/4。桥梁分为左右两幅,每幅桥面宽度为20.5 m。主桥结构布置如图1所示。

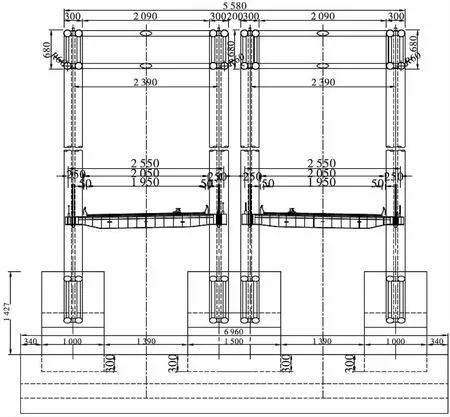

拱肋采用钢管混凝土桁架结构,拱脚桁高12 m,拱顶桁高7 m,宽3 m。单根拱肋采用4根φ1 200,管厚为32 mm、28 mm、24 mm及22 mm的不同厚管组成上下弦管;弦管之间水平采用φ813×20 mm钢管横向连接;竖、斜腹杆均采用φ610×16 mm的空钢管。全桥拱肋上下弦管之间共设24道X型或K型横向联系钢管,均采用φ920×16 mm的空钢管;肋间横梁和立柱横梁为全焊结构的钢横梁。主桥横断面结构如图2所示。

主拱肋钢结构制作总重量约9 000 t,为国内目前用钢量最大的桥梁,主要受力钢板材质为Q345C。其中主弦管重量为4 538 t,腹管重量为1 695 t,横撑钢管重量为916 t。马滩红水河特大桥桥拱的钢结构尺寸大,对施工组装与焊接技术要求高,质量标准严。

图1 主桥结构示意图(单位:cm)

图2 主桥横断面构造图(单位:cm)

2 焊接无损检测

为了保证钢管接头间焊接质量,防止焊缝出现裂纹、气孔、固态夹杂物、未焊透和熔深不足等质量缺陷,焊缝必须进行严格无损检测,以保证相应的控制质量。

2.1 焊缝无损检测的内容

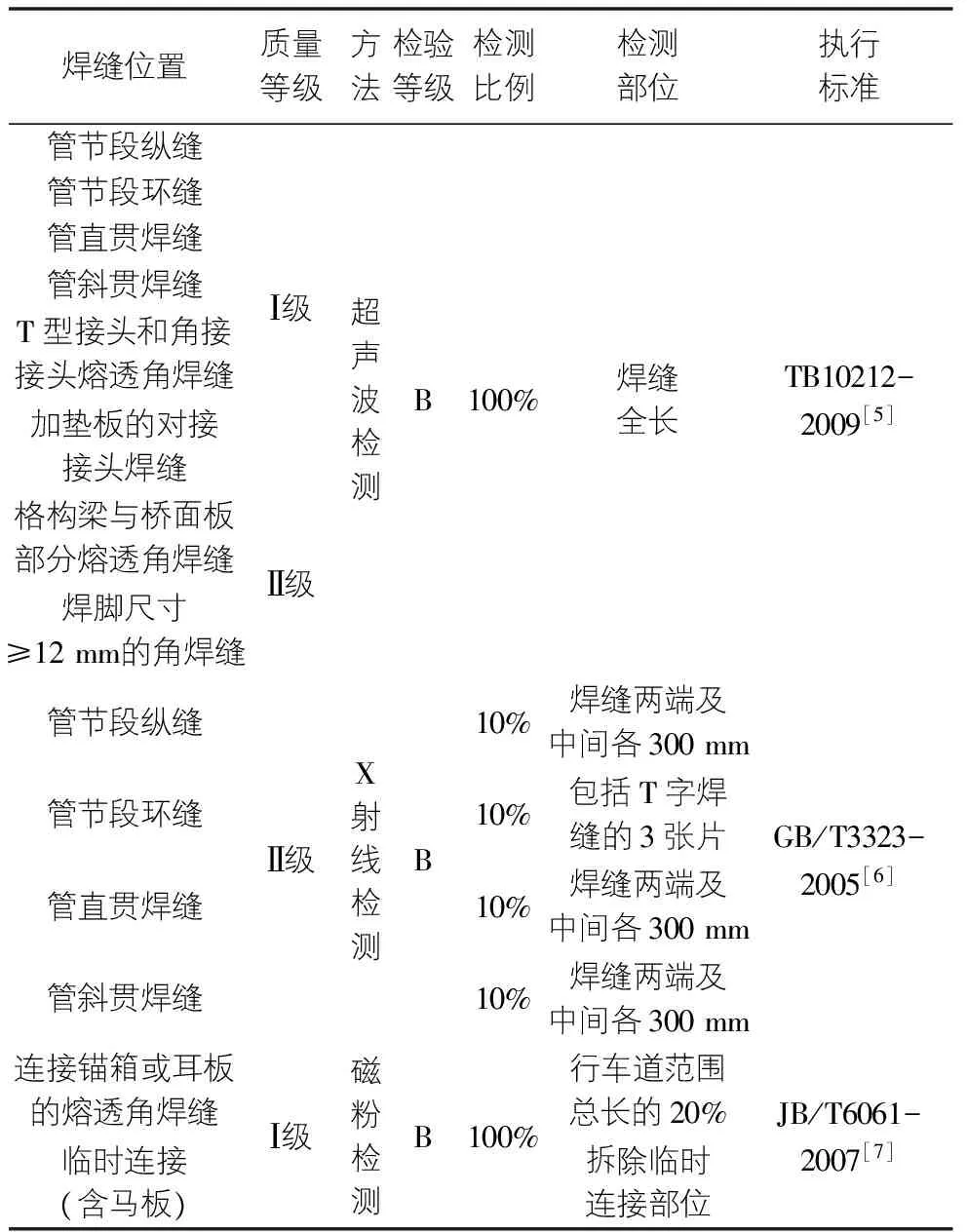

根据来宾马滩红水河特大桥设计说明及施工规范[4],本桥焊缝的无损检测质量等级及检测范围见表1。

表1 无损检验等级及检测范围表

2.2 无损检测方法

焊缝经过外观检查合格后,可在焊接24 h后进行焊接的无损检测。本桥梁钢管加工的无损检测方法如下:

2.2.1 超声波检测

超声波探伤采用HG-D200C、HG-D202C型全数字超声波探伤仪进行。此类超声波探伤仪采用高亮的TFT彩色液晶屏,实时记录探伤过程,具备焊缝、板材的基本检测功能,也能实现直缝焊管内外圆周向如表面波、爬波、小角度纵波检测,还可测试与检测面垂直或倾斜裂纹的自身高度与倾斜角度。

本桥管节段纵缝、管节段环缝、管直贯焊缝及管斜贯焊缝均要求进行超声波检测,并专为本项目编制了超声波检测工艺卡。检测按照来宾马滩红水河特大桥设计说明书及相应标准选择适当的试块和探头[8-9]。其中试块选为CSK-ⅠA及RB-2,根据本项目规定厚度选择标称频率2~5 MHZ的探头,探头前沿为8~12 mm,探头折射角应选为K2~K2.5。

确定好仪器、试块、探头后,制作DAC曲线,并对按照《TB 10212-2009》标准制作好的DAC曲线设置扫查灵敏度,要求对灵敏度补偿。现场焊缝表面光洁度达到探伤要求后再进行检测。探头移动区宽度应为1.25 P(P=2 Kt)。

2.2.2 射线检测

钢管的加工焊接质量及内部缺陷采用XXG-2505(3005型、XXG-3205型)X射线探伤机及XXH-2505型周向X射线探伤机进行。

X射线检测时透照方式采用纵缝透照、环缝外透照及内透法进行。透照张数按设计规定的壁厚和筒体大小选择每种筒体的透照次数,其中:管节段纵缝为3张(焊缝两端及中间各250~300 mm);管节段环缝为3张(包括丁字焊缝处的2张片)。射线探伤的几何条件为主拱焦距600 mm,一次透照长度280 mm。操作时采用磁力贴片夹或磁铁以保证胶片与焊缝紧贴。胶片均进行手工处理并机械烘干,要求每张底片均要有完整的编号系统卡。

2.2.3 磁粉检测

采用MY-2型电磁轭磁粉探伤仪对连接锚箱或耳板的熔透角焊缝及拆除临时连接部位进行检测。该类型电磁轭磁粉探伤仪为采用磁场磁化工件的原理设计而成的无损检测仪器,对被探工件的裂纹显示清晰,性能可靠稳定、操作方便,适用平面焊缝、角焊缝、钢管及形状复杂零件的探伤检测。磁粉检测工艺按JB/T6061-2007标准执行。

3 无损检测监理要点

3.1 焊接方案审核

监理时一定要加强对焊接方法及焊接质量的无损检测方案进行仔细审核,重点是审查加工制造厂的机械设备及场地是否满足要求、焊工及无损检测人员的持证上岗情况、相关的质量及安全控制措施。特别是要求承包人进行焊接工艺评定试验,严格按焊接工艺评定报告进行焊接工艺编制[10-11]。

3.2 加强承包人自检

钢管的加工与焊接过程,应要求承包人按规范及设计要求进行自检。所有钢管焊缝均采用超声波探伤检验和X光拍片,如检验不合格必须返工。对于小夹角的仰俯焊区,还应进行中间过程检验,在打底焊后进行外观检查,外观合格后方能继续焊接第二层及面层。钢管对接采用坡口焊,焊缝与上下钢管的环缝应尽量错开,以减少重复施焊。

3.3 实施全过程监理监控

钢管拱架拱肋的加工控制对后续拱圈混凝土施工乃至整个施工过程都十分重要,钢结构加工制造程序应严格按照相关规范规程和设计要求执行,并实行全过程施工监理。对钢管加工过程、焊接工艺及成品进行相应检查监控。钢结构制造过程中,监理应加强各环节的验收检查,不合格产品严禁进入下道工序,特别是不合格产品绝不能运至施工现场安装。钢结构制造中确保焊接质量和节段几何精度要求同等重要,加工制造应制定相应对策措施,确保工程质量[12]。各方必须重视钢管加工质量,确保其质量符合设计要求,并严格按无损检测报检流程图(图3)进行相应监控。

图3 无损检测报检流程图

3.4 加强监理抽检

监理对于加工好的钢管构件要按要求进行相应的抽检。对于气孔、外观缺陷、裂纹、夹渣末溶合、弧坑、焊瘤等可用肉眼或放大镜检查;对咬边及焊缝坡口用焊缝量规量测;贴角焊缝焊角宽用钢尺检查;焊缝间歇误差检测方法用塞尺。同时,引入有资质的第三方进行焊接质量检测,检测时监理应该进行旁站。

当检测中发现超标缺陷时,应及时通知施工方对存在超标缺陷的焊缝进行返修处理,返修后按原检测方法对焊缝进行复检。并对返修后仍不合格的焊缝加倍抽检。

3.5 加强对成品运输的监控

本桥的钢管拱加工场地在柳州市区,离拱桥架设地点来宾市的距离约70 km,运输时采用大型卡车运输。因部分加工好的构件体积较大,存在一定的超宽超大时,构件只能选择通过二级公路运输,为了保证构件运输时不变形,不刮碰,要求运输时一定要采取合理的装车方法及做好相应的支撑,消除杆件早期的附加应力,不允许节段发生影响安装精度的变形,必要时让现场监理跟车监督。

4 结语

由于本钢管混凝土拱桥的加工焊接在厂内条件进行,加工施工方法合理,焊接质量控制良好,现场加工焊接控制方法到位,桥梁的拱架施工质量得到了较好保证。目前,本桥的钢管拱肋已经吊装架设完成,经过第三方检测表明钢结构加工焊接质量及钢管拱肋的线型均符合规范要求,为保证后续工序的施工提供了良好的基础。

[1]王玉银,惠中华.钢管混凝土拱桥施工全过程与关键技术[M].北京:机械工业出版社,2010.

[2]陈宝春.钢管混凝土拱桥(第二版)[M].北京:人民交通出版社,2007.

[3]JTG/TF50-2011,公路桥涵施工技术规范[S].

[4]GB50661-2011,钢结构焊接规范[S].

[5]TB10212-2009,铁路钢桥制造规范[S].

[6]GB/T3323-2005,钢熔化焊对接接头射线照相和质量分级[S].

[7]JB/T 6061-2007,焊缝磁粉检测[S].

[8]GB/T 11345-2013,焊缝无损检测:超声检测技术、检测等级和评定[S].

[9]CECS 21:2000,超声法检测混凝土缺陷技术规程[S].

[10]王朝华,王 弘,姜 峰.南昌生米大桥拱肋施工质量控制[J].世界桥梁,2008(4):22-25.

[11]狄海飞.郧县汉江二桥钢管混凝土系杆拱桥拱肋制作、安装研究与应用[D].福州:西安建筑科技大学,2014.

[12]杨占峰,王东霞,覃 碧.合江长江一桥钢管拱肋高空焊接质量控制分析[J].西部交通科技,2014(7):88-91.