氧氮过滤器滤芯的优化设计

2018-04-27王鹏飞郭春立于慧洁刘海飞

王鹏飞,唐 强,郭春立,张 杰,曹 岭,于慧洁,刘海飞

(北京航天发射技术研究所,北京 100076)

0 引言

低温加注系统中氧氮过滤器安装于加注管路末端,用于去除加注管路系统中多余物颗粒,保证推进剂进箭的洁净品质,在一定程度上决定着低温加注任务的完成甚至整个任务的成败。

低温加注系统要求氧氮过滤器必须具备流动阻力小、工作可靠性高、工艺性和经济性好、便于滤芯的检查和更换等特点。金属丝网阻力小、可焊接、强度高、能较好的承受热应力及冲击[1-2]等要求,而流体流经直流式Y形(斜插式)壳体阻力小[3],常作为氧氮过滤器的外壳结构。目前,国内低温加注系统中氧氮过滤器采用Y形直流式壳体、单层金属丝网+金属骨架+固定件的结构形式。该种结构特点的过滤器已得到应用,然而在液氧加注系统调试中,液氧转注过程中出现了滤网破裂的故障,因此,为了满足低温加注系统要求,顺利完成液氧推进剂的加注,有必要对滤芯结构进行优化,提高工作的可靠性。

1 氧氮过滤器的结构

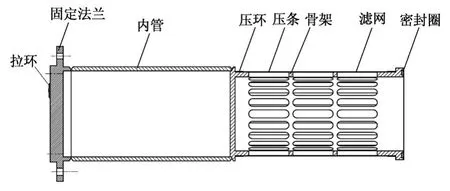

低温加注系统中氧氮过滤器采用斜插式壳体、金属骨架+丝网+固定件滤芯设计方案,主要包括壳体、滤芯、堵盖、紧固件、密封垫等,如图1所示。

氧氮过滤器中壳体作为过滤器的主体部件,与堵盖、紧固件、密封垫组成承压壳体。滤芯作用是去除来流液氧液氮中固体杂质,滤芯的完好性和有效性很大程度上决定了过滤器的工作效率。图2为原滤芯结构示意图,滤芯主要由位于其轴线上部的隔热部分(内管段)、中部的通流部分(滤网段)、下部的密封部分组成,中间通流部分起到介质流动通道和去除固体杂质作用。密封部分通过燕尾槽中模压的聚四氟乙烯密封环与壳体中密封座、密封环面组成密封副,防止杂质从下部直接进入过滤器下游。滤芯需要保证足够的有效通流面积(不小于管道通流面积的1.5倍);骨架与滤网、固定件(压条、压环)之间有足够的结合强度;下部与壳体之间有良好的密封性能。

图1 氧氮过滤器结构示意图Fig.1 the structure of the nitrogen and oxygen filter

图2 原滤芯结构示意图Fig.2 the structure of the nitrogen and oxygen filter element

分析滤芯的结构可知,滤网开裂的原因在于滤网、骨架、固定件三者的结合强度不足,在液流冲击下发生局部固定点失效导致滤网开裂,通过观察滤网开裂局部实物发现骨架通流部分为6个长条形孔,滤网、骨架、固定件的电阻焊焊点(固定点)偏少,焊点之间轴向方向和径向方向(根据滤芯结构特点,仅能在非开孔部分进行滤网、挂架、固定件之间的固定)间距较大,同一轴向位置,最多有6个固定点,焊点分布不利于保证滤芯耐压力、液流冲击,焊点外观、焊点间距、焊点分布一致性不好,特别是纵向固定件(压条)和横向固定件(压环)之间结合部位无焊点,而来流方向靠近密封侧压条与压环结合部位液流速度较快,冲击较大。压条与端面间的最近焊点距离端面较远,且滤网在骨架外侧缠绕重合部分较少,一旦固定件局部开裂,容易发生滤网开裂现象。主要目的在于提高滤网、骨架、固定件三者的结合强度,从而提高滤芯抵抗介质压力、液流冲击的能力,提高过滤器滤芯的工作可靠性。

2 过滤器滤芯的优化

根据上述分析,过滤器滤芯优化主要方法为增加滤网、骨架、固定件三者结合(固定)点的数量,改善结合点分布和提高结合点质量控制,从结构设计和工艺方法两方面进行。

2.1 结构设计优化

(1)通过将内骨架筋条周向均布的6个长条孔分为3排长条孔,每排长条孔均为周向均布的20个长条孔,如图3所示,筋条和长条孔在圆周方向上间隔布置,在保证内骨架加工工艺前提下,筋条数和长条孔数越多,增加轴向固定件(压条)个数,同时在满足通流面积时筋条尽可能宽,以保证焊接工艺性;(2)为保证内骨架足够的刚度,筋条需要保证一定厚度,不低于4 mm,而固定件便于成形,尽可能薄(1 mm)。根据过滤精度和滤网标准,滤网厚度为0.04 mm,为保证3个厚度差异较大的零件焊接强度,同时避免较大的焊接变形,采用能量密度大、热变形较小的电阻焊;(3)增加滤网在内骨架表面缠绕重合部分宽度,重合部分增加至5个单元(周向方向1个筋条+1个长条孔);(4)压条设置为两端凸出形状,两端凸出部分压在压环上,且通过氩弧焊与压环进行固定。

图3 改进后滤芯结构示意图Fig.3 the optimized structure of the nitrogen and oxygen filter element

2.2 工艺优化

(1)压条、压环修边:点焊前应对压条压环各边进行修磨,去除毛刺,避免出现虚焊现象;(2)滤网完成下料后,对4个飞边进行处理,方法为用两块厚5 mm紫铜板将滤网沿厚度方向夹住,使滤网边缘正好露出,将氩弧焊机电流调至5 A(参考),对滤网边缘飞边用氩弧焊进行烧熔处理;(3)压条凸出部分与压环之间通过氩弧焊点焊连接,在两个侧面均进行点焊;(4)压环对接接缝宽度应控制在1 mm左右,环向接缝部位尽量处于骨架周向未开长条孔处(方便用压条凸出部分对接缝部位变形进行控制);(5)需保证沿骨架周向在每个长条孔中心位置处设置点焊点,焊点尽量保证位于骨架两端轴线方向未开长条孔部分中心位置,如两长条孔中心周向距离大于15 mm,在压环两点焊位置中心增加压焊点,直到任意两点焊中心距离在8~12 mm,如图4所示;(6)压条中部直边部分两端点焊点尽量靠近压条两端折边折点,焊点中心距折点不大于6 mm,压条点焊点距控制为10~12 mm[5]。

图4 压环焊点布局示意图Fig.4 the optimization of the welding pot in the round fasten piece

3 模拟验证

3.1 模拟工况

3.1.1 物理模型

为验证上述设计改进措施的有效性,运用AN⁃SYS软件模拟了DN100氧氮过滤器正向流动工况,对过滤器进行了流固耦合计算,分析了结构改进前和改进后的应力分布特征。改进前后状态滤芯结构区别如下:

(1)分析滤网骨架筋条数量增加(6根到12根),分别如图5(a)和(b)所示;

(2)单根筋条上焊点增加(由10个增加到20个),分别如图5(c)和(d)所示;

图5 过滤器滤芯结构图Fig.5 the structure of the filter element for simulation

(3)滤网压条两端外翻与压环进行氩弧焊,如图5(d)所示。

3.1.2 边界条件及介质物性参数

(1)进出口边界条件。进口边界条件:质量入口,体积流量为600 L/min;出口边界条件:压力出口,0.4 MPa;(2)壁面条件设置。绝热壁面,表面粗糙度0.2 mm;(3)介质材料物性。流动介质为液氮,温度为77 K;(4)流体部分的计算网格数为1 400万,结构部分的计算网格数为130万。

3.2 结果分析

3.2.1 流场计算

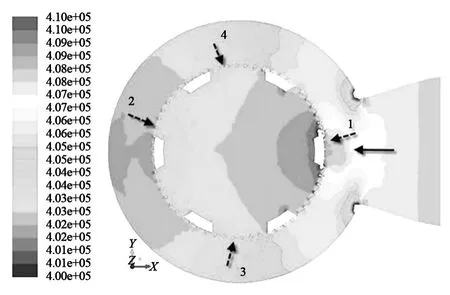

距滤芯底部0.1 m处的压力分布如图6所示,其中流动方向如图6实箭头所示,虚箭头给出了不同位置的编号(点1~点4),其中,点1正对流动方向,点2背对流动方向,点3、点4与流动方向垂直。

图6 距滤芯底部0.1 m处的压力分布图Fig.6 The pressure distribution of the 0.1meter location away from filter bottom

另外,图6呈圆周状分布的点阵是滤网截面,6个圆周状分布的梯形面是支架截面。由图6可以看出,点1处滤网内外压力分布最不均衡,点3、点4内外压力分布最为均衡,点2处内外压力分布不均衡度有所加大。

3.2.2 结构计算

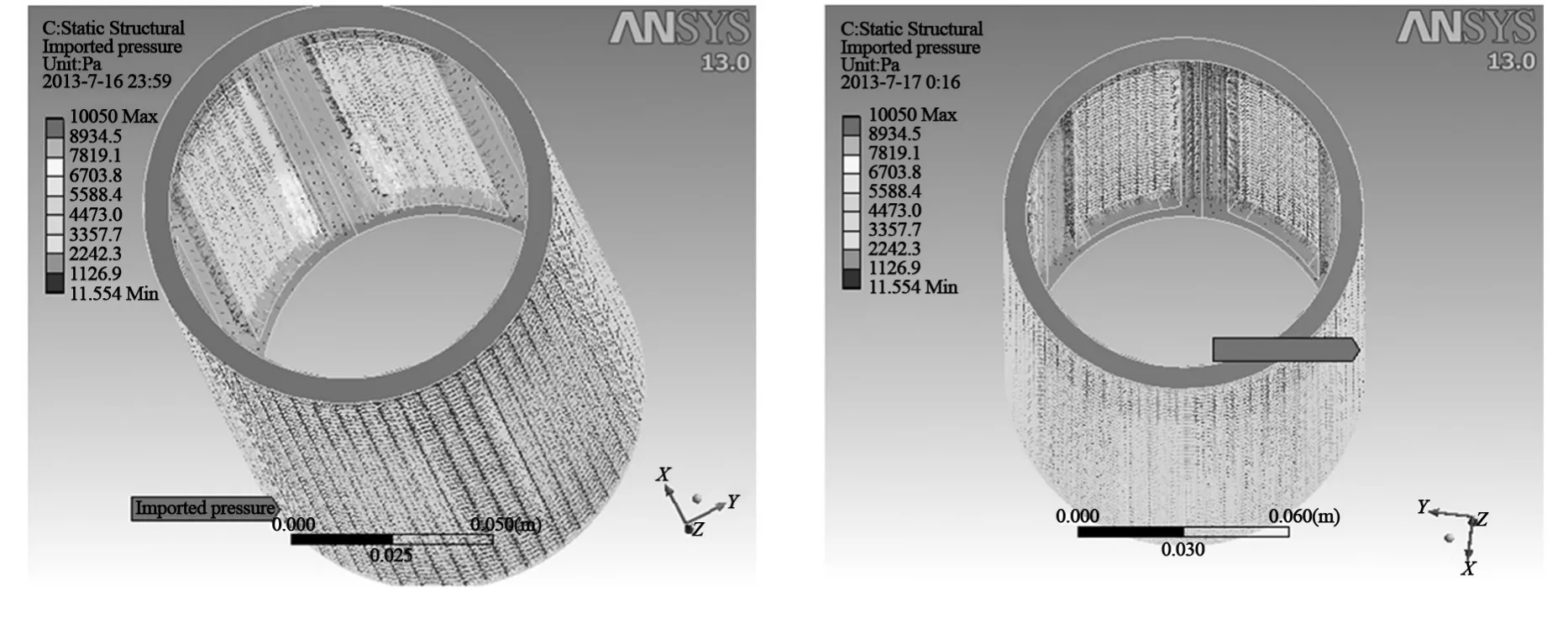

流固耦合面的压力分布如图7所示,可以看出,最大值分布在入口处。

图8反映4个不同观察角度的滤芯变形量,可以看出,点1变形量最大,点2次之,点3和点4最小。

图7 流固耦合面压力分布图Fig.7 the pressure distribution of the fluid and solid coupling interface

图8 滤芯变形量图Fig.8 the deformation of the filter element

根据仿真计算结果,结构改进后的应力分布较改进前更加均匀,无明显的应力集中现象,最大应力由500.54 MPa降至26.95 MPa。

4 实验验证

为验证上述设计和工艺改进措施的有效性,通过液流冲击试验和液氮浸泡试验,对滤网、骨架、骨架三者焊接强度、滤芯的抗液流冲击能力进行试验验证,具体方法为:过滤器滤芯完成点焊后进行液流冲击试验,用高压水枪(出口压力不小于2.0 MPa)对滤芯通流部分各处进行由外到内、由内到外两个方向的冲击试验,重点是滤网圆周方向搭接处和滤网轴线方向与骨架搭接处,冲击时间不低于5 min。冲击结束后滤芯不出现压条、压环焊点脱落、滤网破裂、滤网脱开现象。

冲击试验合格后进行液氮浸泡试验。方法为:浸泡在液氮中不少于1 h,自然回温后检查点焊质量,反复1次。

氧氮过滤器滤芯改进设计后至今,各规格各批次滤芯均进行液流冲击和液氮浸泡试验,未发生焊点脱落、滤网破裂和滤网开裂现象。

氧氮加注系统用过滤器进行上述改进后,DN80、DN100、DN125、DN150四种规格过滤器圆满完成加注任务,其中DN100、DN125、DM150氧氮过滤器经历了泄回流量500 L/min的考验。

5 结论

对氧氮过滤器滤芯进行了改变长条孔形状、增加长条孔数量、增加滤网缠绕重合长度、压条两端翻边设计等结构设计优化和加密电阻焊焊点、优化电阻焊焊点分布等工艺优化,并通过数值模拟、实际应用情况均表明了优化措施的有效性。

参考文献:

[1]李娟,石玉美,汪荣顺,等.金属丝网过滤器性能影响因素研究[J].过滤与分离,2007,17(1):5-7.

[2]刘鹏飞.金属丝网滤清器阻力特性预测方法研究[D].哈尔滨:哈尔滨工程大学,2013.

[3]杨源泉.阀门设计手册[D].北京:机械工业出版社,1992.

[4]王同庆.液压过滤器的选择与设计[J].过滤与分离,2002,12(2):29-30.

[5]李亚江.实用焊接技术手册[D].河北:河北科学技术出版社,2002.