基于DSP的高精度舵机伺服控制器设计

2018-04-26朱纪洪

宋 晗,和 阳,朱纪洪

(1.江苏大学,镇江 212013;2.清华大学,北京 100084)

0 引 言

舵机是飞行器系统的重要组成部分,同时也是飞行器控制系统的执行设备。按照一定航线运行的飞行器通过舵机带动舵面,使其偏摆以调整飞行姿态,因此舵机性能的优劣直接影响飞行品质的高低[1-2]。由无刷直流电动机、减速机构和驱动控制器组成的舵机驱动控制硬件平台,可以输出要求转矩的同时节省飞行器空间和负重。在此基础上,运用经典控制理论与方法可以实现快速、精确、稳定的控制。驱动控制器和伺服控制算法共同组成了飞行器伺服控制系统[3-4]。

本文结合具体科研项目介绍了一种应用于小型无人飞行器的电动系统控制器设计,驱动控制器硬件平台采用DSP和CPLD相结合的方案,分别负责控制算法的执行及逻辑控制与保护。外围电路包括:基于旋转变压器的位置与转速的信号采集电路,电流采集电路,驱动电路和通信电路。在此基础上,为实现高精度伺服控制,控制策略采用由电流环、转速环、位置环构成的3闭环结构,通过在位置环引入转速反馈,代替传统比例微分控制中的位置误差微分量,以改善动态特性的同时,抑制位置反馈中的噪声。整个伺服系统经过通信电路接收指令信号,在主控单元内进行控制律计算,通过功率模块驱动舵机工作,实现飞行器姿态控制。

1 控制器结构及硬件设计方案

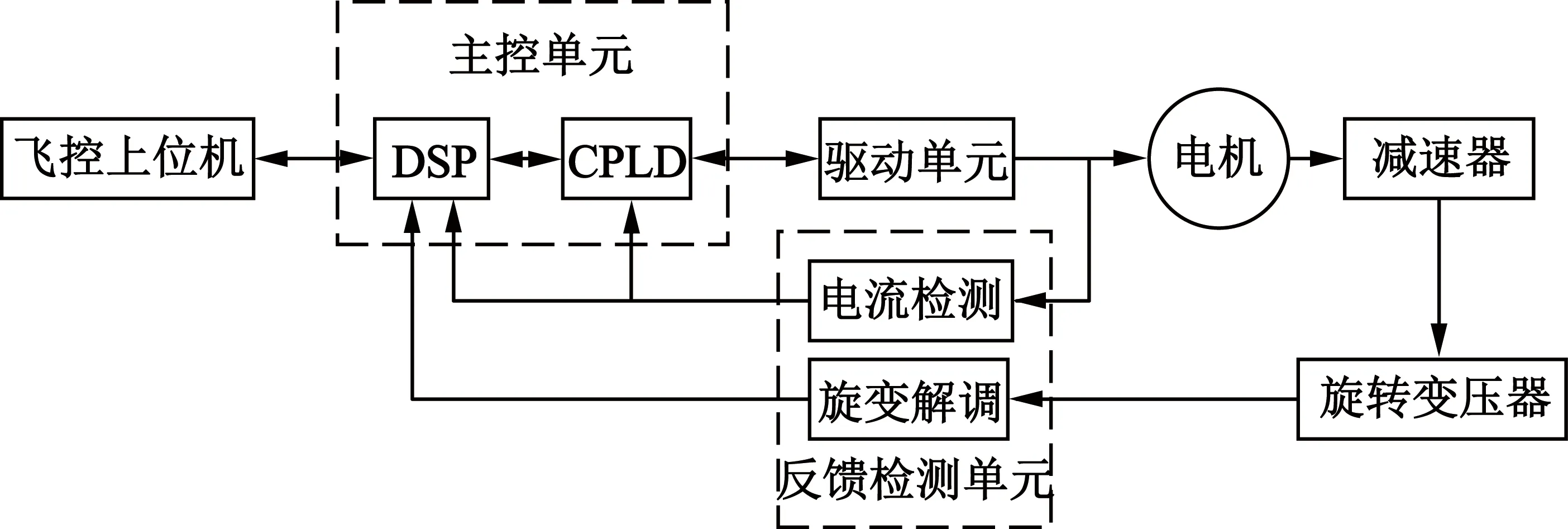

伺服控制器硬件部分主要由控制器单元、驱动单元、反馈检测单元等构成[5]。控制器硬件结构如图1所示。飞控上位机发出的控制指令,通过通信端口传输给控制器单元,控制器单元进行数据处理后,将栅极驱动信号传输给驱动单元进而驱动电机运转,反馈检测单元采集电机运行时的状态信息传输给控制器单元进行闭环数据处理。

图1 飞行器舵机控制器结构示意图

1.1 控制器单元

系统主控制单元由DSP和CPLD构成。DSP选用TI公司的TMS320F28069,该芯片不仅拥有丰富的外设接口,而且支持单精度浮点运算,主要负责指令的接收、数据采集与处理、控制律的执行等功能。

CPLD选用LATTICE公司的LC4128芯片,该芯片具有编程简单,工作稳定等优点,且可实现灵活的数字逻辑处理功能,进而简化外围电路,主要用于系统保护信号的处理,分担部分DSP运算,处理换向逻辑等。

1.2 驱动单元

驱动电路在设计过程中为节省空间体积,保证可靠性,选用TI公司的DRV8313全桥驱动芯片进行电机的驱动控制。DRV8313芯片内部集成三相全桥驱动电路,最大输出电流2.5 A,母线支持8 V~60 V供电,最高支持250 kHz的开关频率,芯片集成保护电路,可通过设计外围电路设置过流保护和低压保护等。

1.3 反馈检测单元

反馈检测单元主要包括位置与转速检测单元和电流检测单元。其中位置与转速的检测通过旋转变压器及解调电路实现,电流检测通过电流传感器芯片实现。

位置与转速检测单元通过旋转变压器(以下简称旋变)对电机转子位置进行获取,具体工作原理如图2所示。旋变解调芯片在提供电压及时钟后产生差分激励信号EXC+与EXC-,经过电压调理后进入旋变初级线圈绕组,旋变次级线圈产生2组互差90°的正弦差分信号SIN+与SIN-和COS+与COS-,经过调理电路与隔离运放后返回给解调芯片[6-7]。本文选用的旋变解调芯片为ADI公司的AD2S1210芯片,该芯片具有10~16位分辨率,集成正弦振荡器,可产生一组差分信号,用于激励旋转变压器。芯片集成SPI接口,可与DSP进行通信,传输解调后的数据。

图2 基于解调芯片的旋变工作原理

(1)

将VIOUT接口连接到DSP的ADC端口,在DSP中进行解算即可得到对应电流值。

2 模型搭建与控制策略设计

为实现高精度伺服控制,本文的控制器采用3闭环控制结构,即电流环、转速环、位置环。电流环依靠电流传感器芯片采集电流数据,并通过MCU经AD解算得到电流值实现闭环,位置环与转速环由旋变采集回来的位置及转速数据构成闭环。通过3闭环控制结构,可以实现位置的快速跟踪,同时电流及转速的调节更为迅速,使得系统具有较为优异的起停性能。

2.1 无刷直流电动机数学模型搭建

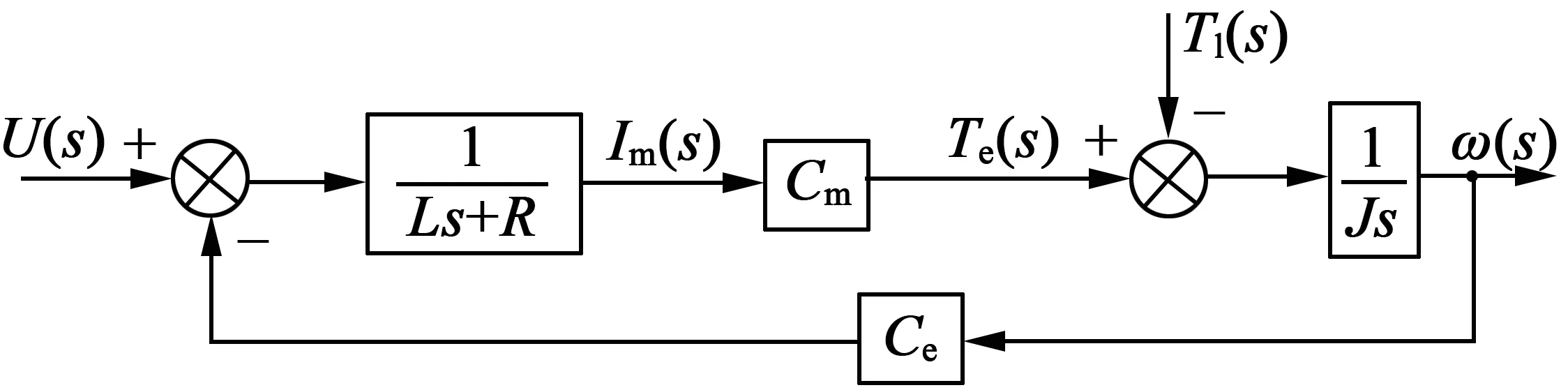

本文的无刷直流电动机实质上是一种特定类型的永磁同步电动机,转子磁极采用瓦形磁钢,其感应电动势为梯形波[8-9]。假设三相定子绕组采用星形连接方式,同时将磁路中存在的如齿槽效应、涡流等损耗、磁路饱和进行忽略。根据电机运行原理,无刷直流电动机数学模型搭建如图3所示。

图3 无刷直流电动机数学模型

图3中,系统输入量U(s)为电机电枢两端的输入电压,L为电枢回路中电感,R为电枢回路中电阻。在U(s)作用下产生电枢电流Im(s),Im(s)产生转动力矩Te(s),其中Cm为转矩常数。Tl(s)为负载力矩,J为转动惯量,系统输出电机转速ω(s),同时产生反电动势,Ce为反电动势常数。转动惯量J计算公式:

(2)

式中:Jm为电机自身转动惯量;Jl为负载的转动惯量;n为减速比。

2.2 控制策略设计

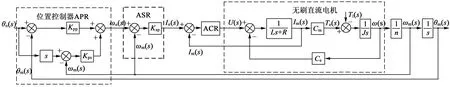

根据多闭环控制系统的设计原则,从内环向外环开始设计,即首先设计电流环。电流环主要作用是保证电流跟随给定[10],提升系统的刚度。电流控制器采用比例控制加滞后校正器进行设计。转速控制器采用比例控制。位置环用于实现舵机位置的快速跟踪,其控制器采用比例控制,并将位置指令进行微分处理后,与引入至控制器中的转速作差,最终实现比例微分控制。系统整体的结构框图如图4所示。

图4 三闭环控制系统结构框图

系统指令的输入量为位置θa(s),θm(s)为输出位置,系统通过位置控制器APR后输出舵机转速控制指令ωa(s),与反馈转速ωm(s)的差通过转速控制器ASR后输出电流控制指令Ia(s),Ia(s)与反馈电流Im(s)的差通过电流控制器ACR后输出控制电压U(s)。控制电压输入到虚线标识内的无刷直流电动机模型中,输出转速,经过转速比及积分后得到电机的输出位置θm(s)。

电流控制器ACR结构如图5所示,I*(s)为电流控制器的输入量,经过比例调节、滞后校正器与功率放大模块后,输出控制电压U(s)。其中Ks为功率模块增益比,Ts为功率模块开关频率。滞后校正器设计时,根据电流环开环传递函数伯德图进行校正。

图5电流控制器ACR结构

转速控制器ASR采用比例控制进行调节。ωa(s)与ωm(s)作差后输入至转速控制器,经过比例调节输出电流控制指令Ia(s),其中Ksp为比例调节系数。

位置控制器APR结构如图4中虚线部分所示,位置指令θa(s)与反馈位置θm(s)作差的结果经过比例调节后得到位置误差调节量,θa(s)经过微分后与转速反馈ωm(s)作差的结果经过比例控制得到微分量,将微分量与位置误差调节量相加得到舵机转速控制指令ωa(s),其中Kpp与Ksp分别为2个比例环节的调节系数。

4 仿真与测试

4.1 控制策略仿真

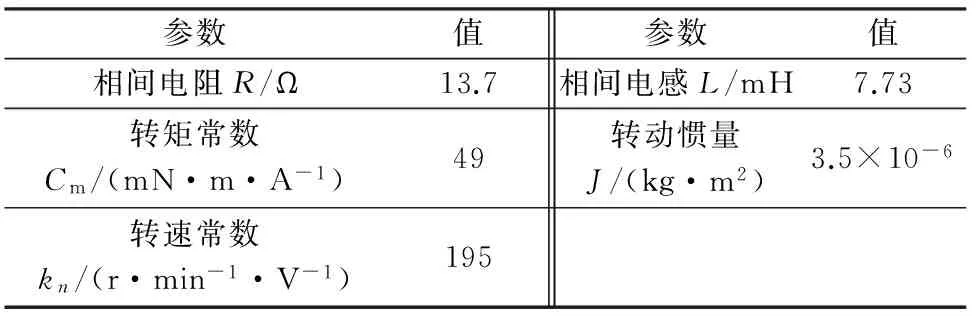

实际设计中选用的电机为Maxon公司生产的EC-32 flat电机(267121),根据电机使用手册可以查阅到电机相关参数,如表1所示。

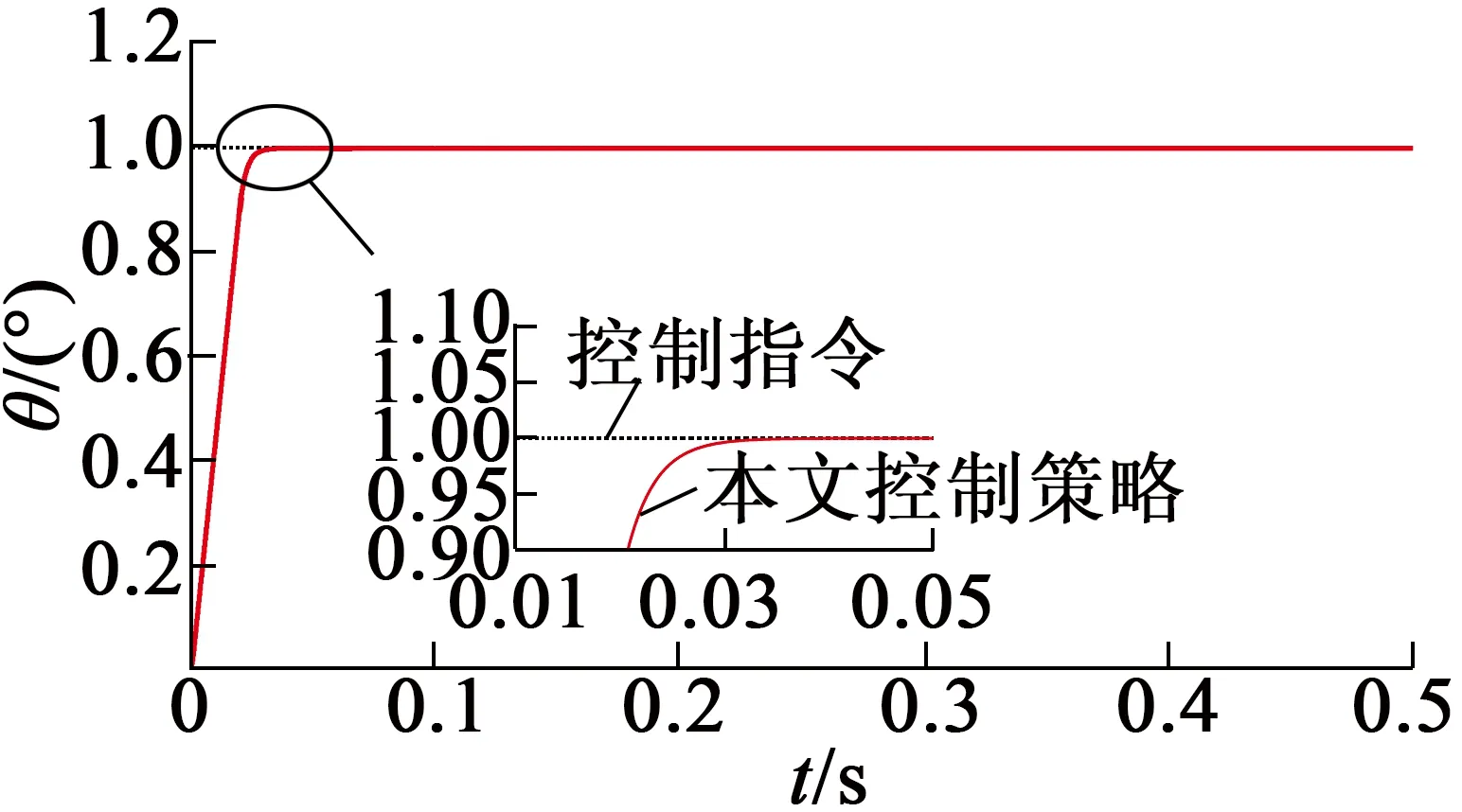

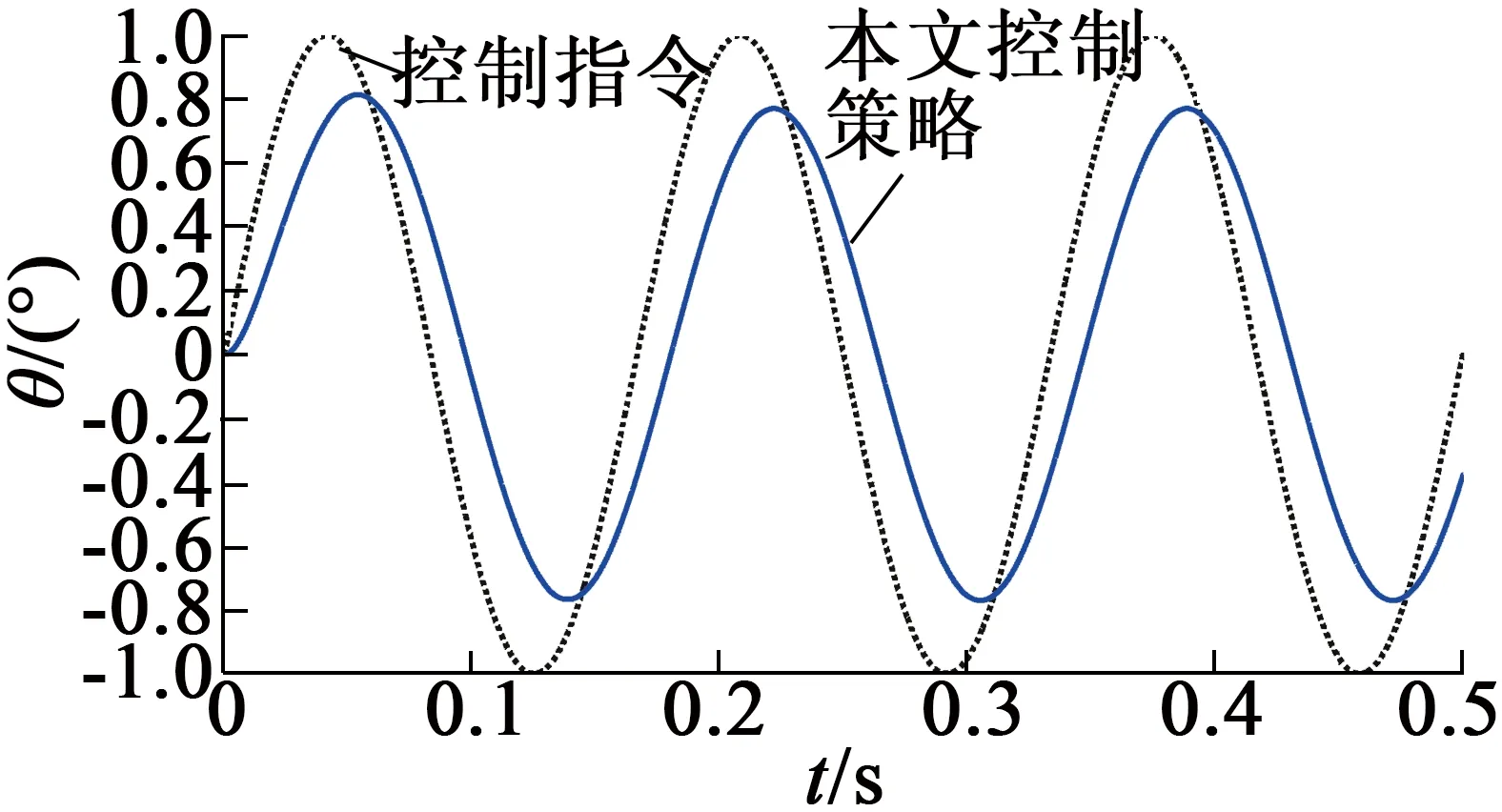

根据系统框图与控制器为模型,通过Simulink进行仿真。阶跃响应仿真如图6所示,控制策略的调节时间约为0.04 s,系统没有超调,达到稳定后没有稳态误差,说明该控制策略提高了系统阻尼,降低了系统超调,具有良好的稳态特性。图7为输入6 Hz正弦指令信号的仿真结果。从图7中可以看到,控制策略幅值衰减至0.77,而相位滞后控制指令30.2°,说明该控制策略较好地跟随了指令信号,具有良好的动态特性。综合2种仿真测试,说明本文控制策略的动态特性及稳态特性均良好,一定程度提高了系统带宽,保证了系统的性能。

表1 EC-32 flat(267121)电机参数

图6 阶跃响应

图7 6 Hz正弦信号响应

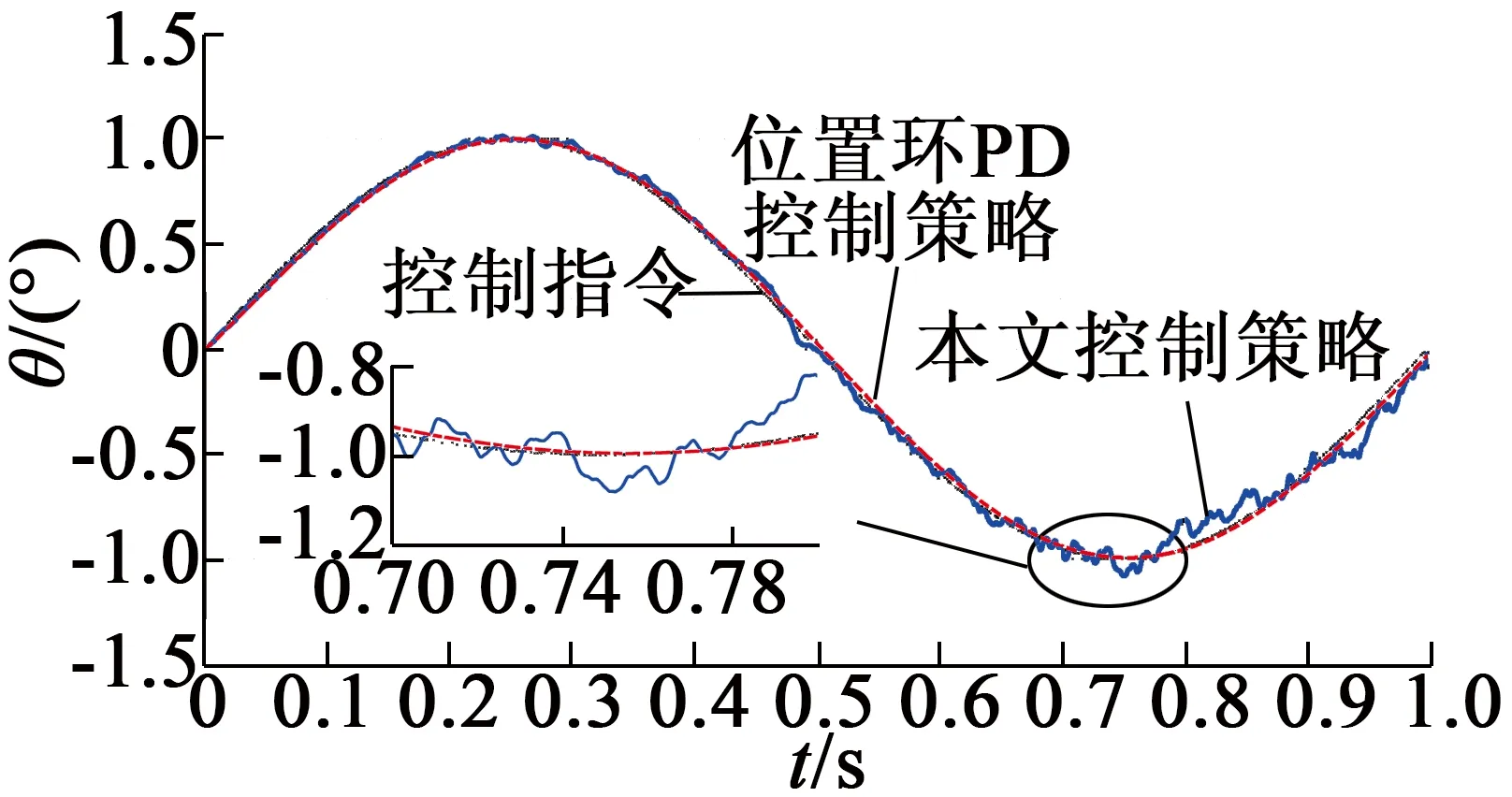

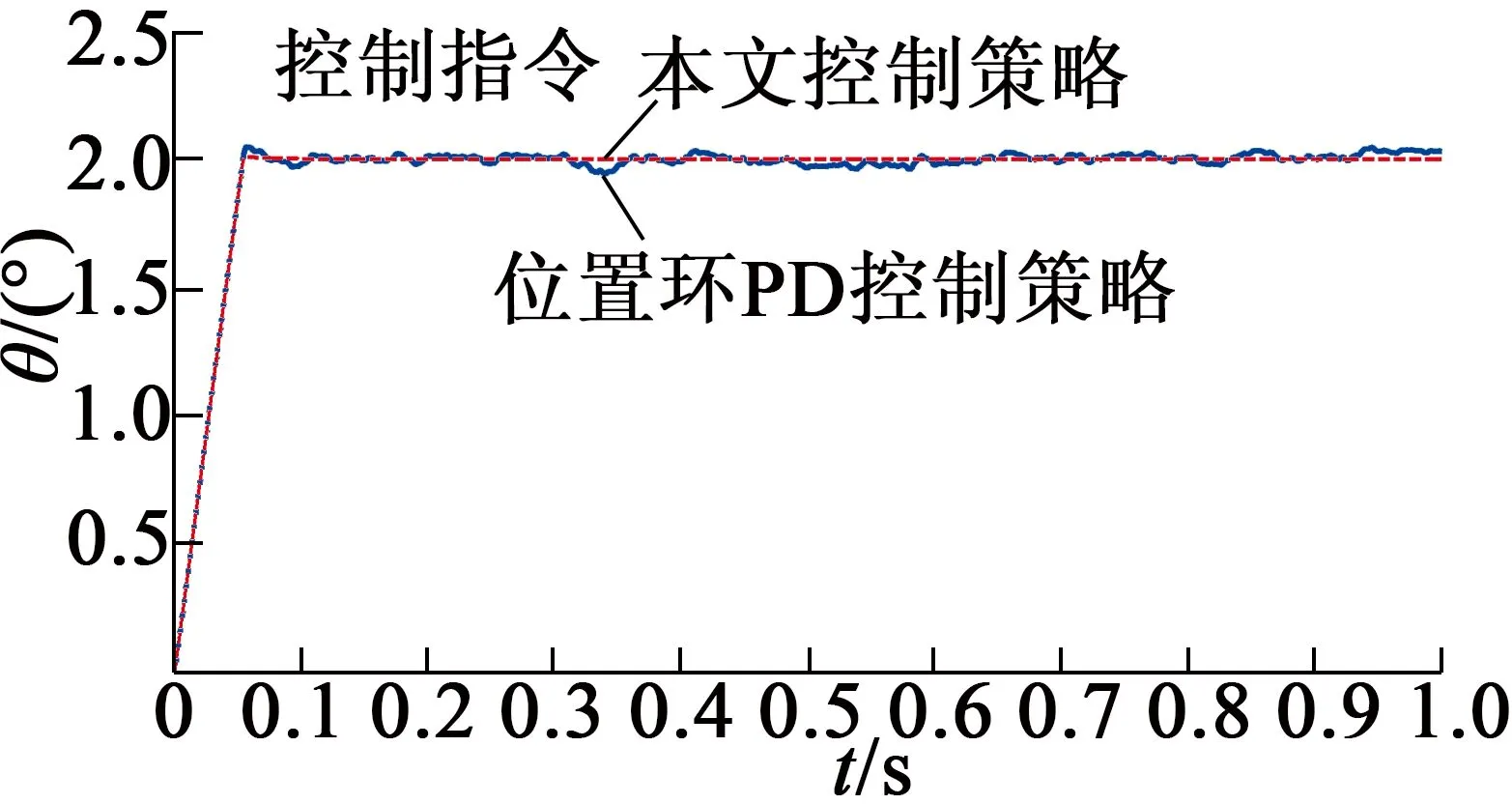

该控制器等效于比例微分控制,增加了系统阻尼,但相对于比例微分控制,没有进行位置差分运算,可在一定程度上抑制位置反馈中的噪声带来的影响。图8、图9为通过高斯噪声模块在位置反馈中加入噪声后的仿真对比图。为方便观察噪声影响,虚线为本文控制策略,实线为位置环采用比例微分控制的策略,其内环增益相同。图8与图9分别为1Hz正弦响应与阶跃响应时位置反馈引入噪声的对比图。从图8可以看到,位置环采用比例微分控制的策略在跟随指令时出现抖动。图9中,位置环比例微分控制策略在阶跃响应达到稳定时存在抖动。而本文控制策略抑制噪声效果明显,更好地跟随指令。

图8 1 Hz正弦响应时位置反馈引入噪声对比

图9 阶跃响应时位置反馈引入噪声对比

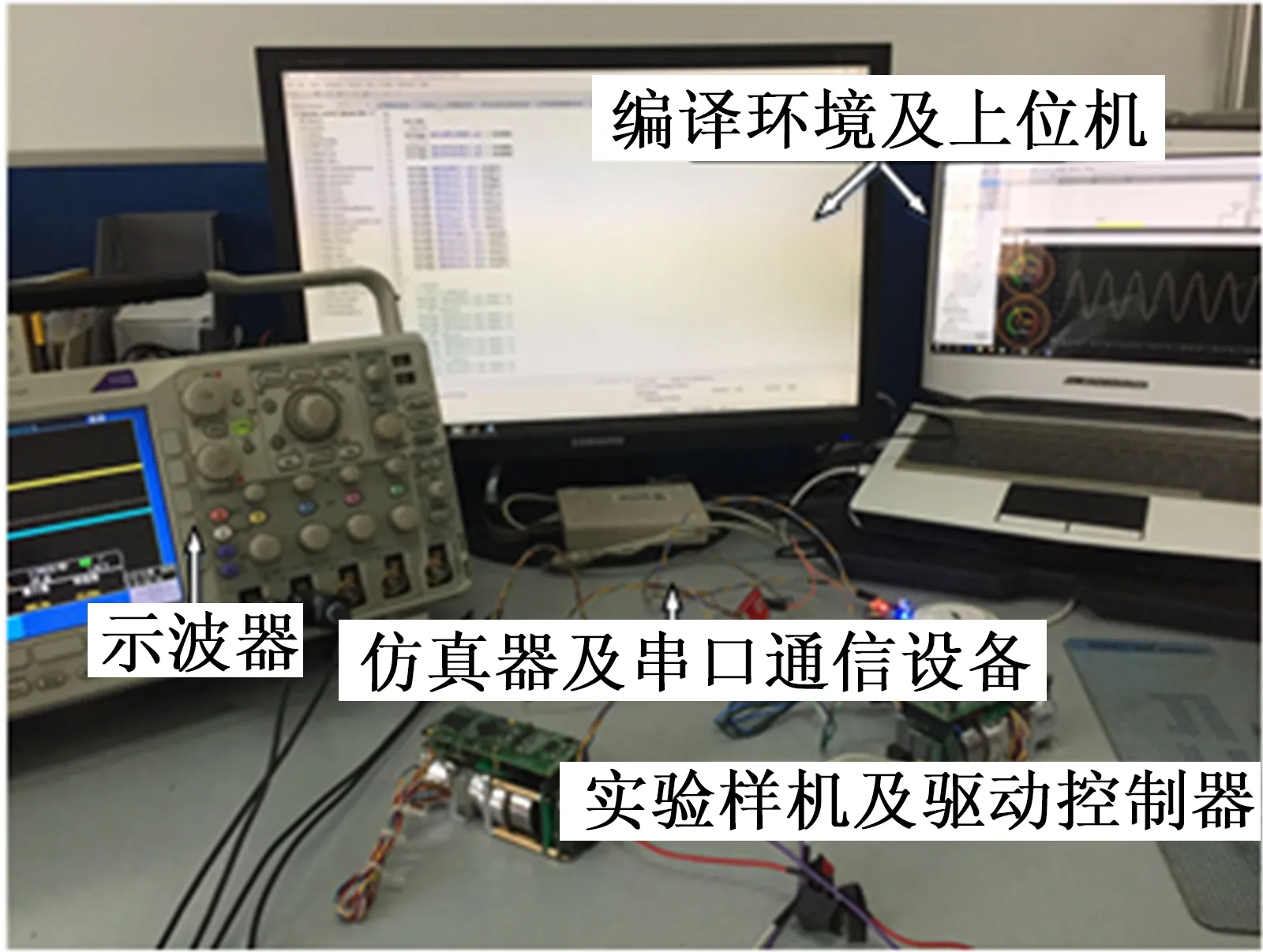

4.2 系统性能测试

为验证控制器及控制策略的性能,采用基于LabVIEW制作的上位机对所研制的电动舵机进行实验测试。实验测试平台如图10所示,LabVIEW上位机通过驱动控制器上预留的SCI串口通信接口发送控制指令,测试不同程度的阶跃响应以及连续变化信号的响应。

图10 实验测试平台

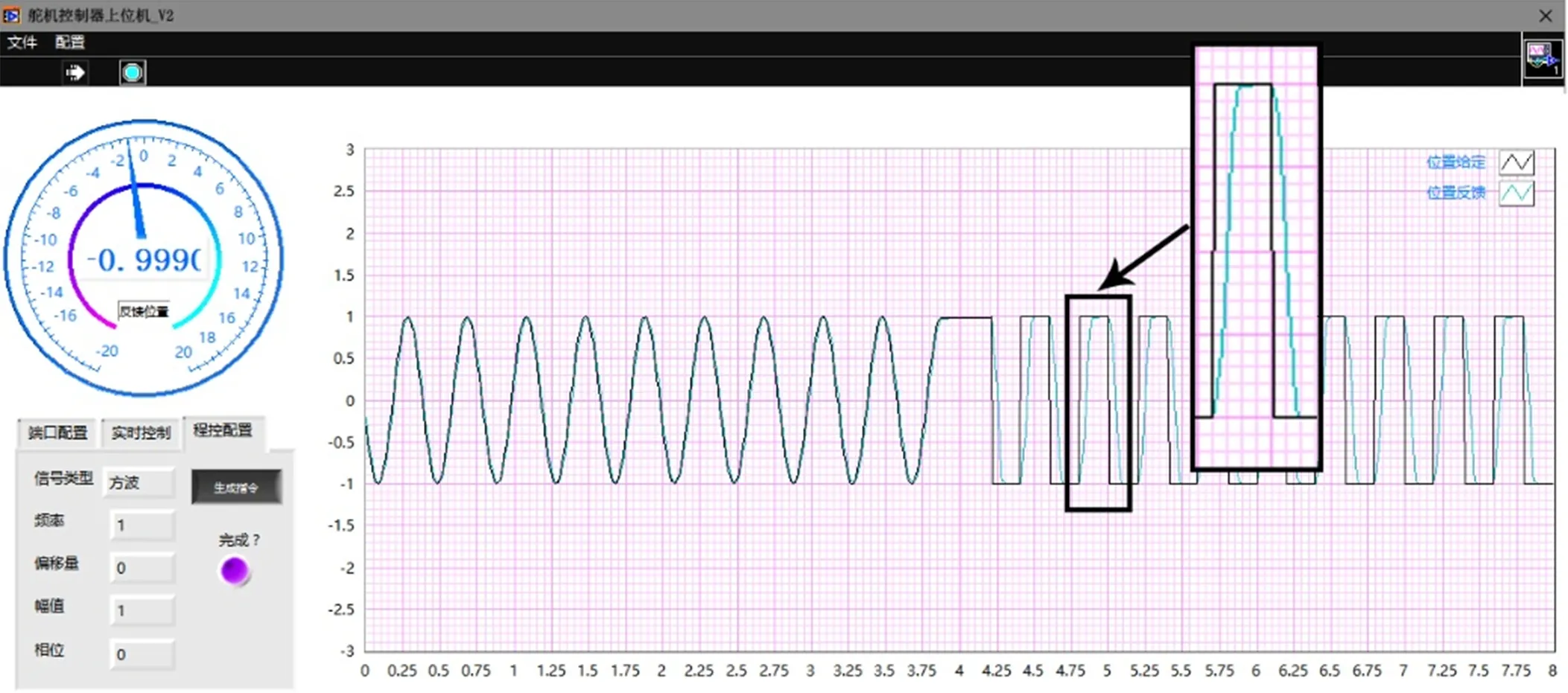

图11为基于LabVIEW制作的上位机测试界面,右侧窗口反映出控制指令及舵机反馈位置,横轴表示时间,纵轴表示经过减速器后机械轴转动角度。可以看到舵机在阶跃响应时调节时间小于0.1s,而1Hz响应下相位滞后小于0.1°。实验结果表明,本文的控制器控制效果理想,动态响应迅速且稳定,静态响应无静差及超调,实现了舵机的高性能控制。

图11 控制律性能测试

5 结 语

本文介绍了采用DSP作为核心控制器,旋变及电流传感器作为反馈检测单元,运用3闭环控制策略设计的一种伺服控制器。通过对电机模型的分析与搭建,各个闭环控制器的设计,实现了系统位置控制,并在位置环控制器设计中,引入转速反馈代替传统位置环PD控制中的微分量,起到抑制超调及噪声的作用。仿真及实验测试表明,系统设计简单、性能稳定、控制效果理想,能够实现高动态、高精度控制的同时,抑制位置反馈中的噪声。

[1]HEY,ZHUJ,YUANX,etal.Researchonhigh-reliabledual-redundancyelectro-mechanicalactuatorcontroller[C]//IntelligentControlandAutomation.IEEE,2015:1439-1443.

[2] 张朋,付永领,郭彦青,等.伺服机构负载模拟系统设计与动态特性分析[J].北京航空航天大学学报,2014,40(9):1225-1230.

[3] 李红燕,和阳,朱纪洪,等.机电一体化灵巧舵机控制器设计[J].微特电机,2016,44(12):72-76.

[4]ClarkKinnaird.ElectronicdesignofcompactBLDCmotorcontrol[J].2015SAEInternational,2015,8(2):229-239.

[5] 孙兴,和阳,朱纪洪,等.一种集成驱动的高可靠舵机控制器设计[J].微电机,2017(1):43-47.

[6]CARUSOM,TOMMASOAOD,GENDUSOF,etal.ADSP-basedresolver-to-digitalconverterforhigh-performanceelectricaldriveapplications[J].IEEETransactionsonIndustrialElectronics,2016,63(7):4042-4051.

[7] 王壮,赵文祥,吉敬华,等.旋转变压器处理电路的比较分析与实验研究[J].微电机,2015,48(1):59-62.

[8] 王大方,卜德明,朱成,等.一种减小无刷直流电机换相转矩脉动的调制方法[J].电工技术学报,2014,29(5):160-166.

[9]KIMSH,TAHKM-J,LEEH-J.Experimentalstudyonintegratedservocontrolforcanard-controlledmissiles[J].IEEETransactionsonAerospaceandElectronicSystems,2016,52(3):1467-1474.

[10] 禹昌宏,马国进,高明煜,等.基于FPGA的三轴交流伺服系统电流环设计[J].微特电机,2016,44(3):41-44.