基于脉冲涡流的多层异种金属材料内部缺陷检测

2018-04-26,,,2,,,

, ,,2,,,

(1.电子科技大学 自动化工程学院,成都 610000;2.纽卡斯尔大学 电子电力与计算机工程学院, 纽卡斯尔 NEI7RU;3.中国工程物理研究院 机械制造工艺研究所,绵阳 621900)

多层异种金属黏接结构具有比强度高,比模量高,抗疲劳和减振性能强等优点,被广泛应用于航空航天、国防、核工业等领域[1]。由于制造手段和生产环境的影响,层板黏接处容易产生脱黏、气泡等缺陷。在生产、组装和实际使用过程中,还会有裂纹、划痕等缺陷的出现。这些缺陷大多是亚表面缺陷,容易导致构件的物理属性发生改变,在毫无察觉的情况下逐渐影响构件的可靠性和安全性。因此,检测并保证此类结构的质量安全具有重大意义[2]。

自20世纪50年代以来,WAIDELICH等[3]使用方波激励的方式测量构件涂层的厚度,使脉冲涡流检测技术(PEC)成为了无损检测方法中重要的研究方向。相比传统涡流检测,脉冲涡流检测方法具有集肤深度大,检测深度深等优点,对内部缺陷以及多层材料缺陷检测具有优势[4]。TAI等[5-6]应用绝对式脉冲涡流检测线圈成功检测出多层导电结构电导率和厚度。DE HAAN等[7]针对铁磁性材料建立了脉冲涡流探头模型,采用多项式近似的方法,计算了脉冲涡流在试件中传播各时段的响应信号的解析解。AOUKILI[8]等借助有限元仿真技术,将传感器设计成阵列形式,模拟检测金属构件表面缺陷,分析了检测线圈感应的静态磁场。陈振茂等[9-10]提出在现有脉冲涡流检测技术的基础上,结合核磁共振成像、超导量子干涉仪的磁场梯度测量技术,通过仿真和试验,证明了该种方法能有效提高对金属构件表面缺陷检测的灵敏度。武新军等利用脉冲涡流检测技术测量了铁磁性材料的厚度,并提出利用信号斜率这一特征量来分析试件厚度[11]。针对铁磁性构件,周德强等[12]将传统的漏磁检测与涡流检测结合起来,提出了新的融合检测方法,并通过有限元仿真讨论了检测信号与被测试件、激励之间的关系。罗飞路等[13]基于脉冲涡流检测理论,设计了矩形脉冲涡流传感器,并分析了这种传感器的三维磁场测量值。TIAN等[14]为了解决提离效应的影响,提出了使用归一化和两路参考信号的方法,用试验验证了该方法的准确性。

根据涡流检测原理可知,缺陷对试件感应产生涡流的扰动可以用于检测,而多层异种金属平板的缺陷一般位于板层内部深处,根据涡流的集肤效应,内部缺陷对涡流的扰动随着缺陷深度的增加而减小,故为了提高缺陷检测深度以及检测灵敏度,笔者从提高试件内感应涡流大小的角度入手,针对脉冲涡流探头进行了优化和试验验证。

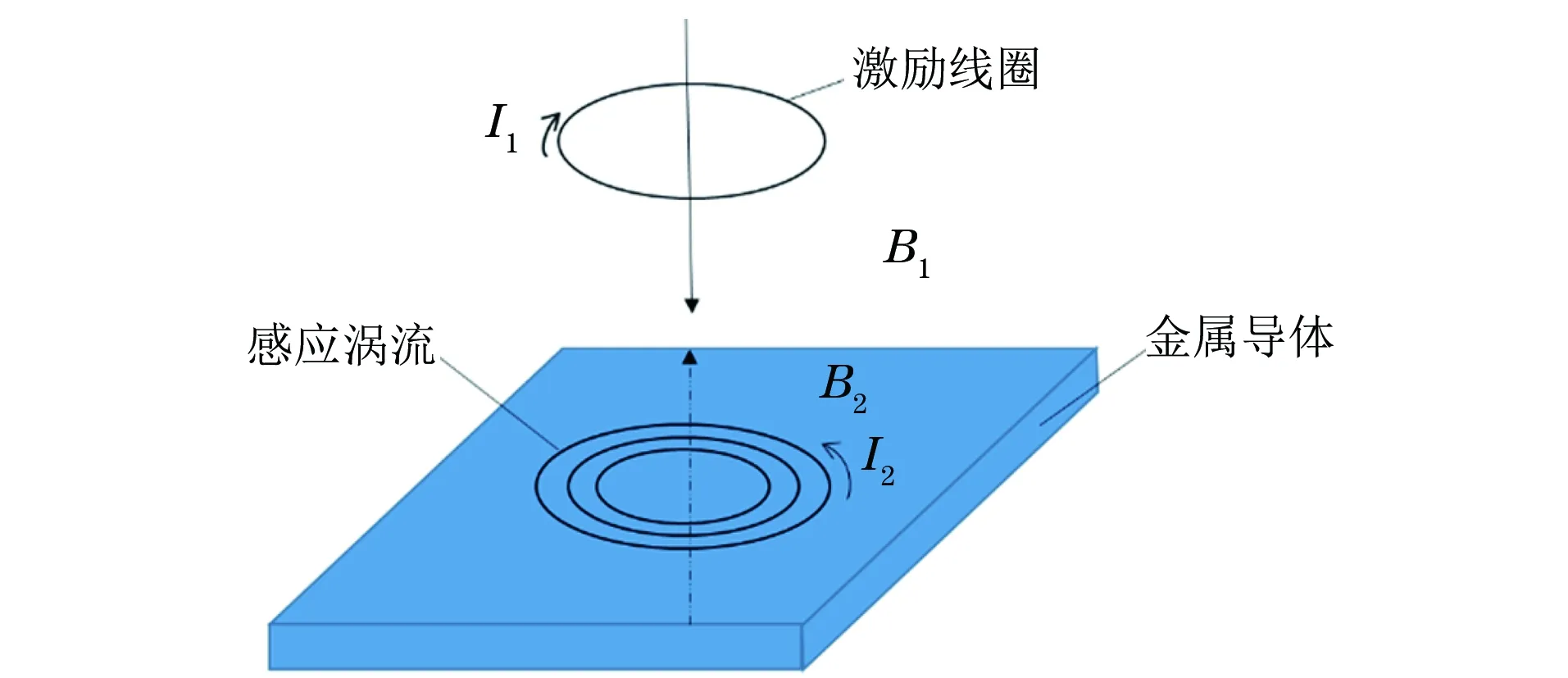

图1 脉冲涡流检测原理示意

1 脉冲涡流检测原理

脉冲涡流检测原理示意如图1所示,当初级线圈中通有一定频率和一定幅值的电流I1时,根据电磁感应原理,在该线圈的周围空间里会感生出相同频率的感应磁场B1,由涡流效应可知,交变的磁场B1在被测试件中感应出涡流I2。磁场B1的大小、被测试件的物理属性都会影响涡流I2的大小和分布。涡流I2又感应出次级磁场B2。而通过检测并分析磁场B1、磁场B2叠加后的磁场可判断金属导体中是否有缺陷。其中叠加磁场主要的变化来自于次级磁场B2的变化,而引起磁场B2异常的一个因素就是被检构件中存在的缺陷。

2 磁集中脉冲涡流探头仿真优化

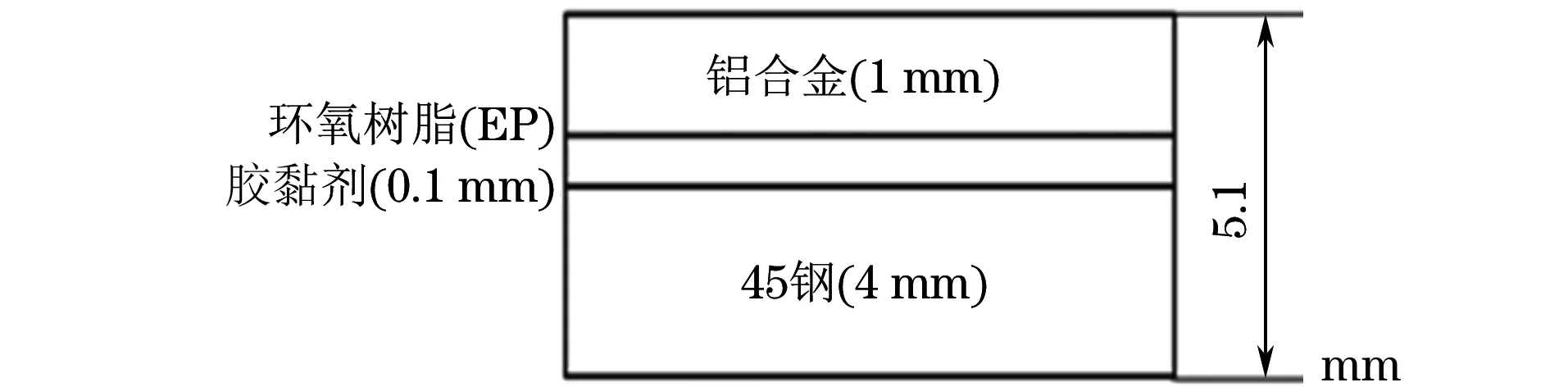

使用的铅钢多层结构试件的结构示意如图2所示,该试件共3层,第一层为1 mm厚的铅合金,第二层为0.1 mm厚的环氧树脂(作为黏接剂),第三层为4 mm厚的45钢。缺陷为圆柱体,位于45钢层之上,厚度为0.5 mm,其直径大小分别为5,4 mm。各层的材料属性如表1所示。

图2 试件结构示意

表1 被测试件各层材料属性

针对该种结构,笔者通过数值模拟仿真技术,对脉冲涡流线圈和结构进行优化,提出磁集中探头架构,提高了对内部缺陷的检测能力。试验使用二维轴对称模型,采用绝对式探头,将多层异种金属材料的缺陷简化为在钢层处的环形槽,几何模型如图3所示,图3(a)是图3(b)的剖面图。该模型共包含7个区域,其中区域1为内铁芯,使用高磁导率材料制作,作用是加强激励线圈产生的磁场;区域2为检测线圈,通过分析检测线圈上的瞬态信号可分析被测试件是否存在缺陷;区域3为内屏蔽罩,使用具有较高相对磁导率的材料制作,可以降低激励线圈与检测线圈产生的磁场耦合;区域4为激励线圈;区域5为外屏蔽罩,使用具有高相对磁导率的材料制作;区域6为被测试件;区域7为空气。

图3 探头仿真模型

仿真首先讨论了内铁芯对检测信号的影响,使用差分信号峰值作为评价检测灵敏度的特征量。试验时,先固定内铁芯的高度,改变半径;然后固定半径,改变高度。设计的试验表格如表2,3所示。

表2 内铁芯高度尺寸变化时得到的差分信号峰值

表3 内铁芯半径尺寸变化时得到的差分信号峰值

图4(a)是检测信号(差分信号峰值)与内铁芯半径的关系,可见随着铁芯半径的增加(1~10 mm),检测信号强度增加(0.45~2.1 mV),但在半径增加到7 mm后,检测信号强度变化趋于平稳,所以确定内铁芯半径为7 mm,其相应的检测灵敏度为2.1 mV。图4(b)是检测信号与内铁芯高度的关系,可见随着铁芯高度增加(5~70 mm),检测信号强度增加(1~2.1 mV),在高度增加到70 mm后,检测信号强度增幅较小,所以确定内铁芯高度为70 mm,其相应的检测灵敏度为2.2 mV。由此确定内铁芯尺寸(半径×高度)为7 mm×70 mm。不过,在实际的设计中,考虑到70 mm相比30 mm高出许多,但检测灵敏度并没有提高很多,所以可以考虑使用30 mm的高度。

图4 检测信号峰值与内铁芯尺寸的关系

此外,仿真还讨论了多项参数对检测信号的影响,如:① 激励线圈、检测线圈的几何尺寸,如半径、高度以及线圈匝数对检测结果的影响;② 在激励线圈和检测线圈之间增加屏蔽层,讨论屏蔽层尺寸的影响。分析采用控制变量法,方法与上述讨论内铁芯尺寸对检测信号影响的方法相同,得到的探头结构尺寸如表4所示。

表3 探头结构尺寸优化结果

图5 有与无外屏蔽罩时的模型磁场分布

为了使传感器激励磁场分布靶向集中,笔者在激励线圈外增加了屏蔽罩,如图3(a)所示的区域5,其由高磁导率的材料制成,可以有效地减小磁场分散,即集中磁场,提高检测灵敏度。模型在具有外屏蔽罩和无外屏蔽罩时的磁场分布情况,仿真结果如图5所示,从图5(a)和图5(b)的对比可以得出结论,外屏蔽罩可以有效地集中磁场,减小磁场分散区域。

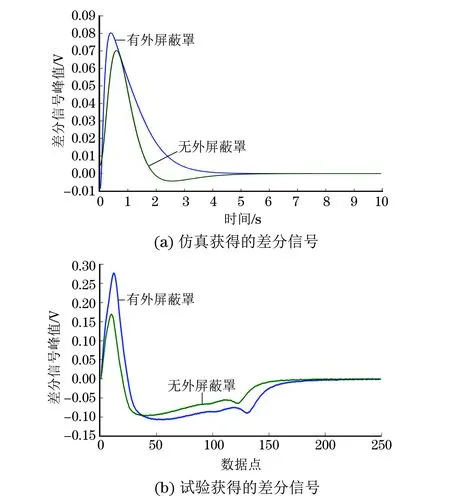

图6 有屏蔽罩和无屏蔽罩时差分信号的曲线对比

因为外屏蔽罩对磁场有聚集磁场、增加试件感应涡流的作用,所以增加外屏蔽罩后,检测灵敏度增加。仿真结果和试验结果如图6所示,可见,有外屏蔽罩模型的差分信号峰值大于无外屏蔽罩模型的差分信号峰值,即外屏蔽罩模型具有更高的检测信号灵敏度。

3 脉冲涡流检测平台和试件

由上述仿真得到的探头结构参数,笔者设计了磁集中脉冲涡流无损检测系统,其系统框图如图7(a)所示,其由7个模块组成,包括信号发生器、外部电源、驱动电路、探头传感器模块、数据采集卡、上位机程序。图7(b)所示为检测系统外观。

图7 基于磁集中的脉冲涡流无损检测系统框图及外观

使用该套系统检测多层异种金属平板的内部缺陷,试件实物如图8所示。首先对被测试件进行网格划分,分成7行4列,共28个网格点,然后对每一网格点进行信号采集,以网格点1作为参考点,通过分析每一网格点的差分信号来判断试件是否存在缺陷以及缺陷位置。

图8 多层异种金属平板试件实物

4 试验结果

针对2块带有不同直径 (5,4 mm)缺陷的多层异种金属平板进行检测,分别采用时域和频域下的信号特征量进行分析。时域下选取差分信号峰值作为特征量[15],在频域下采用差分信号傅里叶变换的基波幅值、三次谐波幅值以及其比值作为信号特征量。

图9 缺陷直径5 mm的试件在时域下的检测结果

图9是缺陷直径为5 mm的平板在时域下的检测信号,从图中可看到在第3列中的差分信号出现了突变,突变大小达100 mV。图9(b)为所有网格点差分信号峰值分布图,可见图中出现了明显信号突变区域。图9(c)是图9(a)中每一列差分信号的变化趋势,在图中可以直观地发现扫描行径的第三列存在奇异点。所以结合图9的各分图可以确定该试件的缺陷位置。

图10为直径5mm缺陷的平板分别在频域和时域下的检测结果。文中选取的是第三列差分信号进行傅里叶变换得到的结果。从图10(b)可知,网格点4的基波幅值、三次谐波幅值、以及两者的比值均大于其他网格点。因此,判断网格点4为缺陷所在位置,这与时域下的分析结果是一致的。

图10 缺陷直径5 mm的试件在频域和时域下的检测结果

对于缺陷直径为4 mm的试件,采用相同的方法进行分析,得到的结果表明使用上述方法能成功检测出缺陷。

5 结论

针对多层异种金属平板,提出了磁集中的脉冲涡流探头结构,从仿真入手优化了脉冲涡流探头的结构参数,并根据仿真结果搭建了试验平台,仿真和实际检测结果表明,提出的磁集中方法能够有效提高探头检测灵敏度。针对多层异种金属平板进行试验,将被测试件平面划分成4×7大小的网格,用探头依次获得每个网格内的响应信号。按照试验方案,对缺陷直径为5,4 mm的试件进行检测,从时域、频域的角度对检测信号进行了分析。试验检测结果表明,设计的脉冲涡流检测平台能成功检测多层异种试件中的缺陷。

参考文献:

[1] 李家伟.无损检测手册[M].北京:机械工业出版社,2002.

[2] 李建文,王增勇,汤光平.金属壳体粘接结构件的超声检测[J].无损检测, 2010,32(4):283-285.

[3] WAIDELICH D L. Coating thickness measurements using pulsed eddy currents[C]∥Proceedings of the National Electronics Conference. Columbia: Univ. of

Missouri, 1957.

[4] SMITH R A, HUGO G R. Transient eddy current NDE for ageing aircraft-capabilities and limitations[J].Insight,2001,43(1):14-25.

[5] TAI C, ROSE J H, MOULDER J C.Thickness and conductivity of metallic layers from pulsed eddy current measurements[J]. Review of Scientific Instruments,1996,67(11):3965-3972.

[6] YANG H C, TAI C C.Pulsed eddy-current measurement of a conducting coating on a magnetic metal plate[J]. Measurement Science & Technology, 2002, 13(8):1259-1265.

[7] DE HAAN V O, DE JONG P A. Analytical expressions for transient induction voltage in a receiving coil due to a coaxial transmitting coil over a conducting plate[J]. Magnetics IEEE Transactions on, 2004, 40(2):371-378.

[8] AOUKILI A, KHAMLICHI A. Modeling an eddy-current probe for damage detection of surface cracks in metallic parts[J]. Procedia Technology, 2016, 22:527-534.

[9] 齐勇,李勇,陈振茂,等.一种新型脉冲涡流提离交汇点的实验研究[J]. 空军工程大学学报(自然科学版),2012,13(6):80-84.

[10] 齐勇,刘相彪,李勇,等. 基于磁场梯度测量的脉冲涡流检测关键技术研究[J]. 中国机械工程,2014,25(8):1108-1112,1135.

[11] 柯海,徐志远,黄琛,等. 基于信号斜率的铁磁材料脉冲涡流测厚研究[J]. 仪器仪表学报,2011,32(10):2376-2381.

[12] 周德强,王俊,张秋菊,等. 铁磁性构件缺陷的脉冲涡流检测传感机理研究[J]. 仪器仪表学报,2015,36(5):989-995.

[13] 何赟泽,罗飞路,胡祥超,等. 矩形脉冲涡流传感器的三维磁场量与缺陷定量评估[J].仪器仪表学报,2010,31(2):347-351.

[14] TIAN G Y. A Sophianreduction of lift-off effects for pulsed eddy current NDT[J]. NDT & E International, 2005, 38(4): 319-324.

[15] 何赟泽. 脉冲涡流无损检测技术研究[D]. 长沙: 国防科学技术大学,2008.