高合金耐热钢汽车排气歧管的工艺优化

2018-04-26张博岚吕规划王珊珊

■ 袁 彬,靳 宝,张博岚,吕规划,王珊珊

高合金耐热钢排气歧管具备高的高温强度(耐热温度在1000℃左右),以及较好的抗热蠕变性、抗氧化性、耐蚀性和尺寸稳定性,是其他传统的铁素体球墨铸铁和高硅钼球墨铸铁所不能比的。但这种材质的铸件存在局限性:①流动性差,易氧化。②体收缩大,力求顺序凝固,冒口尺寸要比其他材质的铸件大。③线收缩大,易产生热裂。④钢液温度高,易产生热粘砂。本文从排气歧管的结构、材质性能特点和铸造过程中存在的缺陷及解决方案等方面进行论述。

1. 铸件结构及理化性能

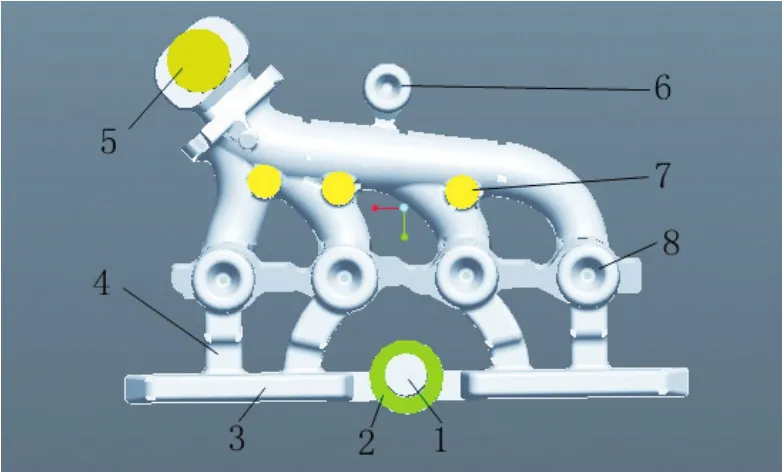

此铸件在我们目前所生产的铸钢排气歧管中属于比较大的铸钢件,铸件外观如图1所示,该铸件重7.2kg,轮廓尺寸450mm×220mm×140mm,壁厚要求4+1+0.5mm;材质CX40CrNiSi25-12(牌号QTANi35Si5Cr2,执行标准GB/T26648—2011),化学成分和性能要求见表1、表2。

图1 铸件三维模型

表1 QTANi35Si5Cr2化学成分(质量分数) (%)

表2 铸件室温力学性能

2. 铸造工艺设计

(1)浇冒口系统设计 我们在设计工艺时考虑:①使用开放式浇注系统,加快充型,防止氧化。②在有孤立热节的部位使用保温冒口,提高补缩能力和铸件工艺出品率。③铸造线收缩大,收缩率取2%。此铸件采用中间分型,一型一件,铸件壁厚按4.5mm设计,具体铸造工艺如图2所示。图2中,直浇道1直径为35mm,陶瓷过滤器2尺寸为φ50mm×22mm,横浇道3尺寸为20mm×30mm,内浇道4尺寸为30mm×14mm,发热保温冒口5、7 型号分别为FM100—A60/90、FM100—40/70 ,普通冒口6、8尺寸分别为φ46mm×80mm、φ60mm×70mm。用ProCast对铸造工艺进行模拟分析,如图3所示。从图3a中我们看到,在充型时陶瓷过滤器和内浇道都很好地起到了平稳流速和避渣作用,图3b模拟铸件无缩松。

(2)生产条件 热芯盒制芯机制芯,气道芯使用高强度覆膜砂,壳芯使用退让性比较好的覆膜砂,为防止铸件粘砂造成外观质量差,气道芯沾涂料、壳芯喷涂料烘干后组合好放到负压线上;用1t/h应达中频感应电炉熔炼;0.5t铸钢包处理,浇铸机浇注。

3. 铸件存在的夹渣缺陷及原因查找

(1)夹渣缺陷位置 铸件抛丸后,在管壁上出现夹渣缺陷,具体位置如图4所示。

(2)缺陷产生的原因 结合ProCast的模拟分析,我们发现夹渣主要集中在钢液从每个内浇口进入管壁后的交汇部位(见图5),我们试图采用加强熔炼工艺控制,使用比较纯净的棒料,以及把浇注系统由开放式浇注系统改为避渣效果更好的半封闭式浇注系统等措施,但改善效果不明显。我们分析可能是壳芯上喷的涂料在钢液的冲刷下剥落形成了夹渣,然后我们把壳芯用砂改为陶瓷覆膜砂(又称宝珠砂,其与原先用的覆膜砂指标对比见表3),免喷涂料,经过验证,夹渣缺陷消除,生产的铸件外观情况如图6所示。

图2 铸造工艺

图3 模拟分析

图4 夹渣缺陷部位

图5 夹渣部位与模拟分析对照

我们找到铸件产生夹渣的原因是壳芯喷涂料后在钢液的冲刷下剥落形成了夹渣,使用陶瓷覆膜砂可以解决此问题,但陶瓷覆膜砂价格昂贵,是普通铸钢壳芯用覆膜砂价格的4倍左右。如果批量生产,成本很高,要解决夹渣问题还要从改变浇注系统入手。

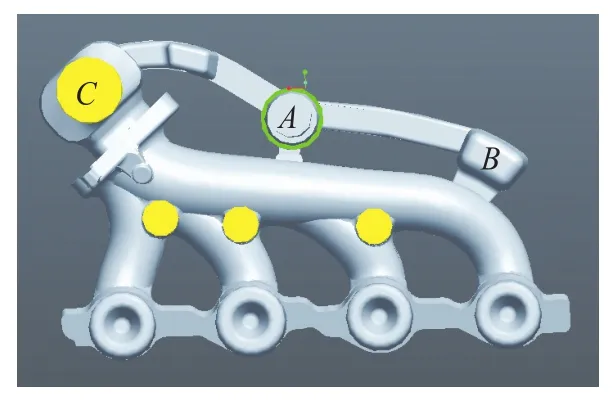

4. 浇注系统改进及验证

如果能把每个内浇口进入管壁后交汇处的钢液引入到冒口内,夹渣问题就能解决,但我们在设计和模拟时发现如果从进气法兰处进火很难把交汇处的钢液引入到冒口内。我们考虑从管壁进火,把在铸件内交汇的钢液引入到进气法兰的冒口内,具体更改工艺如图7所示,A部位为直浇道,也当冒口用,在分型面处放置φ50×22mm的陶瓷过滤器;B部位在横浇道末端,相当于集渣包,在此部位开小于管壁壁厚(约3.5mm)的进火颈;C部位是横浇道阻流避渣后直接进入到出气法兰的冒口内。

通过对浇注系统改进后,还使用原来的铸钢壳芯用覆膜砂,壳芯喷涂料,生产的铸件无夹渣,铸件外观情况如图8所示。

图6 铸件外观无缺陷

表3 两种铸钢壳芯用覆膜砂指标对比

图7 更改浇注系统

图8 铸件无夹渣

5. 结语

(1)结构复杂的薄壁铸钢件重量大于5 kg,我们在设计浇注系统时就要考虑如果使用喷涂料的壳芯,涂料就会有脱落的风险。

(2)使用新型原材料如棒料、发热保温冒口、陶瓷覆膜砂等能够提高铸件的外观质量和铸件出品率,特别是使用陶瓷覆膜砂能大幅改善铸件的外观质量。

(3)在设计铸钢件浇注系统时如何能够把进入铸件后交汇处的钢液引入到冒口内,成为解决铸件夹渣缺陷的首要考虑要素。

参考文献:

[1] 李魁盛,侯福生. 铸造工艺学[M]. 北京:中国水利水电出版社,2005.

[2] 中国机械工程学会铸造分会.铸造手册:第5卷,铸造工艺[M]. 2版. 北京:机械工业出版社,2003.