钼金属拉深开裂原因初探及解决措施

2018-04-26王凤兰

■ 王凤兰

由于钼金属本身许多优点:如熔点高、导电性能好等,使其在电真空等行业中应用广泛,且成为不可被替代的材料之一。但钼金属本身塑性和伸长率都较低,其变形能力差,不适于拉深变形,在深拉深零件中成品率极低,我厂只达到10%左右。为解决钼件深拉深出现的纵向开裂、横向开裂等问题,许多专业人员已经做了努力,并取得了一定成效。如采用交叉辗压钼片、含钛钼片等,其成品率高于普通钼片,但这样会大幅提高制件成本。因此,研究普通钼片深拉深工艺以提高制件产品的成品率是十分重要的。

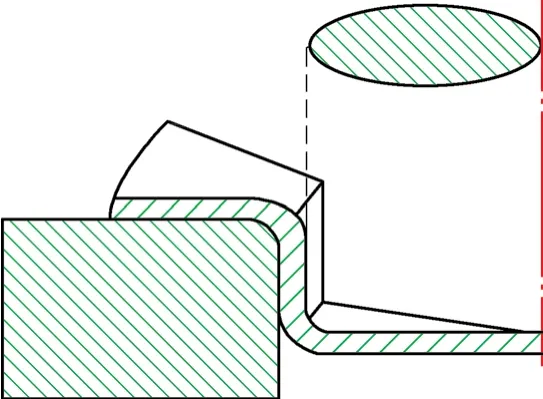

图1 拉深时毛坯的变形特点

图2 切向压应力的产生

1. 钼拉深纵向开裂受力分析及解决措施

(1)受力分析 钼在深拉深过程中,由于在制件端口处有应力集中,即端口部呈锯齿形,当残余应力积累到一定程度,超过材料本身的强度极限,就会在其最薄弱处产生开裂,在拉深过程中受到拉应力是产生纵向开裂的直接原因。

如图1所示,在落料拉深过程中,在拉深变形区向冲模中心移动时,其圆周方向上尺寸也随着减小,这时其受到相邻部分金属作用,其作用与两个斜面受拉力作用而变形的金属相似,因而在圆周方向上产生切向压应力σ切,如图2所示。因此,当σ切过大时,就会在料厚方向上产生一个向外的分力,此力为拉应力,这个拉应力积累到一定程度,超过钼片的强度极限时,就会产生开裂。

(2)解决措施 为进一步了解纵向开裂原因,我们做了如下试验。将钼片进行首次拉深后,将端口处车去1mm(口端见平),进行第二次拉深,只有1%零件出现纵向开裂;然后将这些零件分成两部分,一部分不做车削处理,另一部分再次将端口处车去1mm,之后进行第三次拉深,结果发现不经车削处理零件,有40%出现纵向开裂,经过车削处理的零件出现裂纹的只有5%。

由上述试验,我们做如下分析:

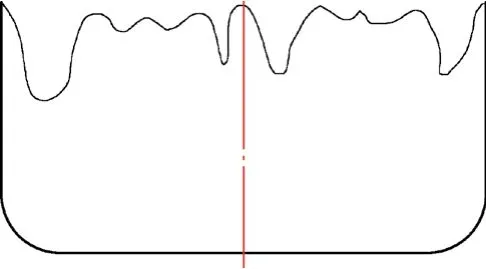

钼在首次拉深后,零件端口处存在应力集中点,在制件上表现为口端形成小的锯齿形,如图3所示。由于首次拉深应力集中不严重,没有超过材料强度极限,因此,在首次拉深不会出现纵向开裂。如果端口部分不经过车削处理,直接进行二次拉深,端口处残余应力随之加大,应力更加集中,锯齿状加大,如图4所示,就会出现纵向开裂,再进行三次拉深,残余应力经过积累,应力会更加集中,裂纹会向零件底部延伸,如图5所示,同时又有新的裂纹产生。

首次拉深后,将端口部锯齿形车去,除去端口部残余应力,削弱了端口部位的应力集中,经过二次拉深后,所产生应力集中不会超过材料本身的强度极限,所以不易产生裂纹。但是经过二次拉深,同样会产生应力集中,如果不进行车削处理,直接进行三次拉深,残余应力积累端口部,同样会产生纵向开裂。所以二次拉深之后,制件端口同样要车去1mm,不但应力减小,且锯齿状应力集中点也可消除,为再次拉深和成形打下良好的基础。

2. 钼拉深横向开裂受力分析及解决措施

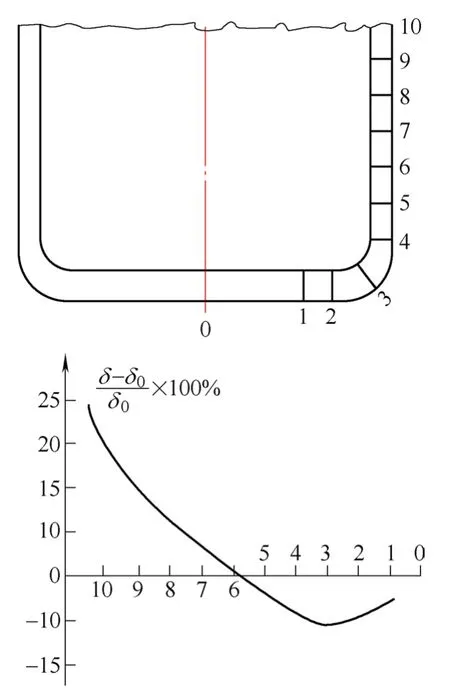

(1)受力分析 将拉深件剖开,测量各部分厚度变化,发现零件筒壁上部变厚,越靠筒口越厚,最厚处增加达25%(1.25δ)。筒底稍许变薄,最薄处约为料厚87%,如图6所示。这是由于拉深过程中,材料在压应力作用下厚度有所变化,拉深时材料在模具里有变薄过程,材料通过凸凹模间隙时所受拉力最大。因此,钼件产生横向开裂主要原因是拉深过程中口端材料变厚,使拉深过程中拉力增大。再加上钼本身塑性差,零件就很容易拉断。

(2)解决措施 减小拉力。可以采用润滑剂等方法,虽然开裂现象有所降低,但成品率提高不明显;根据拉深过程中材料变厚的原理,我们采用增大凸凹模间隙的方法,经试验证明当凸凹模间隙加大10%~15%时,钼件横向开裂基本解决。

增加材料塑性。减少零件横向开裂的另一种方法,是提高零件筒壁承载能力,而承载能力取决于材料本身塑性。塑性越大,拉深时拉力越小,提高钼塑性主要办法是采用退火工艺。采用高温退火:将制件加热875~900℃,保温30min,随炉冷却40min后取出。通过高温退火能起到消除上道工序应力和软化材料作用。采用低温退火:将经过高温退火的钼件放在马弗炉中加热至570℃左右,保温2min,热冲。通过低温退火起到软化作用,即减小了拉应力也提高了钼件的塑性,进而减小零件横向开裂。

图3 首次拉深制件(未经车削处理)

图4 二次拉深制件(未经车削处理)

图5 三次拉深制件(未经车削处理)

图6 拉深件各处厚度变化情况

3. 结语

(1)对于钼在深拉深过程中产生的纵向开裂,采取车削处理方法,在制件端口处车去1mm左右,去掉端口锯齿形,消除端口部位应力集中点,然后再进行下道工序拉深。

(2)对于钼件在深拉深过程中产生的横向开裂,主要采取增大凸凹模间隙(增大10%~15%);采用高温退火后低温退火进行热冲的方法,提高材料塑性,减少零件横向开裂。采用上面几种新工艺,使我单位深拉深钼件成品率由原来10%左右提高到85%以上。