用硫酸从某难处理氧化铜矿石中浸出铜试验研究

2018-04-25方建军赵敏捷尧章伟

代 宗,方建军,赵敏捷,张 琳,尧章伟

(1.省部共建复杂有色金属资源清洁利用国家重点实验室,云南 昆明 650093;2.昆明理工大学 国土资源工程学院,云南 昆明 650093)

酸浸和氨浸被广泛用于铜的湿法浸出中[1-2]。氨浸在处理酸性脉石矿物含量高、结合率高的铜矿石时,浸出剂消耗大,铜浸出率相对较低。而酸浸反应速率快、铜浸出率高[3-4]。近年来,对于高结合率的铜矿石的酸浸研究都有较好结果[5-6],取得了很好的技术指标。

工业生产中,一般对含硅、铝等酸性脉石矿物的氧化铜矿石采用酸浸,而对含钙、镁等碱性脉石矿物的氧化铜矿石采用碱浸[7-8]。试验矿石中酸性脉石矿物含量较高,因此研究了在常压下采用搅拌酸浸工艺浸出铜,以期探究硫酸体系中氧化铜矿石的浸出规律,确定适宜的浸出条件,进而为此类氧化铜矿石综合回收铜提供技术参考。

1 原矿性质

1.1 矿石化学成分

试验用矿石中酸性脉石矿物含量较高,碱性脉石矿物较少。其主要化学成分分析结果见表1。

由表1看出,矿石中含有Mg、Al、Si、Ca、Fe、Cu等元素,主要有价元素为Cu,有害元素含量相对较低。

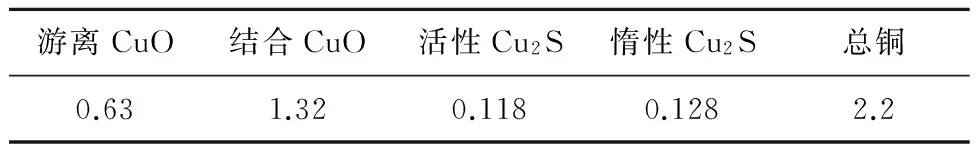

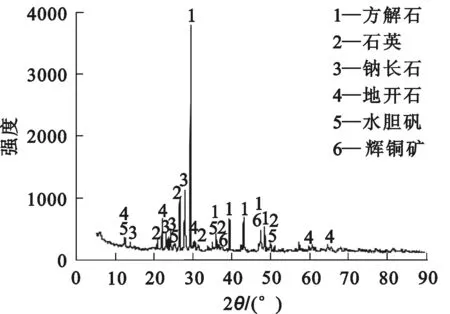

1.2 矿石铜物相组成

矿石中铜物相分析结果见表2,X-射线衍射图谱如图1所示。可以看出:矿石氧化率为88.64%、结合率高达60%,属于高结合率难处理氧化铜矿;矿石中含有少量水胆矾和辉铜矿,主要脉石矿物为方解石、石英、钠长石、地开石等。

表2 矿石铜物相分析结果 %

图1 矿石的X-射线衍射图谱

矿石表面和断面上可清楚看到蓝色或绿色铜矿物,有用矿物主要是绿色或蓝色硅孔雀石、孔雀石等氧化铜矿物,有少量硫化铜矿物。矿石氧化率高、结合率高、钙镁氧化物含量高,是典型的“三高”难处理矿石,采用浮选法很难有效回收铜矿物。

2 试验方法及原理

试验在烧杯中进行,采用搅拌酸浸工艺浸出铜。将矿石破碎、研磨至不同细度,用不同浓度稀硫酸浸出。称取50 g矿石于烧杯中,加入不同浓度稀硫酸,控制不同液固体积质量比,在不同温度、不同搅拌速度下进行浸出,浸出结束后抽滤,滤渣洗涤3次,烘干,分析其中铜质量分数,计算铜浸出率。

氧化铜矿石在硫酸浸出过程中可能发生的反应[5,9]如下:

(1)

(2)

(3)

(4)

铜矿物与硫酸反应生成CuSO4,CuSO4进入浸出液后再经固液分离、萃取、电积可得所需产品。

3 试验结果与讨论

3.1 硫酸质量浓度对铜浸出率的影响

在矿石粒度-74 μm占70%、液固体积质量比3∶1、浸出时间120 min、搅拌速度300 r/min、室温条件下,硫酸质量浓度对铜浸出率的影响试验结果如图2所示。

图2 硫酸质量浓度对铜浸出率的影响

由图2看出:硫酸质量浓度在106~165 g/L范围内,铜浸出率从42.83%提高到90.32%;硫酸质量浓度提高到228 g/L,铜浸出率提高到91.55%;硫酸质量浓度高于228 g/L后,铜浸出率有所降低。矿石中的硅酸盐矿物及钙、镁等氧化物会随硫酸过量而加剧溶解;另外,随硫酸质量浓度提高,浸出液中Si质量浓度也会提高,对后续固液分离和萃取工序有影响:因此,确定硫酸最佳质量浓度为165 g/L。

3.2 液固体积质量比对铜浸出率的影响

在硫酸质量浓度165 g/L、矿石粒度-74 μm占70%、浸出时间120 min、搅拌速度300 r/min、室温条件下,液固体积质量比对铜浸出率的影响试验结果如图3所示。

图3 液固体积质量比对铜浸出率的影响

由图3看出:随液固体积质量比增大,铜浸出率提高;但液固体积质量比大于3∶1后,铜浸出率基本保持不变。因此,确定最佳液固体积质量比为3∶1。

3.3 搅拌速度对铜浸出率的影响

在硫酸质量浓度165 g/L、矿石粒度-74 μm占70%、浸出时间120 min、液固体积质量比3∶1、室温条件下,搅拌速度对铜浸出率的影响试验结果如图4所示。

图4 搅拌速度对铜浸出率的影响

由图4看出:随搅拌速度增大,铜浸出率提高;搅拌速度大于300 r/min后,铜浸出率提高幅度不大。搅拌速度增大到一定值后,搅拌扩散对反应的影响已降低,而动力消耗会增大,因此,确定最佳搅拌速度为300 r/min。

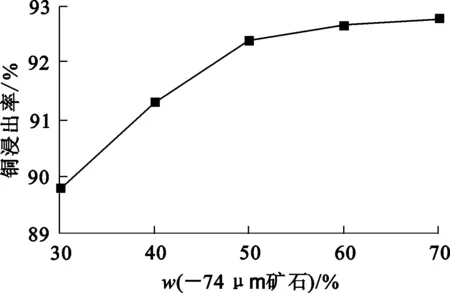

3.4 矿石粒度对铜浸出率的影响

在硫酸质量浓度165 g/L、液固体积质量比3∶1、浸出时间120 min、搅拌速度300 r/min、室温条件下,矿石粒度对铜浸出率的影响试验结果如图5所示。

图5 矿石粒度对铜浸出率的影响

由图5看出,铜浸出率随矿石粒度减小先升高后降低,矿石粒度为-74 μm占50%以上后,铜浸出率提高幅度不大。综合考虑,确定矿石粒度以-74 μm占50%为宜。

3.5 浸出时间对铜浸出率的影响

在硫酸质量浓度165 g/L、矿石粒度-74 μm占50%、液固体积质量比3∶1、搅拌速度300 r/min、室温条件下,浸出时间对铜浸出率的影响试验结果如图6所示。

图6 浸出时间对铜浸出率的影响

由图6看出:随浸出时间延长,铜浸出率提高;但浸出时间超过100 min后,铜浸出率变化不大,这表明此时铜浸出反应基本结束。综合考虑,确定适宜的浸出时间为100 min。

3.6 温度对铜浸出率的影响

在硫酸质量浓度165 g/L、矿石粒度-74 μm占50%、浸出100 min、液固体积质量比3∶1、搅拌速度300 r/min条件下,温度对铜浸出率的影响试验结果如图7所示。

图7 温度对铜浸出率的影响

由图7看出:铜浸出率随温度升高而提高,温度高于40 ℃后,铜浸出率稳定在93%左右。值得注意的是,硫酸与矿物之间的反应过程中放热,因此浸出体系初始反应温度应高于室温。综合考虑,试验在室温下进行即可,无须加热。

3.7 综合条件验证试验

单因素试验确定的适宜浸出条件为:硫酸质量浓度165 g/L,搅拌速度300 r/min,液固体积质量比3∶1,浸出100 min,温度40 ℃。在此条件下进行3组验证试验,结果铜浸出率分别为93.18%、92.97%、93.12%,平均93.09%,指标稳定。

4 结论

用硫酸溶液从某难处理氧化铜矿石中浸出铜是可行的。在硫酸质量浓度165 g/L、液固体积质量比3∶1、搅拌速度300 r/min、矿石粒度-74 μm占50%、浸出时间100 min、40 ℃条件下,铜浸出率可达93%。此方法简单易行,技术指标较好且稳定。

参考文献:

[1] LIU W,TANG M,TANG C,etal.Dissolution kinetics of low grade complex copper ore in ammonia-ammonium chloride solution[J].Transactions of Nonferrous Metals Society of China,2010,20(5):910-917.

[2] 吴爱祥,胡凯建,王贻明,等.含碳酸盐脉石氧化铜矿的酸浸动力学[J].工程科学学报,2016,38(6):760-766.

[3] 纪翠翠.高碱性氧化铜矿石的氨浸:萃取试验研究[D].昆明:昆明理工大学,2009.

[4] 孙敬锋,廖璐,李红立,等.某氧化铜矿石的硫酸搅拌浸出试验研究[J].湿法冶金,2014,33(2):101-103.

[5] 吕梦阳,文书明,刘建,等.云南楚雄难处理氧化铜矿酸浸试验研究[J].矿产综合利用,2012(2):21-23.

[6] 吕晋芳,简胜,杨林.某高结合率氧化铜矿石酸浸试验[J].金属矿山,2013,42(7):89-90.

[7] 戴艳萍.氧化铜矿的化学处理研究[D].赣州:江西理工大学,2010.

[9] 朱屯.现代铜湿法冶金[M].北京:冶金工业出版社,2002:13-17.