活性炭吸附-热氮脱附-超重力精馏回收有机溶剂

2018-04-25蔡炳良

蔡炳良

(浙江环耀环境建设有限公司,杭州 310012)

1 前言

活性炭吸附回收技术是一种简单实用的VOCs治理技术,不仅能有效回收治理有机废气,解决环境污染问题,而且可为企业创造可观的经济效益,具有非常大的市场潜力[1]。目前,对活性炭吸附-脱附回收的研究报道较多[2~4],但工程应用最为广泛的仍是以“活性炭吸附-水蒸汽脱附-冷凝回收”为主[5]。在实际应用中,利用水蒸汽脱附工艺存在较多问题,如会产生二次污染、活性炭使用寿命及利用率低、应用具有一定的局限性、投资成本大等。开发利用惰性气体作为脱附介质回收有机溶剂,不仅能回收利用有机废气和惰性气体,实现污染零排放,且对于提高活性炭和设备的使用寿命、节约投资成本、提高市场竞争力具有重要作用[6]。

2 吸附-氮气脱附-超重力精馏工艺

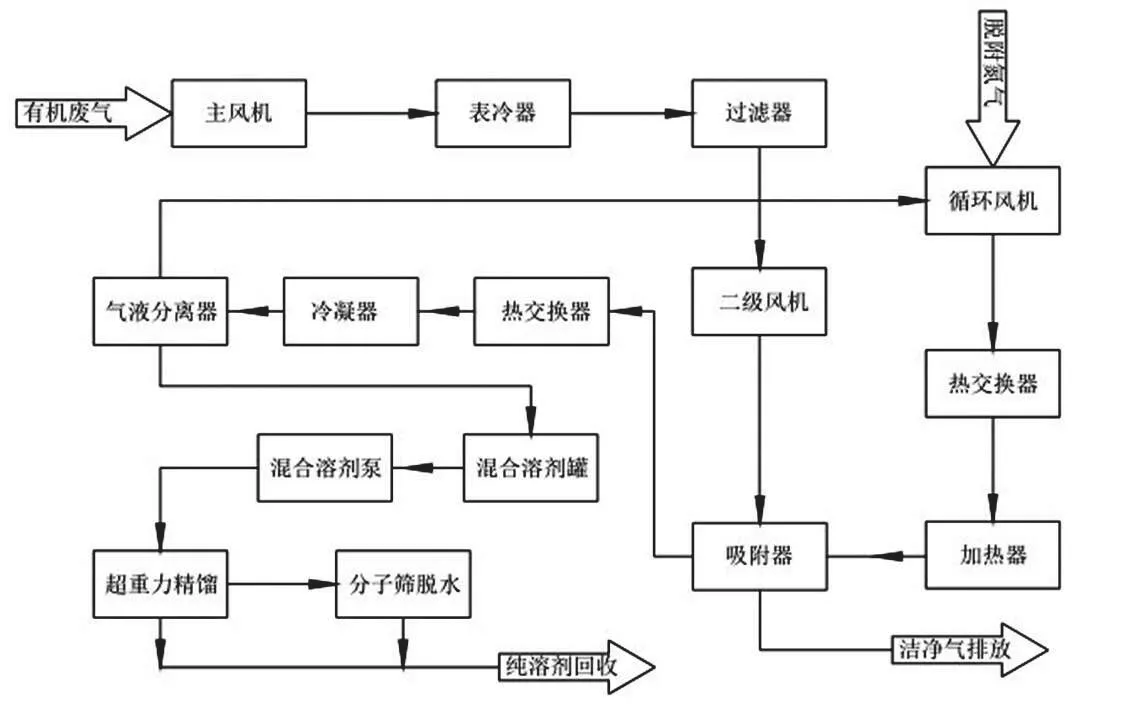

该装置包括预处理系统、尾气吸附系统、氮气脱附系统和溶剂精制系统。工艺流程如下图。

2.1 预处理系统

工艺流程示意图

有机废气由主风机经三通阀门送入表冷器和过滤器进行预处理。预处理有两个目的:1)使有机废气降温,低温有利于吸附操作,从表冷器出口的废气温度为30℃~35℃;2)通过过滤系统去除废气中的固体杂质、会毒化活性炭的杂质等,以保护活性炭,延长其使用寿命。

2.2 尾气吸附系统

经预处理后的尾气进入吸附器,在吸附器内活性炭的吸附作用下,吸附回收废气中的有机物组分。

采用活性炭颗粒吸附器实现吸附,任何时候都保证有一个活性炭颗粒吸附器处于吸附状态,一个活性炭颗粒吸附器处于再生状态(包括氮气脱附、降温过程),吸附器由PLC自动控制系统自动切换交替进行,如此循环往复。

2.3 氮气脱附系统

吸附器吸附饱和后,系统自动转入氮气脱附流程。氮气自制氮机组产生,在氮气缓冲罐中保压,待需要时,开启阀门通入氮气,经换热器与脱附气换热后进入加热器,加热器采用导热油加热,控制温度在130℃~200℃之间,通入吸附器炭层对溶剂进行脱附,脱附气经换热器与氮气换热后进入冷凝器降温,回收溶剂,经气液分离器分离后,转入升温过程;经冷凝器、气液分离器回收的溶剂暂存在溶剂缓冲罐中,待达到一定液位,即转入溶剂精制系统。

2.4 溶剂精制系统

由于回收的溶剂中含有不高于5%的水(来源于空气含水、活性炭吸水等),为了使回收溶剂具有更高的经济价值,需要在溶剂精制系统中将其水含量降低至0.3%以下。由于有机混合液中含水量不高于5%,其余全部为有机物,故精制系统拟采用超重力精馏装置对其进行处理。

脱附冷凝的溶剂经泵进入超重力精馏装置,完成溶剂脱水操作,在溶剂缓冲罐上设取样装置用于检测水含量,若水含量合格,直接打到精溶剂储罐,若水含量不合格,经分子筛脱水罐处理后打到精溶剂储罐。

3 吸附-氮气脱附-超重力精馏工艺特点

3.1 热氮气脱附技术

采用热氮气对吸附饱和的活性炭进行脱附,其特点在于:1)可最大程度地保护活性炭,延长其使用寿命;2)溶剂回收率高;3)回收溶剂含水量低,溶剂中的水主要来源于废气中含水及活性炭吸附水,一般回收溶剂中含水量不高于5%,远远低于蒸气脱附技术的溶剂含水量;4)脱附过程不用蒸气,氮气加热采用电或导热油,尤其适合扩建而供气能力不足、新建锅炉受限制的场合,可起到较好的效果。

3.2 超重力精馏技术

采用超重力精馏技术,精制有机物。超重力精馏系统设备占地面积小、投资少、运行能耗低、处理精度高,具有广泛的适用性。

4 与传统工艺的比较

吸附法根据脱附工艺的不同可分为两种:一种是吸附-蒸气脱附-精馏法,另一种是吸附-氮气脱附-超重力精馏法,两种方法的对比如下。

(1)吸附-蒸气脱附-精馏法

该方法为传统方法,市场占有率较高,其工艺流程为:有机废气经降温、过滤处理后,进入吸附器进行吸附,排出洁净气。吸附器吸附饱和后,采用蒸气进行脱附,脱附后得到含水混合溶剂,然后转入精馏系统进行溶剂与水、不同溶剂的分离,得到纯溶剂分别进行回收。

该方法的优点:废气处理效果好、工艺成熟、可回收溶剂;缺点:能耗相对较高,不适用于易溶于水、易水解的溶剂,溶剂回收率不高,对吸附剂的损害较大。

(2)吸附-氮气脱附-超重力精馏法

针对上述问题开发出的吸附-氮气脱附-超重力精馏工艺流程为:有机废气经降温、过滤处理后,进入吸附器进行吸附,排出洁净气。吸附器吸附饱和后,采用热氮气进行脱附,脱附后得到混合溶剂,然后进入超重力精馏系统分离混合溶剂后,得到纯溶剂进行回收。

该方法的优点:废气处理效果好,能耗较低,溶剂回收率高,对吸附剂损害小,尤其适用于易水解溶剂的回收;缺点:设备整体投资略高于传统方法。

上述两种工艺的优缺点比较如下表。

吸附法两种工艺的优缺点比较表

5 结论

采用吸附-氮气脱附-超重力精馏法工艺不仅能有效回收有机溶剂,实现污染零排放,而且可突破以往技术的局限性,拓宽吸附-蒸气脱附-精馏法的应用范围,具有广阔的应用前景。

参考文献:

[1] 许业伟,袁文辉.可挥发性有机化合物废气治理新进展[J].广东化工,2001(2):12-16.

[2] 李松卿,王欣,许绿丝,等.ACF床动态吸附及脱附性能试验研究[J].电力环境保护,2007,23(3):28-31.

[3] 赵浩,董文龙,刘志英,等.活性炭吸附苯酚及其微波辐照再生效果[J].南京工业大学学报(自然科学版),2010,32(1):28-32.

[4] DAS D,GAUR V,VERMA N.Removal of volatile organic compounds by activated carbon fiber[J].Carbon,2004(42):2946-2962.

[5] 罗福坤.VOCs在颗粒炭固定床吸附器上吸附行为的研究[J].海峡科学,2009(6):92-93.

[6] 罗水源,罗福坤,李泽清.活性炭吸附-氮气脱附回收乙酸乙酯工艺研究[J].中国环保产业,2015(4):56-58.