氧气瓶爆炸事故原因分析

2018-04-25吴继权邱康勇

张 杰 吴继权 邱康勇

(深圳市特种设备安全检验研究院 深圳 518029)

随着国民经济的高速发展,氧气的需求量随之增长,但相应氧气瓶爆炸事故也日益增多[1-2]。2017年6月,深圳市某企业厂房内,气焊作业人员在进行作业操作时,氧气瓶发生爆炸,造成一人死亡的严重后果。该气瓶制造时间为2016年3月;气瓶使用寿命为30年;气瓶制造标准为GB 5099—1994《钢制无缝气瓶》。为尽量避免类似事故继续发生,本文对该起爆炸事故中的氧气瓶进行失效分析,找出爆炸原因,提出防范措施。

1 氧气瓶残留物宏观检查

1.1 氧气瓶残留碎片宏观检查

氧气瓶爆炸后,共收集碎片17件(见图1)。其中瓶底与瓶顶封头(瓶肩上部)各1件,长度大于170mm碎片有5件,短粗状碎片(宽度约为50mm)有2件,不规则碎片有8件(最大长度约为30mm)。从位于瓶肩附近存有钢印标记的碎片形貌可知,不规则形状小碎片应靠近瓶肩下部附近。检查各碎片的断口形貌特征:瓶底及附近长条状碎片均为一次性断口;瓶肩附近碎片沿瓶身方向断口存有分层状形貌特征,而其环向方向断口呈一次性断裂形貌。这表明氧气瓶爆炸起源于氧气瓶瓶肩下部附近,即氧气瓶瓶肩下部附近为起裂源。此处爆炸能量最大,氧气瓶损坏最为严重,长条状碎片应靠近瓶底,且越近瓶底碎片宽度越大。基于以上分析,将所有氧气瓶碎片进行连接复原(见图1)。复原时,尽量按断口吻合性进行拼接,但能完全吻合的碎片较少,缺失碎片较多。从图1可知:该氧气瓶外表面颜色为天蓝色,符合氧气瓶瓶身颜色要求。

图1 残留物实物图

1.2 减压阀及瓶口烧蚀情况检查

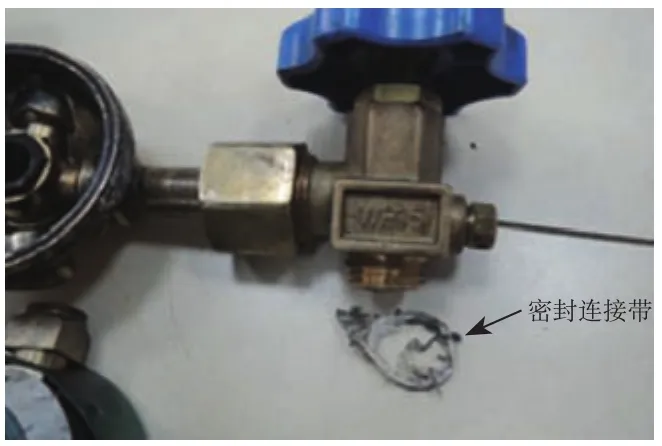

图2给出了减压阀的内部情况。由图2可知:该减压阀上的压力表表盘上注明该表为氧气压力表;减压阀内部气体入口存在明显烧蚀痕迹;减压阀内部四周存在烧熏痕迹。氧气瓶瓶口的连接密封带呈烧融胶状(见图3);瓶口连接阀入口处存在明显燃烧痕迹(见图4)。

图2 减压阀内部形貌

图3 阀门及连接密封带形貌

图4 瓶身进口处形貌

2 氧气瓶碎片理化检验

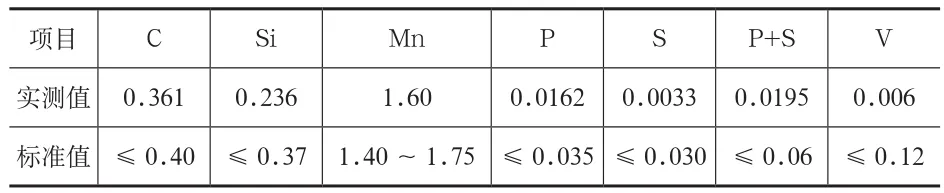

2.1 化学成分分析

在氧气瓶碎片上截取光谱试样,经清洗、干燥、打磨后,采用台式直读光谱仪进行化学成分分析,分析结果见表1。氧气瓶化学成分光谱分析结果符合GB/T 5099—1994《钢制无缝气瓶》[3]对碳锰钢的技术要求。

表1 氧气瓶化学成分分析结果(质量分数,%)

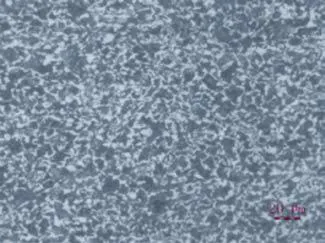

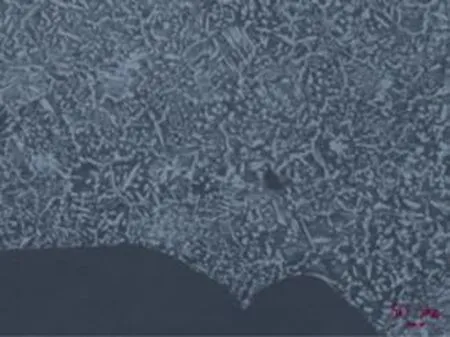

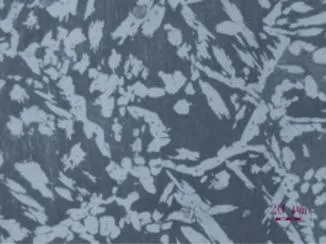

2.2 金相组织分析

在氧气瓶碎片上截取横截面试样,经镶嵌、打磨、抛光后,用4%硝酸酒精溶液进行浸蚀,试样金相组织见图5及图6。从图中可知,氧气瓶金相组织为铁素体+珠光体;低倍下,组织呈带状分布;高倍下,组织分布均匀,无异常。氧气瓶金相组织符合钢铁材料经正火热处理方式后的组织类型[4]。

图5 横截面金相组织 100X

图6 横截面金相组织 500X

2.3 硬度分析

在氧气瓶碎片上截取试样,经打磨、抛光后,进行布氏硬度试验,试验结果见表2。氧气瓶布氏硬度无异常,符合钢铁材料经正火热处理方式后的布氏硬度。

表2 氧气瓶布氏硬度测试结果(HB10/3000)

3 减压阀烧蚀件金相组织检查

通过对送样进行宏观检查后,发现减压阀内部存有烧蚀现象。利用活动扳手将减压阀内部烧蚀件拧出,烧蚀件宏观形貌见图7。烧蚀件为铜合金材料,其外表面为黄色;内表面及断口表面发黑,并且内表面较为粗糙,存在熔融特征。对烧蚀件进行金相组织检查。

图7 烧蚀件宏观形貌

在烧蚀件上截取纵截面试样,经镶嵌、打磨、抛光后,用盐酸氯化高铁水溶液进行浸蚀,试样金相组织见图8及图9。该烧蚀件试样金相组织为α相+β相+Pb相,组织正常。

图8 烧蚀件金相组织 100X

图9 烧蚀件金相组织 500X

4 氧气瓶碎片断口检查及分析

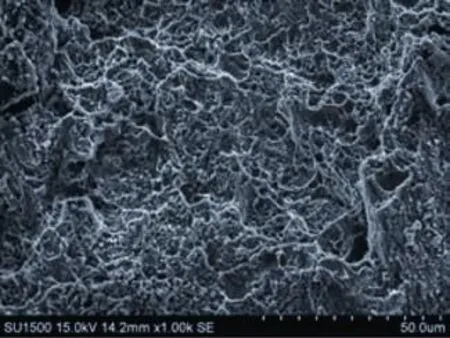

靠近氧气瓶瓶颈处的碎片纵向断口存有分层现象(见图10),该处碎片在断裂过程中,存有孕育期。截取该处碎片纵向断口试样,经无水酒精清洗干净、干燥后,置于扫描电镜下进行观察。扫描电镜下断口形貌见图11。断口显微形貌为变形韧窝,韧窝内部存在第二相质点[5]。

图10 断口宏观形貌

图11 断口微观形貌

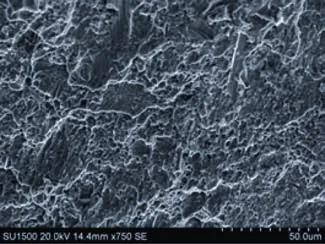

氧气瓶底盘处断口表面连续(见图12),应为瞬间一次性断裂。截取该处断口试样,经无水酒精清洗干净、干燥后,置于扫描电镜下进行观察。扫描电镜下断口形貌见图13。

图12 断口宏观形貌

图13 断口微观形貌

断口显微形貌为变形韧窝+解理形貌。

5 综合分析

氧气瓶的化学成分光谱分析结果表明该钢瓶所用材质为碳锰钢,符合GB/T 5099—1994《钢制无缝气瓶》对材质的要求。该钢瓶金相组织为铁素体+珠光体,符合GB/T 5099—1994的相关技术要求。材料的显微布氏硬度为240,与金相组织相匹配,硬度值正常。钢瓶的化学成分、金相组织和硬度检测,未发现钢瓶存着异常质量问题。

氧气瓶残留物的宏观检查分析发现:减压阀内氧气入口部分存在烧蚀痕迹、阀腔内存在烧熏痕迹、瓶口连接阀入口处存在燃烧痕迹。这表明:从焊枪到减压阀、再到瓶口连接阀、最后到氧气瓶上部,都发生了回火燃烧;且减压阀内燃烧相比其他部分更严重。回火燃烧表明氧气瓶及其连接焊枪段气压相对偏低,回火燃烧过程为:先在减压阀内做短暂的燃烧停留,造成瓶内压力继续降低,使得回火迅速向氧气瓶内推进,在氧气瓶上部发生化学燃烧,引起本次爆炸事故发生。

氧气瓶爆炸碎片爆裂源在瓶肩下部附近区域,此部分是发生化学燃烧区域,爆炸能量最大,碎片成较小的不规则形状,靠近瓶底处碎片成长条大块形状。除瓶肩及其附近小碎片断口有少量分层现象外,其他碎片断口皆为一次性断裂形貌,表明整个钢瓶爆炸瞬间完成。尽管小碎片断口存在宏观分层现象,但扫描电镜检测表明:所有断口微观断裂形貌皆为韧窝、解理形貌,以韧窝断裂为主,局部出现韧窝+解理形貌,为过载断口形貌。

综合分析表明,本次钢瓶爆炸为化学燃烧引起的钢瓶爆炸。

6 结束语

通常情况下,氧气(助燃气体)的压力远高于可燃气体的压力,可燃气体是无法混入氧气瓶中的。一旦可燃气体压力高于氧气的压力,则会存在可燃气体及明火倒流入氧气瓶的风险,即引起回火燃烧,进而发生爆炸[6-7]。TSG R006—2014《特种设备安全技术规范》[8]中对于气瓶及气体使用有基本要求,其中对于气瓶在“可能造成气体回流的使用场合”提出明确应对措施。对于本次事故,根据氧气瓶在发生化学爆炸之前已有回火燃烧产生,故推测此次氧气瓶爆炸主要是由于焊工现场操作不当引起的。同时本次事故对其他正在或即将进行焊接操作的焊工敲响警钟。在实际操作过程中必须要按规程操作,注意可燃气体压力不可过高,且氧气不易在低压下工作。

7 建议

为减少类似事故的发生,提出以下4点建议:

1)气焊操作者一定要持有焊工操作证;

2)在操作中氧气瓶的氧气压力必须高于可燃气体压力;

3)氧气瓶要远离明火、热源及易燃易爆物质;

4)在氧气瓶上增设回火防止器。

[1] 许久胜.两起氧气瓶爆炸事故原因分析与对策[J].石油和化工装备,2013,16(01):59-61.

[2] 吴旭正,何毅,罗伟坚,等.特种设备典型事故案例集[M]. 北京:化学工业出版社,2016:89-214.

[3] GB 5099—1994 钢制无缝气瓶[S].

[4] 范广英,苏娅.氧气瓶爆炸事故原因分析[J].内蒙古石油化工,2012(11):54-55.

[5] 张栋,钟道培,陶春虎,等.失效分析[M].北京:国防工业出版社,2004:94-98.

[6] 王俊海,陈坤,赵丽明.在用氧气瓶爆炸原因分析[J].中国重型装备,2012(02):50-52.

[7] 夏立荣,耿志强,雷闽.氧气瓶爆炸事故的原因分析[J].压力容器,2007,24(08):50-54.

[8] TSG R006—2014 特种设备安全技术规范[S].