管壳式热交换器强度焊管头的讨论

2018-04-25陈罡高博张光

陈 罡 高 博 张 光

(1.中国石油辽阳石油化纤公司建修公司 辽阳 111003)

(2.中国石油辽阳石化公司油化厂 辽阳 111003)

管壳式热交换器管束的内漏是影响炼化装置长周期稳定运行的瓶颈。《热交换器管束采购通用技术条件》(简称《管束条件》)[1]:“3 换热管与管板焊接应采用自动氩弧焊,制造厂家应有自动氩弧焊能力(换热管伸出管板端面高度4mm、第一遍自熔、第二遍填丝)”。指的是卧式热交换器管束中强度焊或强度焊+贴胀的管头,笔者认为提出“换热管伸出管板端面高度4mm”要求也不尽合理。

1 热交换器相关标准

GB/T 151—2014《热交换器及释义》[2]:换热管与管板的连接接头(简称管头),承受压力与温度引起的载荷并形成可靠的密封。管头是管壳式热交换器设计与制造的技术难点,也是管束泄漏失效的重要控制部位,其可靠性直接影响管束的使用寿命。管头的连接方式有强度胀接、强度焊接和胀焊并用以及内孔焊等,仅强度焊管头GB/T 151—2014图6-19就给出了4种焊缝形式并在GB/T 151—2014附录H中又给出了5种可选用的焊缝形式。

可见,“《管束条件》-3”指的是卧式热交换器管束中强度焊或强度焊+贴胀的管头,也不必强求“换热管伸出管板端面高度4mm”(对立式的上管板不允许积液时,则更不适用)。改版后的GB/T 151—2014去掉了GB 151—1999图34及表33[3]根据换热管规格(外径×壁厚)推荐的换热管最小伸出长度和管板孔坡口最小深度,进一步明确强度焊的概念:满足拉脱力要求+密封性能,强调“组合焊脚高度”应满足设计要求。将管头结构尺寸交给设计与制造,即设计施工图应给出管头的焊接接头形式尺寸(包括焊脚高度、管孔坡口形式尺寸与伸出管板端面的长度)要求,而制造质量计划则应合理保证设计要求,并以管头的焊接工艺评定来见证。所以在保证安全的前提下,应降低焊脚高度,以避免损伤管头,同时也可降低工作量而缩短工期。

GB/T 151—2014对强度焊管头只是提出“焊脚高度l(即组合焊脚高度)应满足换热管与管板连接拉脱力要求,且不应小于管壁厚”,并在其图6-19中注出“图a)、d)中的“焊脚高度l”尺寸不包括管端伸出焊缝的尺寸;若保留完整的管端,则应根据换热管外径、壁厚及焊接工艺适当增加外伸长度”。而对制造则提出“焊接接头的焊脚尺寸应符合设计文件的规定”,“焊接前应按NB/T 47014进行焊接工艺评定”。GB/T 151将强度焊管头的形式与尺寸放权给了设计及焊接工艺评定来保证“焊脚高度l”。

2 热交换器管头设计

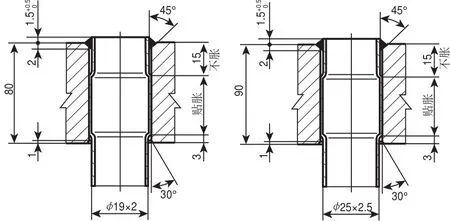

由于设计施工图不掌握管头强度焊工艺所能达到的“焊脚高度l(组合焊脚高度)”对应的管头结构尺寸(管孔坡口形式尺寸与伸出管板端面的焊脚高度),对强度焊管头的结构尺寸只能按GB 151-图34及表33给出(如图1所示)。而GB 151推荐值则是管板孔坡口最小深度和换热管最小伸出长度,按此制造管束的强度焊管头满足不了工程应用,所以,文献[4]根据多台管束管头实际使用中所发生的短期泄漏情况,认为GB 151规定的换热管伸出长度偏小,建议改为3mm。

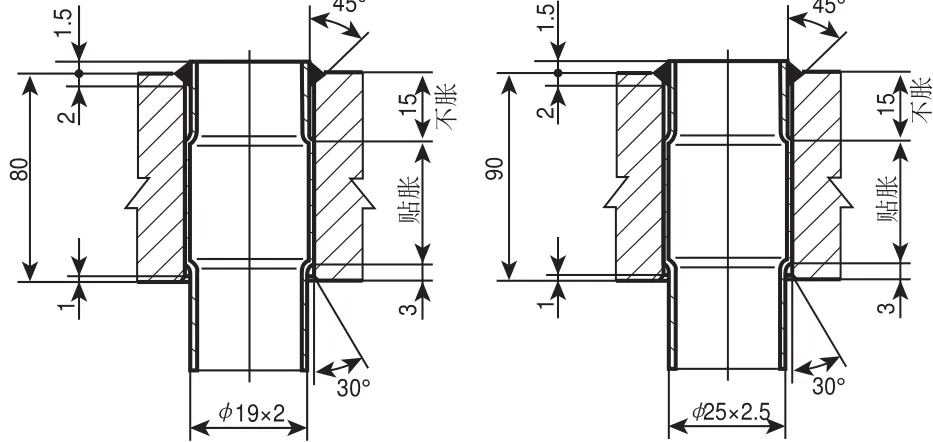

但是,改版后的GB/T 151却去掉了GB 151-图34及表33,只给出强度焊管头的焊缝形式,而没有具体规定强度焊管头的结构尺寸。由此,设计施工图更是无从依据,施工图管束中的强度焊管头表达方式并没有改进(见图2),有的提出2道自动氩弧焊要求,并从严管头的无损检测如要求渗透检测Ⅰ级合格,有的甚至提出管头经壳程水压试验检查合格后再要求磁粉检测Ⅰ级合格,与制造实际的可行性相偏离。

图1 换热管与管板强度焊+贴胀管头

图2 换热管与管板强度焊+贴胀管头

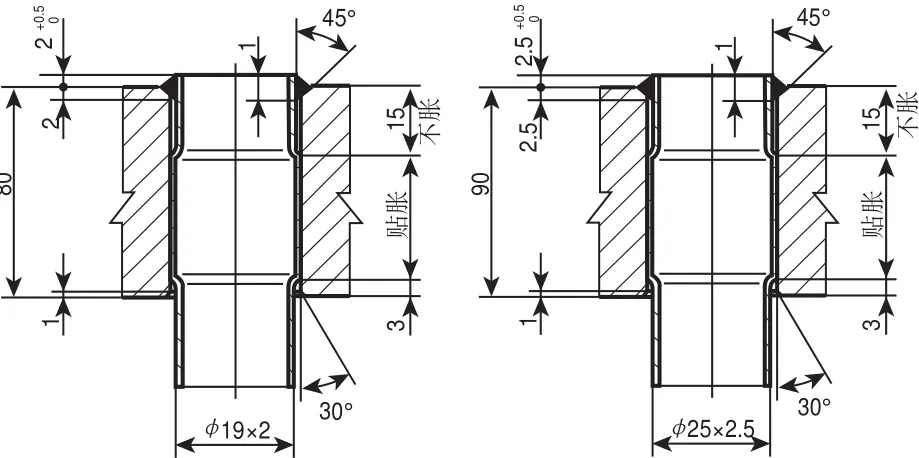

为此,GB/T 151—2014尚应根据热交换器管头建造的成功经验,对通用换热管规格对应的典型强度焊管头,如φ19×2或φ25×2.5(碳钢)换热管对应的GB/T 151—2014图6-19-a)管板管孔开坡口与换热管伸出管板端面的强度焊或强度焊+贴胀形式,给出管头的结构尺寸(管孔坡口形式尺寸与伸出管板端面的焊脚高度),根据自动氩弧焊工艺给出对应能够达到的“焊脚高度l”(见图3)。这是一种工程上常用的管头,通常管板管孔开单V形(苛刻工况开单U形)坡口,坡口深度等于换热管壁厚,换热管伸出管板端面的焊脚高度也等于换热管壁厚,这样能有效满足“焊脚高度l”要求,同时管孔间所开坡口也未超过允许管桥宽度。

图3 换热管与管板强度焊+贴胀管头

3 热交换器管头制造

尽管目前管束制造中强度焊管头一般都采用自动氩弧焊,但由于管板的管孔采用钻头加工管程侧端面倒角,倒角后的尺寸往往小于所要求的坡口深度。据此,对于通用的φ19×2或φ25×2.5(碳钢)换热管,焊接工艺便将换热管伸出管板端面高度增加2.5mm,一般要求换热管伸出管板端面高度为4mm。实际上换热管伸出管板端面过高,不但是一种浪费,而且尚因焊脚过高,焊接时局部高温停留时间较长,既容易烧穿换热管,更易使管头组织晶粒粗大,由此产生淬硬组织及较大的焊接残余应力,导致管头的力学性能与耐蚀性能下降。

可见,需要避免因焊脚过高而降低管头的使用性能,只有在满足设计要求的“焊脚高度l”前提下,尽量降低换热管伸出管板端面的高度,这需要加工管板管孔的管程侧端面倒角时,采取诸如管孔限位倒角等措施,以保证管板管孔的管程侧端面倒角坡口深度符合设计要求。

制造单位通过焊接工艺评定验证管头强度焊工艺的可靠性,在避免管头强度焊产生裂纹或未熔合等缺陷的同时,修正设计给出的管头结构尺寸(管板管孔坡口尺寸与换热管伸出管板长度)的合理性,以保证管头剖面的“焊脚高度l”满足设计要求。

4 结束语

管板管孔开单V形坡口与换热管伸出管板端面的强度焊是热交换器管头的常用形式,管束采购技术条件没有必要对换热管伸出管板端面高度提出要求。

1)热交换器标准尚应给出常用换热管与管板强度焊管头的结构尺寸与能达到的“焊脚高度l”,以指导设计正确选用;

2)热交换器设计也应根据工程经验合理给出满足拉脱力与密封性能要求的强度焊管头结构尺寸,以保证实现设计所要求的“焊脚高度l”;

3)热交换器制造则应根据焊接工艺评定验证并修正施工图设计的合理性,以使焊接工艺实施保证设计所要求的强度焊管头。

[1] 热交换器管束采购通用技术条件[S].

[2] GB/T 151—2014 热交换器及释义[S].

[3] GB 151—1999 管壳式换热器[S].

[4] 周宏.对GB 151《钢制管壳式换热器》标准中有关问题的探讨[J].河南化工,2009,26(09):43-44.