渤海油田A井卡钻事故的处理

2018-04-24韩雪银孙晓飞

吕 广, 韩雪银, 孙晓飞

(中海油能源发展股份有限公司 工程技术分公司,天津 300450)

A井是一口目的层为东营组的大斜度注水井,完钻井深4 375 m 。钻井施工过程中,完钻倒划眼短起下钻至井深3 272.5 m时发生卡钻事故。采取多种解卡措施,未能解卡,处理过程中钻具断裂,经过2次套铣,2次打捞作业成功捞起125.94 m底部钻具。通井井况异常复杂,最终因井眼状况不稳定而回填井侧钻,侧钻后优化PEM钻井液体系性能,增加短起下钻次数,创新使用可划眼浮鞋,创新测井方式,最终φ177. 8 mm尾管顺利到位,固井作业顺利,井身结构质量满足完井作业要求。

1 工程概况

1.1 地质概况

A井钻遇的地层比较复杂,馆陶组与东营组压力系统差别较大,目的层为东营组J砂层,调整区域构造平缓,近南北向构造呈中间高、两边低特征[1];该区块东营组存在断块构造、背斜构造、层序结构和岩石力学极为复杂等特点;目的层段地层易塌,以硬脆性泥岩为主,胶结差,微裂缝发育,坍塌周期短,地层坍塌压力大[2],钻进时,易产生井壁剥落、掉块,导致缩径及井眼垮塌,井下钻具易发生阻卡现象;地层压力高,钻井液相对密度大,压差大,且存在断距200 m以上断层,易发生恶性漏失及压差卡钻。

1.2 井身结构及套管程序

该井设计为三开井身结构,其井身结构和套管程序为:一开采用φ406.4 mm钻头,中完深度899 m,φ339.7 mm套管下深896 m,封固平原组及明化镇上段松散地层;二开φ311.2 mm钻头,中完深度3 100 m,φ244.5 mm套管下深3 095 m,封固压力体系相似的明化镇组和馆陶组;三开采用φ215. 9 mm钻头,完钻深度4 343 m,φ177. 8 mm套管下深4 340 m,采用套管完井方式。

1.3 钻井液选取

一开采用海水膨润土浆钻井液充分释放机械钻速;二开采用改进型PEC钻井液保证携砂;三开采用不分散强抑制性PEM钻井液体系,以解决该段不稳定、易垮塌的问题,同时用KCl及时调整钻井液稳定性及活度,用重晶石作为加重材料及时跟进密度。

1.4 固井方式

表层采用“G”级纯水泥单级全封固井。技术套管固井采用密度为1.50 g/cm3漂珠水泥浆体系单级全封固井,有效封固浅部气层井段。尾管固井采用加入硅粉聚合物水泥浆体系,防止高温使水泥浆性能发生变化,设计使用带封隔器的尾管悬挂器,这样即使发生漏失,也可以通过坐封封隔器而不使尾管顶部漏封。

2 井下卡钻事故及处理

2.1 发生经过

A井三开φ215.9 mm井眼为实现快速钻进目的,采用PDC钻头配合旋转导向钻具组合:φ215.9 mm 钻头+φ171.5 mm 旋转导向+φ171.5 mm 随钻测斜+φ171.5 mm 非磁钻铤+φ171.5 mm浮阀+φ165.1 mm随钻震击器+φ127.0 mm加重钻杆×5+φ220.0 mm微扩眼器+φ127.0 mm加重钻杆×14。按照设计钻进至完钻井深4 343 m(垂深3 183.99 m),起钻期间振动筛持续返出片状泥岩碎片,如图1所示。倒划眼至3 272.5 m时环空突然憋压5.7 MPa,顶驱蹩停且井口失返。降排量至97.5 L/min,上提至中和点悬重,多次蹩扭矩下砸钻具恢复转动,环空憋压无法释放。泄压重新开泵,以40 r/min缓慢下放钻具,泵压由10.98 MPa缓慢下降至10.65 MPa,伴随扭矩大范围剧烈波动,再次蹩停顶驱,无法放活钻具且井口始终无返出,发生卡钻事故。

图1 振动筛返出岩屑Fig.1 Cuttings outflow from vibrator

2.2 事故处理过程

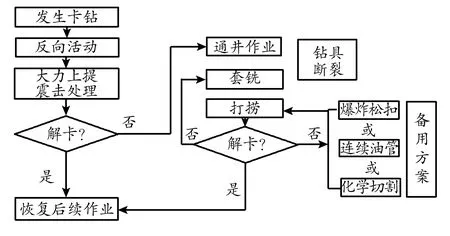

卡钻事故处理流程如图2所示。

图2 卡钻事故处理流程Fig.2 Processing flow of drill accident

2.2.1 解卡过程 第一步反向原则处理:蹩扭矩下砸配合替入稀塞(上提重最大至90 t,下放至顶驱悬重20 t,中和点悬重90 t),无效;第二步震击处理:缓慢逐步上提至悬重210 t(正常上提悬重106 t),稳定1 min,悬重突然降低至80 t,泵压由11.80 MPa突降至1.54 MPa。逐步提高排量至1 800 L/min,阶段性提高转速至60 r/min;期间多次对比之前参数,均有偏差(随钻测斜始终无信号显示);缓慢下放钻具,遇阻5 t并伴有蹩跳现象。起钻检查钻具从微扩眼器以上第5根φ127 mm HWDP中部断裂[3]。理论落鱼顶深:3 162.79 m,落鱼长度:125.94 m,落井组合:φ215.9 mm 钻头+φ171.5 mm 旋转导向+φ171.5 mm 随钻测斜+φ171.5 mm 非磁钻铤+φ171.5 mm 浮阀+φ165.1 mm 随钻震击器+φ127.0 mm加重钻杆×5+φ220.0 mm微扩眼器+φ127.0 mm加重钻杆×5,井下落鱼组合见图3。

图3 井下落鱼组合示意

Fig.3Fishingcombinationdiagram

2.2.2 套铣及打捞过程 考虑井眼状况,决定先进行套铣。2次套铣管柱组合:φ215.9 mm铣鞋(不带内齿/带内齿)+φ206.4 mm套铣筒×3+顶部接头+φ127.5 mm 短钻杆+φ165.1 mm 液压震击器+变扣+φ127 mm 加重钻杆×14。套铣过程中控制套铣速度,每2 m上下活动钻具一次,第一次套铣进尺25.9 m(鱼顶~3 187.7 m),第二次套铣进尺21.6 m(3 187.7~3 209.3 m)。套铣参数为钻压10~20 kN,排量1 200 L/min,转速40 r/min,进尺基本稳定,偶有蹩停顶驱现象(设置顶驱蹩停扭矩24 kN·m)。第二次作业全新铣鞋入井,出井铣齿内边缘磨损严重,如图4所示。表明套铣至微扩眼器刀翼处,最后无进尺。

图4 铣鞋(带内齿)出井磨损严重

Fig.4Thewearofmillingbit(withinnerteeth)isserious

套铣作业结束,鱼头为已变形钻杆本体,决定采取外捞方式进行打捞作业,量出井钻杆断裂处外径,决定入井φ143 mm控制环。第一趟管柱组合:φ206.4 mm卡瓦打捞筒(φ140 mm篮式卡瓦配合φ143 mm控制环加密封圈)+φ127.5 mm 加重钻杆+φ165.1 mm震击器(液压)+X/O+φ127.5 mm加重钻杆×15。下钻期间逐根紧扣,φ244.5 mm套管鞋及鱼顶以上0.5 m测多组悬重、泵压、扭矩。抓住落鱼后大吨位上提、下压钻具以及震击器上下震击。累计上击34次,下击9次。频繁震击后再次上提至215 t,悬重突降至106 t,泵压由10.2 MPa突降至5.0 MPa;尝试下压钻具10 t,上提钻具维持106 t不变,判断捞筒与落鱼分开,第一次打捞作业失败。出井观察篮式卡瓦内部牙板磨损,有轻微变形[4-5],具体如图5所示。

图5 篮式卡瓦入井前后对比

Fig.5Comparisonofbasketgrapplebeforeandafterenteringwell

第二趟管柱组合:篮式卡瓦尺寸由φ140 mm更换为φ137 mm,其余不变。 下钻至φ244.5 mm套管鞋及鱼顶以上0.5 m位置测多组悬重、泵压、扭矩。抓住落鱼后,震击器上下震击。排量800 L/min,上提钻具至170 t,第130次上击,继续上提钻具至220 t,悬重稳定后钻具缓慢上移约0.08 m;立即快速下放钻具试图通过遇阻点3 136 m,悬重剧烈波动后稳定在70 t,判断钻具放活;大范围上下活动钻具,下放至最低点,上提悬重以5 t梯度逐步从160 t增加至185 t。再次上提钻具,悬重由140 t逐渐降低并稳定至125 t,判断提活落鱼。震击器累计上击137次,下击93次。落鱼全部出井(长125.94 m),打捞作业取得成功,如图6所示。

图6 落鱼出井图

Fig.6Fishcomeoutofthewell

3 卡钻原因分析

3.1 井眼环空不净

A井完钻井深4 343 m,最大井斜角50°,稳斜段长达800 m,二者相互作用下造成携砂困难,产生环空不净的难题。完钻长起前大排量循环2个裸眼周,并未达到清洁井眼目的。进而倒划期间产生持续憋压,扭矩大范围波动现象,打捞出井随钻测量工具内腔内部存在大量块状岩屑,如图7所示。证明环空岩屑堆积,环空当量钻屑浓度不断升高是造成本次卡钻直接原因。

图7 随钻测量工具内腔岩屑堆积

Fig.7CuttingsaccumulationincavityofMWD

3.2 钻井液密度不足

对东营组地层特点认识不足,钻井液密度不足对井壁稳定和井眼清洁影响较大。钻进期间钻井液密度为1.34 g/cm3,返出岩屑以带牙印泥岩钻屑为主,混有少量薄片,但完钻后短起下钻返出大量小颗粒岩屑、部分稍大岩屑和少量薄片,及时提高钻井液密度至1.40 g/cm3平衡地层坍塌压力,返出仍可见少量泥岩掉块。由于井眼暴露周期延长,地层应力释放,泥岩垮塌造成块状岩屑和剥落掉片堆积在环空,是本次造成倒划眼作业困难及卡钻的主要原因。

3.3 钻井液抑制性不足

东营组地层为硬脆性泥岩,井壁不稳定,钾离子含量不足造成钻井液抑制性不够。钾离子能够降低钻井液的水活度,使之与地层泥页岩水活度接近,可减少钻井液与泥页岩之间的孔隙压力传递,有效改善半渗透膜效率和提高渗透压,减缓或阻止钻井液滤液向地层的持续性渗透,从而提高井壁稳定性,扩大井壁稳定周期。东二段井壁坍塌主要原因是由于钻井液进入微裂缝,填充物遇水膨胀,使井壁应力变化,发生垮塌,进而产生卡钻事故。

3.4 现场操作不合理

惯性思维,倒划眼期间下部井眼泵压平稳,扭矩波动不大,降低了对上部井眼的警惕意识;风险估计不足,前期倒划顺畅,后续速度过快,导致憋卡严重;操作可能不当,反向原则执行不彻底,憋压后第一时间降低排量下放钻具,但未能控制憋压在3 MPa以内,未能有效抑制住憋压程度,变相增加了钻具阻卡处理难度。

3.5 钻杆质量不过关

φ127.5 mm加重钻杆钢号记录清晰,有厂家合格检验报告。查得本产品机械性能抗拉3 082 kN,抗扭76.8 kN·m。 处理钻具阻卡过程中,扭矩32~41 kN·m,最高上提重量210 t(正常上提悬重106 t),低于产品极限能力[6-7]。钻具断裂导致丧失处理手段,形成卡钻。产品机械性能与厂家提供报告严重不符是本次卡钻事故的次要原因。

4 工艺改进后的侧钻完井

4.1 打捞作业后通井作业

由于解卡及打捞作业时间较长,决定进行通井作业,裸眼段划眼通井,每柱倒划眼一遍修整井壁,多次顶驱蹩停,井口失返。由于井壁不稳定,存在剥落掉片,通井困难。现场调整钻井液密度至1.40 g/cm3,通过提高钾离子含量增强钻井液抑制性,由于井眼静止时间较长达到应力释放周期,井壁不断失稳,调整通井参数等手段情况无明显改善。

4.2 侧钻作业原因

海上油田开采特点是船租费用高昂,先进井下导向钻具昂贵,通井作业耗时长且具有发生次生复杂情况可能性。综合钻井作业经济性及井下钻具安全性,现场决定回填水泥塞进行侧钻作业。

4.3 优化钻井液性能

据地层、轨迹和工程安全需要,侧钻点选择馆陶组底部3 525 m,回填水泥塞井段为3 800~3 490 m,对易失稳、易垮塌东营组地层进行封固,保证侧钻钻井液密度、抑制性等性能到位后揭开东营组地层。侧钻作业调整钻井液密度至1.40 g/cm3,侧钻成功后及时修理窗口,替入稠浆5~8 m3清理岩屑及水泥残渣,待温度起来以后循环系统加入质量分数2%RT-101增加钻井液的润滑性。新地层钻进期间钻井液中稳定质量分数5%PF-COK降低钻井液活度,增加钻井液抑制性,保证抑制剂质量分数5%PF-JLX C、10%KCl;封堵材料质量分数5%HTC+2%沥青+2%LPF+2%EPF。全程开启固控设备,进一步降低井浆中有害固相含量,滑动钻进期间向循环池间隔性加入PF-BLA B等润滑材料,保证滑动钻进效率;钻进期间振动筛处全天候监测性能,观察岩屑返出情况,泥浆性能调整以稳定、不剧烈变化为宜[8-10]。设计进尺每达到300 m或者纯钻进时间30 h进行1次短起下钻,每次短起下钻均至φ244.5 mm管鞋内,充分循环清洁井眼,保证井眼干净。

4.4 可划眼浮鞋工具

本井侧钻钻进至4 375 m完钻,倒滑眼期间频繁憋压、蹩扭矩,倒划困难,下尾管作业存在很大风险。这种情况下,坍塌周期时间余量与充分通井修整井眼存在一定的矛盾性。如果尾管下入遇阻,则单纯靠下压或者上提活动管串,辅助开泵循环,通过遇阻点可能性较小,因为 PDC 钻头钻进过程中,该段地层可钻性差,地层较硬,尾管串底部浮鞋无攻击性,纯粹上提下放不足以破坏遇阻台阶或者堆积的岩屑。鉴于此转向旋转下入方式,采用可划眼浮鞋[11],尾管串各部分物理性质参数见表1。尾管挂下入后测试参数参数。上提悬重48.0 t,下放悬重41.0 t;测试循环压力:排量200 L/min,泵压1.64 MPa。

下φ127 mm钻杆送φ177.8 mm尾管至φ244.5 mm套管鞋,测旋转扭矩:转速10 r/min,扭矩12.20 kN·m;转速 15 r/min,扭矩 12.60 kN·m;转速 20 r/min,扭矩13.55 kN·m;每柱通径、灌浆。送钻至4 225 m遇阻10 t。缓慢开泵至200 L/min,尝试通过遇阻点失败后,提活管串,下放至中和点,小转速缓慢开启顶驱转速15 r/min,转活后扭矩稳定在20 kN·m(峰值扭矩30 kN·m),然后缓慢下放管串,顺利通过遇阻点,各项参数稳定,继续划眼下尾管。最终尾管顺利到位,固井作业安全完成。候凝后CBL作业测得水泥返高在3 450 m(油顶在3 602 m,满足射孔需求),φ244.5 mm与φ177.8 mm尾管重叠段间无水泥,由于井内尾管挂封隔器胶皮和卡瓦入井前已拆除,根据作业需求,进行了尾管挂回接[12],在井内尾管挂基础上,直接回接一套尾管挂,坐封封隔器后试压成功,达到作业需求。

表1 尾管串各部分物理性质参数Table 1 Physical property parameters of each part of tail string

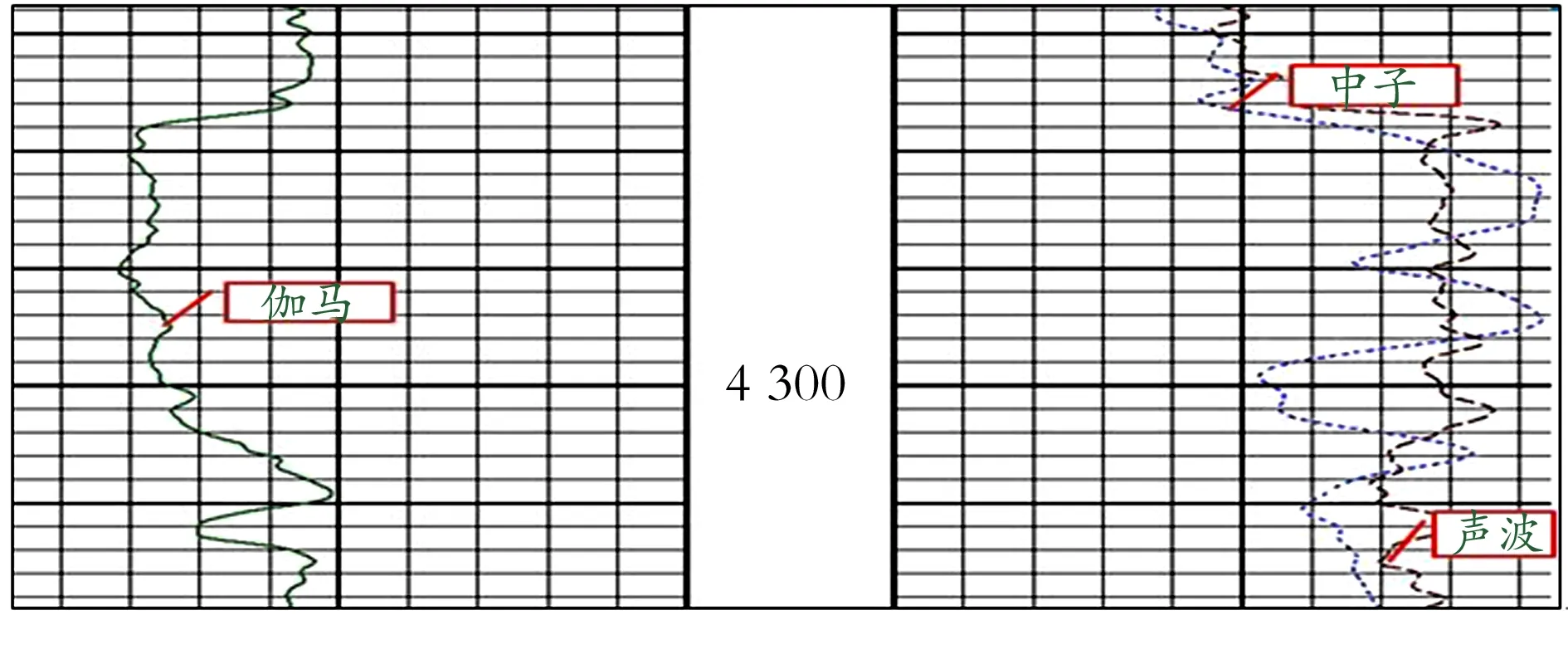

4.5 φ215.9 mm尾管内测井作业

通井期间井况复杂,掉块严重,坍塌周期时间余量与充分通井修整井眼存在一定的矛盾性,考虑到补测带源钻具风险,而且斯伦贝谢测井工具价格高昂。尽量缩短裸眼裸露时间,保证φ177.8 mm尾管顺利到位,更改设计裸眼四条线测井(测井项目伽马+电阻率+中子+密度)为φ177.8 mm尾管内测井作业[13]。实际套管内测量伽马、中子、声波井段3 450 m~井底;电阻率井段4 289~4 325 m,结果如图8所示。测井管串在井内无风险,在成熟区块作为生产井,成功取得基本测井资料满足测井解释需求,测井作业生产效率大大提高。

图8 伽马、中子、声波图例

Fig.8Gamma,neutron,soniclegend

5 结论及建议

(1) 渤海油田深部地层井壁硬脆性泥岩剥落、掉块,导致井径不规则,进而易发生卡钻事故,工程需要摸清倒划参数与地层、轨迹等对应关系,预判井下复杂情况,保障安全。

(2) 渤海油田深部地层使用强抑制不分散钻井液体系,提高钻井液润滑性及封堵性,降低环空单位体积泥浆内钻屑含量,保证钻井液性能稳定,满足井下安全需要。

(3) 保证所有入井工具安全可靠,使用状态良好;卡钻后活动钻具时,应避免采用固定的上提或下放拉力以避免在固定点处产生疲劳破坏,造成钻具断裂,增加事故处理难度。

(4) 对于井眼井况复杂井次,新工具应用可以极大降低工程风险。可划眼浮鞋对于尾管到位成功率大大提高,但要对管串结构和井眼摩阻情况做定量分析,论证管串各部分物理参数尤其是抗扭性能满足旋转下入的要求;对于成熟区块,套管内测井既能满足测井解释需要,又能降低裸眼暴露带来的风险。

[1] 李建平,杨波,周心怀,等.渤中凹陷东营组层序地层及其沉积相分析[J].东北石油大学学报,2012,36(4):1-10.

Li J P,Yang B,Zhou X H,et al. Analysis of sedimentary facies of Dongying formation in the Bozhong sag[J].Journal of Northeast Petroleum University,2012,36(4):1-10.

[2] 刘向君,曾韦,梁利喜,等.龙马溪组页岩地层井壁坍塌周期预测[J].特种油气藏,2016,23(5):130-133.

Liu X J, Zeng W, Liang L X, et al.Prediction of borehole wall collapse cycle in longmaxi shale [J].Special Oil & Gas Reservoirs,2016,23(5):130-133.

[3] 孙连忠,臧艳彬,高德利,等. 复杂结构井钻柱解卡参数分析[J]. 石油机械,2014,42(3):19-23.

Sun L Z,Zang Y B,Gao D L,et al. Parametric analysis of drill string unfreezing in complex structure well[J].China Petroleum Machinery, 2014,42(3):19-23.

[4] 张振华.套铣处理钻铤卡钻事故过程和技术[J].西部探矿工程,2010,22(10):53-54.

Zhang Z H. Milling processing of drill collar drill process and technology[J]. West-China Exploration Engineering,2010,22(10):53-54.

[5] 司念亭,周赵川,陈立群,等.套铣技术优化及其在渤海油田大修井中的应用[J].石油机械,2014,42(11):138-141.

Si N T,Zhou Z C,Chen L Q,et al. Optimization and application of washover technology in Bohai oilfield[J]. China Petroleum Machinery,2014,42(11):138-141.

[6] 林海春. 钻杆断裂原因分析及预防措施——以陆丰13-1油田LF13-1-10A井钻杆为例[J]. 石油天然气学报,2012,34(10):108-113.

Lin H C. Cause analysis and preventive measures of drill-pipe failures:By taking drill-pipe in well LF13-1-10A in Lufeng oilfield for example[J].Journal of Oil and Gas Technology,2012,34(10):108-113.

[7] 吕拴录,姬丙寅,康延军,等. 钻杆弯曲断裂原因分析及预防措施[J]. 石油矿场机械,2010,39(9):17-20.

Lyu S L,Ji B Y,Kang Y J,et al. Analysis on bending and fracture of drill pipe and measures [J]. Oil Field Equipment,2010,39(9):17-20.

[8] 姜刚.渤中13-1油田防塌钻井液技术研究[D].东营:中国石油大学,2010.

[9] 王洪伟,王昌军,吴宇.锦州25-1南油田生产井起钻难的原因分析[J].石油天然气学报,2014,36(6):97-99.

Wang H W, Wang C J, Wu Y. Cause analysis for the difficulty to trip-out of production wells in JZ25-1S oil field[J].Journal of Oil and Gas Technology,2014,36(6):97-99.

[10] 李炎军,萧林,黄熠.井壁稳定技术在涠洲11-1油田的应用[J].石油钻采工艺,2007,29(6):19-21.

Li Y J, Xiao L, Huang Y. Application of sidewall stability technology in Weizhou11-1 oilfield[J]. Oil Drilling & Production Technology, 2007,29(6):19-21.

[11] 席江军,侯冠中,许迪,等.177.8 mm尾管旋转下入技术在渤海深井的应用[J].石油工业技术监督,2016,32(12):7-10.

Xi J J,Hou G Z, Xu D,et al. Application of rotary tail-Pipe(Φ177.8 mm) entering well technology in Bohai oilfield[J].Technology Supervision in Petroleum Industry, 2016,32(12):7-10.

[12] 赵苏文,黄小龙,孙子刚,等.深水尾管回接工艺技术应用及发展[J].探矿工程(岩土钻掘工程),2016,43(2):43-47.

Zhao S W,Huang X L,Sun Z G,et al. Application and development of liner tieback technology in deepwater[J].Exploration Engineering(Rock & Soil Drilling and Tunneling), 2016,43(2):43-47.

[13] 刘宇,刘国强.套管非匀质性对过套管电阻率测井影响的数值模拟与分析[J].地球物理学报,2014,57(4):1345-1355.

Liu Y,Liu G Q.Numerical simulation and analysis on the influence of casing inhomogeneity on through-casing resistivity logging response[J].Chinese Journal of Geophysics, 2014,57(4):1345-1355.