聚氨酯泡沫材料的高温蠕变特性

2018-04-24李慕珂李自力毕啸真张成斌

李慕珂, 李自力, 李 扬, 毕啸真, 陈 放, 张成斌

(1.中国石油大学(华东) 储运与建筑工程学院,山东 青岛 266580; 2. 山东省油气储运安全省级重点实验室,山东 青岛 266580; 3. 青岛市环海油气储运技术重点实验室,山东 青岛 266580; 4. 陕西延长石油(集团)有限责任公司研究院,陕西 西安 710075)

随着科技的进步,高分子材料越来越多地应用到生产生活中。自从聚氨酯材料发明以来,不断被改进、使用,就应用广度来说,已经成为各大合成材料的首位[1]。聚氨酯是一种主链以重复的氨基甲酸酯为特征结构单元的一类聚合物[2],在发泡后成为泡沫体被应用。 聚氨酯泡沫材料有低密度、低导热系数、低吸水率、化学稳定性较好等优点,而被作为保温层应用在管道上[3-4]。在其使用过程中,聚氨酯泡沫受到外界应力渗水的影响,某些环境下还受高温的影响[5],聚氨酯泡沫材料会产生一定程度的蠕变[6],蠕变使聚氨酯材料的厚度减薄、稳定性下降、导热系数升高、使用寿命缩减,对管道安全输送产生威胁。应力和温度是影响聚氨酯材料蠕变的两个重要因素[7]。 温度的升高会加速聚氨酯高分子的热运动,使蠕变进程加快,宏观表现为蠕变速率加快[8]。聚合物高分子材料应用广泛,且大多数聚合物材料都容易发生蠕变[9],因此,众多学者对聚合物材料的蠕变特性展开研究[9-11]。虽然对泡沫材料的研究开展的较早,但是无论在实验、理论分析、数值模拟方面,开展的工作及成果还是较为有限[12],缺乏对聚氨酯材料高温蠕变特性的研究。因此,针对聚氨酯泡沫材料进行高温蠕变实验具有重要的实际意义。

聚氨酯泡沫材料属于黏弹性材料[13],其蠕变变形可以分为3个部分,分别是弹性形变、黏弹性形变、黏性形变。弹性形变在力撤除后迅速恢复,黏弹性形变在力撤除后缓慢恢复,黏性形变属于永久形变,不可恢复[14]。

描述蠕变的模型有应变强化模型、时间强化模型、修正应力强化模型、修正时间强化模型、广义指数模型等[15]。修正的时间强化模型(Modified Time Harding)的变量较少,且能够描述温度、应力对蠕变的影响,比较适合本文使用。

本文通过自建的高温蠕变实验装置测定了聚氨酯保温材料在不同温度、不同应力下的蠕变量,记录数据,用Modified Time Harding模型进行拟合,获得了聚氨酯材料的高温蠕变本构方程。

1 实验方案

实验采用河北某厂提供的各向同性聚氨酯泡沫材料,弹性模量为1.7 MPa ,泊松比为0.443,密度为0.04 g/cm3,根据GB/T 20672—2006[16]的要求将其切割成尺寸为50 mm×50 mm×50 mm的实样。

自行设计了高温蠕变实验装置,装置由六部分组成:压缩容器、压头、上压板、位移传感器、砝码、温控箱。整体装配图及温控箱如图1、2所示。

图1 蠕变实验装置Fig.1 Creep test device

图2 温控箱

Fig.2Temperaturecontrolbox

本次实验的泡沫材料屈服值为0.117 6 MPa,因此实验选取的应力水平为0.078 4、0.038 2 MPa,即加载载荷分别为196、98 N。选取的实验温度分别为40、50、60、70 ℃,即为313.15、323.15、333.15、343.15 K。在不同时间记录试样压缩量,处理数据并绘制蠕变-时间曲线。

2 实验结果及分析

图3是聚氨酯泡沫在98、196 N应力条件和不同温度下的蠕变曲线。

图3 聚氨酯泡沫在不同应力和不同温度下的蠕变曲线

Fig.3Creepcurvesofpolyurethanefoamunderdifferentstressanddifferenttemperatures

从图3可以看出,蠕变发生的初始时刻,材料处于弹性形变阶段,蠕变量和时间呈现线性关系,蠕变速率较高。随着时间的增长,在加载3 h后,蠕变速率逐渐降低,材料的变形也由弹性形变阶段转入黏弹性形变阶段。在该阶段变形中,黏性变形所占比例逐渐升高。从图3(a)中看出,随着温度的升高材料发生蠕变的程度更大,在蠕变发生24 h时,70 ℃下的蠕变量要比40 ℃下的蠕变量高出20%。温度越高,分子运动越剧烈,蠕变发生程度越高。应力水平由98 N提升至196 N后,在同温度下,蠕变程度上升50%。综上所述,温度和应力都是影响聚氨酯材料蠕变的重要因素。

3 蠕变本构方程拟合

聚氨酯材料的蠕变随时间的增长不断升高,蠕变过程由3个阶段组成:快速蠕变阶段、稳态蠕变阶段和加速蠕变阶段。快速蠕变阶段的蠕变速率呈现出先快后慢的趋势;稳态蠕变阶段经历时间最长,蠕变速率基本保持不变;加速蠕变阶段的蠕变速率不断增长,直至材料发生破坏。对材料蠕变的研究主要针对快速蠕变阶段和稳态蠕变阶段的前期。

Modified Time Harding 模型是ANSYS自带的蠕变计算模型,适用于模拟聚氨酯蠕变过程中的前两个阶段。其方程如式(1)所示:

(1)

式中:εcr为应变,m;σ为应力,N;t为时间,s;T为温度,K;C1,C2,C3和C4为蠕变参数,且C1>0,C3+1>0。

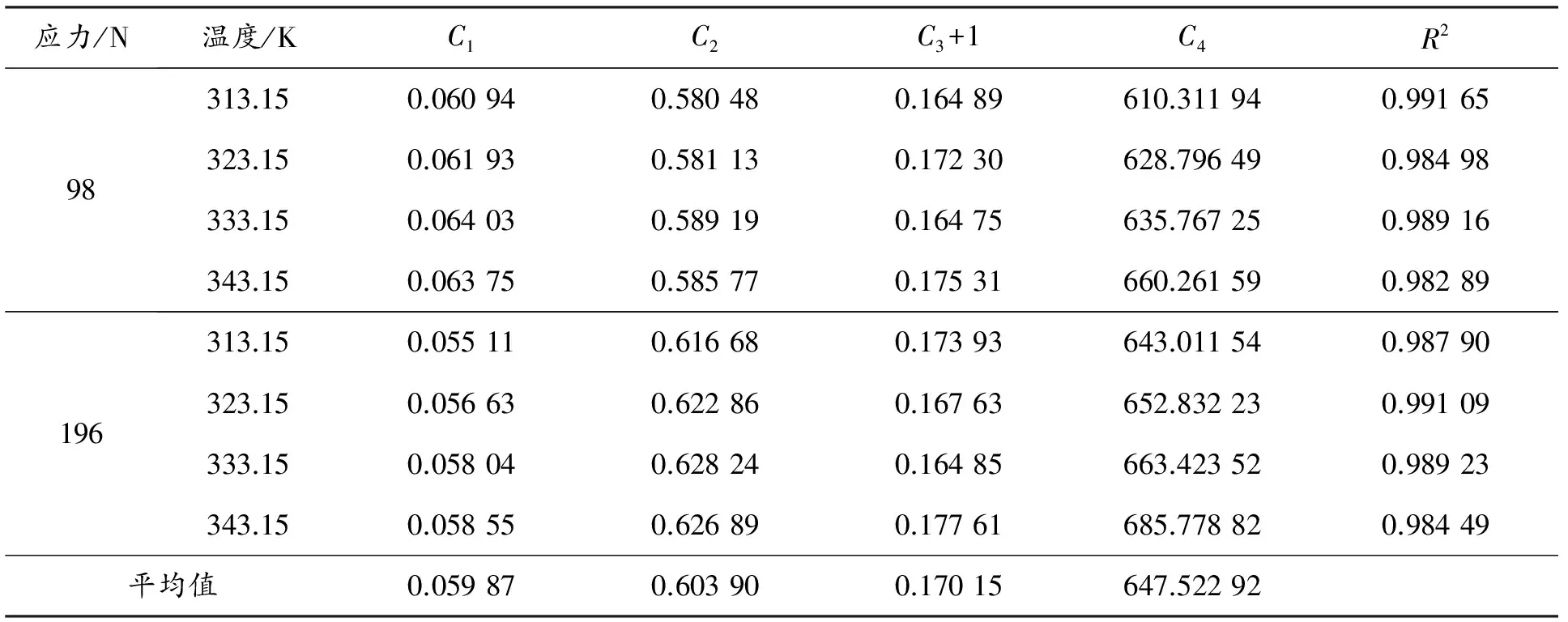

用Modified Time Harding 模型对实验数据进行拟合,得到式(1)中的参数,结果如表1所示,相关系数R2均在0.98以上,说明拟合效果较好,且Modified Time Harding 模型能够较为准确地描述聚氨酯泡沫材料的蠕变过程。

对比表1中的数据,可以发现,不同工况下模型中对应的参数数值比较接近,取其平均值作为蠕变本构方程中的参数值。聚氨酯泡沫材料的蠕变本构方程如式(2)所示:

(2)

表1 聚氨酯材料实验数据拟合参数值Table 1 Fitting parameters of experimental data of polyurethane

4 蠕变本构方程的验证

在353.15 K的温度下分别对聚氨酯泡沫材料加载98、196 N的应力,记录聚氨酯泡沫材料的实验蠕变曲线,与式(2)拟合出的模拟蠕变曲线进行对比,见图4。从图4可以看出,实验所得的蠕变曲线与用蠕变本构方程拟合获得的曲线趋势较为一致,但是在快速蠕变阶段后期与稳态蠕变阶段前期有误差,但误差在8%以内,可以认为蠕变本构方程能够较好的描述材料的高温蠕变过程。

图4 不同加载应力,353.15 K温度条件下实验值与模型预测值的对比

Fig.4Comparisonofexperimentalandmodelpredictionsunderdifferentloadingstressand353.15Ktemperature

在稳态蠕变阶段蠕变速率基本不变,但是蠕变速率受加载应力、温度的影响较为明显。对式(1)求导得到式(3),即为聚氨酯材料稳态蠕变阶段蠕变速率的表达式:

(3)

通过式(3)得到蠕变速率拟合值及与实验值的对比见表2。

由表2可知,除313.15 K、98 N条件下的误差较大,其他数值的误差均保持在7%以下,而较大误差的产生可能与材料切割、打磨环节有关,由此看出,Modified Time Harding 模型可较好模拟聚氨酯材料稳态蠕变速率。

表2 不同温度、不同应力条件下稳态蠕变速率实验值与拟合值的对比Table 2 Different temperature and stress under the condition of steady creep rate compared with the experimental values and fitted values

5 结论

(1) 聚氨酯泡沫材料的高温蠕变曲线分为两个阶段:蠕变速率较大,且蠕变速率随时间增大逐渐减小的第一阶段;蠕变速率较小且保持恒定的第二阶段。

(2) 温度、应力是影响聚氨酯泡沫材料的蠕变特性的两个重要因素。温度升高或应力提高,材料的蠕变量和蠕变速率均增大。

(3)Modified Time Harding模型较适用于聚氨酯泡沫材料高温蠕变的拟合和预测。

[1] 张玉祥.泡沫塑料应用现状[J].化学建材,1996(5):226-228.

Zhang Y X. Application status of foam plastics [J]. Chemical Materials for Construction, 1996(5): 226-228.

[2] Chian K S, Gan L H. Development of a rigid polyurethane foam from palm oil[J]. Journal of Applied Polymer Science, 1998, 68(3): 509-515.

[3] 蒋晓斌,相政乐,张晓灵,等.深海管道保温材料现状[J].管道技术与设备,2010(6):47-50.

Jiang X B, Xiang Z L, Zhang X L,et al. Present situation of thermal insulayion material for deepwater pipeline [J]. Pipeline Technique and Equipment, 2010(6): 47-50.

[4] 安利姣,马贵阳,常方圆, 等. 海洋采油出油管-立管气液两相流研究[J]. 辽宁石油化工大学学报, 2016, 36(6): 29-32.

An L J,Ma G Y,Chang F Y,et al.Study of two phases on extracting oil from sea of oil and gasin the outlet pipe-stand pipe mixing system[J]. Journal of Liaoning Shihua University, 2016, 36(6): 29-32.

[5] 张华,刘义刚,周法元,等.海上稠油多元热流体注采一体化关键技术研究[J]. 特种油气藏,2017,24(4):171-174.

Zhang H, Liu Y G, Zhou F Y,et al.Research on injection-production integrated technology with multiple thermal fluid for offshore heavy oil field[J]. Special Oil & Gas Reservoirs,2017,24(4):171-174.

[6] 杨加栋, 白冬军, 张晓灵,等.海底输油管道聚氨酯弹性体保温材料抗蠕变性能试验研究[J].石油工程建设,2014,40(6):11-14.

Yang J D, Bai D J, Zhang X L, et al. Test research on creep resistance of polyurethane elastomer as thermal insulation material for subsea oil pipeline[J]. Petroleum Engineering Construction, 2014, 40 (6): 11-14.

[7] 董智贤.聚丙烯木塑复合材料蠕变行为的模拟与预测[J].高分子材料科学与工程,2010, 26(5):89-92.

Dong Z X. Modeling and prediction of creep behavior of PP/wood-flour composite [J]. Polymer Materials Science and Engineering, 2010, 26 (5): 89-92.

[8] 郭小燕.新型橡胶隔振器静态及蠕变特性分析[D].武汉:湖北工业大学,2014.

[9] 魏轩,赵华.硬质聚氨酯泡沫材料的常温蠕变特性[J].机械工程材料,2015,39(7):104-107.

Wei X, Zhao H. Creep characteristics of rigid polyurethane foam at room temperature [J]. Mechanical Engineering Materials, 2015,39 (7): 104-107.

[10] 孙德伟,张广玉.橡胶隔振器迟滞阻尼特性识别的新方法[J].振动与冲击,2010,29(4):164-168.

Sun D W, Zhang G Y. A new method to identify hysteretic damping of a rubber isolator [J]. Journal of Vibration and Shock, 2010, 29(4):164-168.

[11] 张彬,庄国华,曾向荣.橡胶减振器蠕变的试验研究[J].噪声与振动控制,2008,28(4):56-59.

Zhang B, Zhuang G H, Zeng X Y.Test study on creep of rubber isolators [J]. Noise and Vibration Control,2008, 28(4):56-59.

[12] 卢子兴,黄纪翔,袁泽帅.微结构对泡沫材料蠕变性能的影响[J].复合材料学报,2016,33(11):2641-2648.

Lu Z X, Huang J X, Yuan Z S. Influence of micro-structure on creep properties of foam materials [J]. Acta Materiae Compositae Sinica, 2016, 33 (11): 2641-2648.

[13] 束立红,何琳.聚氨酯隔振器蠕变特性力学模型试验研究[J].噪声与振动控制,2012,32(2):147-150.

Shu L H, He L. Mechanical model for creep performance testing and analysis of polyurethane isolator [J].Noise and Vibration Control, 2012, 32 (2): 147-150.

[14] 董自虎,孙吉.船用高分子材料压缩蠕变特性研究[J].材料开发与应用,2014,29(3):76-80.

Dong Z H, Sun J. Study on compressive creep characteristic of marine polymer materials [J]. Development and Application of Materials, 2014,29 (3): 76-80.

[15] 魏轩.聚氨酯泡沫材料高温蠕变及应力松弛特性的实验研究[D].成都:西南交通大学,2016.

[16] 中华人民共和国国家质量监督检验检疫总局.硬质泡沫塑料在规定负荷和温度条件下压缩蠕变的测定:GB/T 20672—2006 [S].北京:中国标准出版社,2006.