车客渡船跳板结构优化设计

2018-04-24邵学祥李书丰

邵学祥,李书丰

(1.泰州港盛(明)船务有限公司,江苏 泰州 225300;2.江苏省船舶设计研究所有限公司,江苏 镇江 212003)

0 引言

长江中下游渡口的过江车客渡船作为汽车过江的交通工具,在我国经济发展中发挥着重要作用,其跳板结构的安全是保证渡船正常营运的重要前提。在进行跳板结构设计时一般关注主梁的强度,且多年使用下来也未发生主梁损坏的情况。但是随着车辆装载重量逐年增加,通行车辆的多样性,重型卡车偏离跳板车道等因素的影响,跳板局部结构出现面板断裂、变形等现象。文献[1]通过试验和有限元软件对跳板应力分布进行了分析和验证,并对车辆行驶速度和位置提出了指导性的建议。本文通过分析跳板结构局部破坏产生的原因,不断对其进行优化改进,并采用有限元方法加以验证。

1 跳板型式与结构特点

过江车客渡船跳板设于艏艉两端,同时采用全回转推进装置,这样两端均可靠泊码头,航行时船舶无需调头,便于汽车直上直下,提高通行效率。车客渡船总体示意图如图1所示。

图1 车客渡船总体示意图

目前,过江车客渡船大都采用曲面跳板型式,以满足“全车型”通过的实际需求。采用曲线跳板首先有利于提高装卸效率,保证过江车辆的装卸安全;其次在重载车辆上下跳板时,跳板纵向强构件随船舶纵倾与坡道部分贴合,这样实际减小了承重构件的纵向跨距,有利于减小跳板纵桁应力。车辆上下跳板示意图如图2所示。

图2 车辆上下跳板示意图

跳板结构采用纵骨架式。跳板中部3 m范围内为重车道,下设2道强纵桁;两侧为小型车道,分别设置普通纵桁及纵骨。纵桁与主船体结构间距一致,横向共设6道强横梁,但横向构件比纵向构件尺寸相应减小,以保证横向有一定的弹性变形,减小节点处的应力集中。

图3为跳板结构图。图中,左图为早期跳板结构形式,右图为改进后采用的结构形式。

图3 跳板结构图(单位:mm)

2 跳板使用中出现的问题

随着渡运事业的发展,重型车辆逐年增多,跳板的外载荷增加了许多不确定性。跳板由于渡运车辆的增加,出现部分由于疲劳产生的局部损坏的情况。

(1)跳板两侧强横梁面板开裂

早期的规范要求跳板强横梁剖面尺寸不小于车辆甲板强横梁,跳板强横梁在设计时腹板取与纵桁等高,面板焊接。理论状态下,车客渡船停靠码头时,跳板尾端通过铰链与船体连接,前端完整地搁在坡道上。但在实际使用中发现,当船舶没有正对码头坡道、船舶横倾或坡道不平时,跳板前端一侧无法完全搁在坡道上,此时若车辆压上跳板,则跳板横向受力,悬空一侧不容易搁上坡道,导致横梁与纵桁“十”字交叉处面板焊接位置出现开裂。

(2)跳板边纵桁面板开裂

早期跳板结构骨架采用等间距设置方式,与斜向边纵桁形成尖角,产生应力集中。其位置如图3中A处所。

(3)防浪格栅变形

为防止船舶航行时水浪对跳板的冲击,在跳板后端开设防浪口,并加格栅,其位置如图3中B处所。由于暴露在外,长期受车辆碾压、碰撞,开口处格栅及跳板纵骨变形严重。

(4)跳板纵桁与尾端横梁连接处面板开裂

从理论上分析跳板纵桁最大受力处在纵桁跨距中间,但实际使用中车辆冲上跳板时对纵桁尾端的冲进力也很大。车辆由跳板驶向船舶两侧时会偏离中间车道,此时跳板两侧纵桁后端受力较大,且两侧纵桁强度弱于中间纵桁,跳板纵桁面板与尾端横梁面板焊接处开裂。

3 跳板优化改进

根据上文分析的跳板出现的问题以及用户反馈的信息,对跳板结构进行了相应的优化设计。

(1)跳板太重会增加船舶转动惯量。将跳板两侧横向构件尺寸相对于跳板中部的横梁减小,并通过肘板连接,以保证横向有一定的弹性变形,减小节点处的应力集中。由于跳板主要受力构件为纵桁,而且车辆主要行驶在跳板中间,因此不仅强横梁,跳板两侧的纵向构件也可以相应减小尺寸。

(2)将跳板两侧纵向构件斜向沿着边纵桁设置(见图3右图),可避免纵桁尖角焊接,防止出现边纵桁面板开裂的情况。

(3)将防浪大开口改为一个个约250 mm×30 mm小的长圆孔,实际增加了构件带板面积,使得骨架强度增强,变形情况得到改善。

(4)纵桁面板与尾端横梁面板先是采用大圆弧过渡的方式,但仍出现开裂情况,如果继续增加纵桁强度,跳板重量会随之增加。采用E550焊接结构用高强度淬火回火钢(简称E550高强度钢)代替之前一直采用的CCS-AH36低合金高强度钢,在不增加跳板重量情况下,进一步增大跳板强度。

4 有限元校核计算

4.1 载荷

《钢质内河船舶建造规范》规定:跳板载荷按设计车辆轴负荷的1.2倍确定,跳板搁在码头上与水平面的最小角度约4.6°(满载时)。

通过对渡口的调查了解,通行的最重车辆已达1 000 kN。从跳板受力最不利角度出发,考虑以下两种工况:

工况1:重型卡车尾部并排三轴压在跳板重车道上,每轴负荷为196 kN。因货车有超载现象,取每轴负荷245 kN,则施加轮印负荷为73.5 kN。汽车典型载重980 kN示意图如图4所示。

工况2:小型汽车、货车整个压在跳板普通车道上(跳板两侧),取轮轴负荷140 kN,则施加轮印负荷为42 kN。汽车典型载重200 kN示意图见图5。

图4 汽车典型载重980 kN示意图

图5 汽车典型载重200 kN示意图

4.2 计算结果

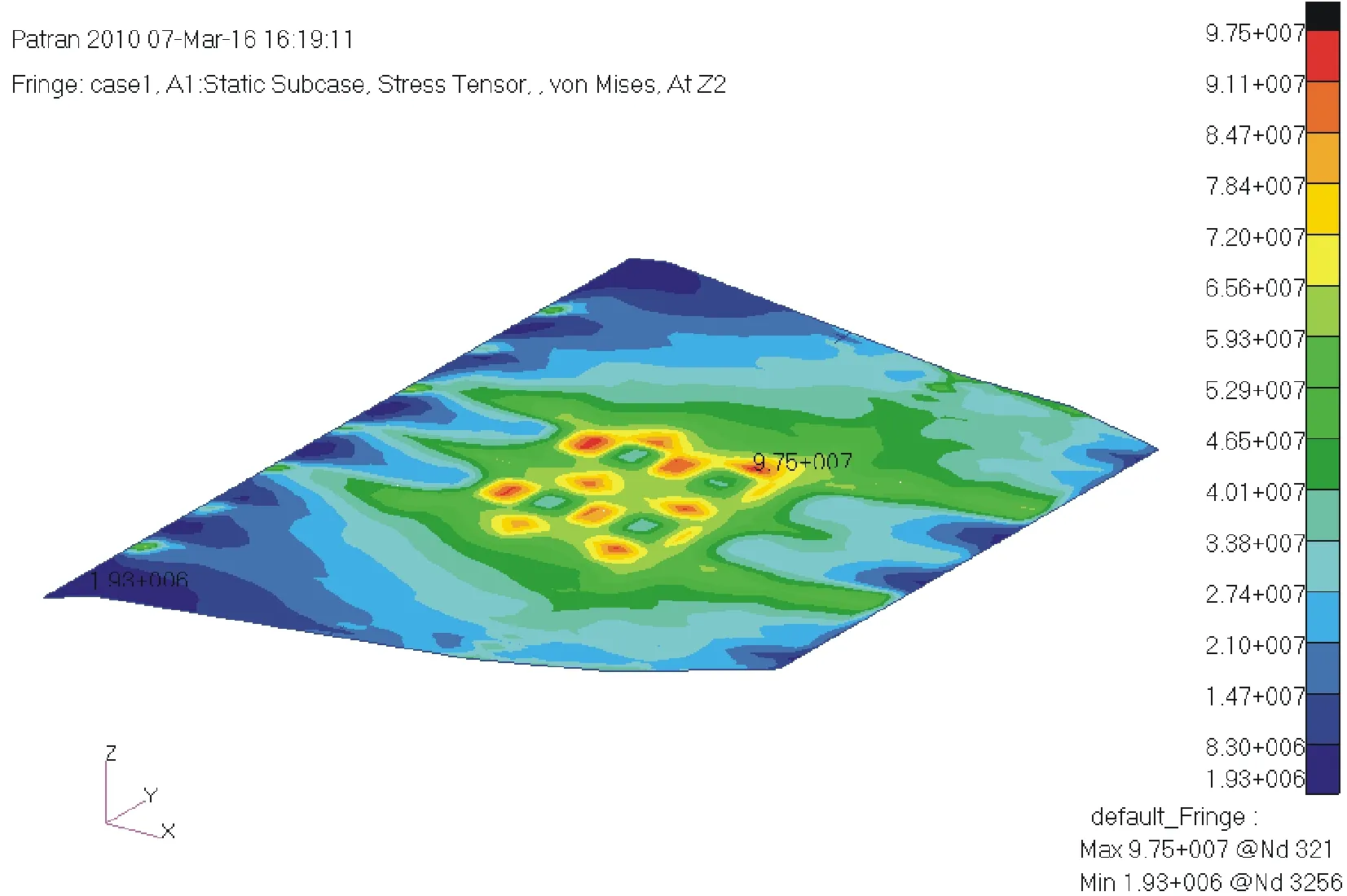

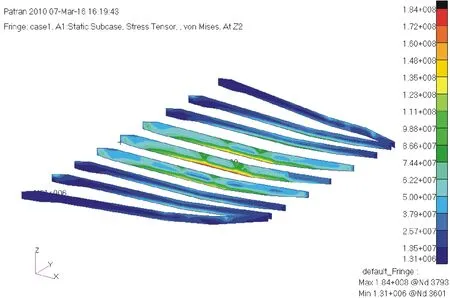

利用有限元分析软件MSC.Patran、MSC.Nastran核算以上所述的载荷,得出的应力结果汇总见表1。通过有限元计算分析,减小构件尺寸后的跳板强度满足要求。跳板板与纵梁最大受力状态下(工况1)的相当应力云图分别如图6、图7所示。

表1许用应力及计算结果MPa

结构分类应力种类许用值实际最大值工况1工况2跳板甲板σe25297.572.1跳板纵桁腹板σe219184.0133.0跳板纵桁面板σz208189.0172.0跳板横梁σz208168.0109.0跳板纵骨σz208168.0184.0注:σe—板单元相当应力;σz—梁单元节点合成应力

5 结语

(1)随着车辆载重量的逐年增加,为保证渡运车辆的安全通过,针对过江车客渡船跳板出现的局部结构损坏情况,对其结构进行优化设计,并通过有限元软件进行分析核算。结果表明:E550高强度钢跳板的结构强度满足规范要求,使用一年多来未发生损坏情况。

图6 跳板板合成应力(工况1)

图7 纵桁合成应力(工况1)

(2)为了增强跳板强度,又要控制整个重量,更高强度材料的使用是一种趋势。

(3)渡口应加强管理,控制车辆上下跳板时的车速,避免重型车辆偏离跳板中间车道。

参考文献:

[1] 朱国锋,包青,张礼贵,等.汽车渡船主跳板强度试验验证及有限元研究[J].江苏科技大学学报(自然科学版),2017,3(4):427-432.

[2] 中国船级社. 钢质内河船舶建造规范[M].北京:人民交通出版社,2016.

[3] 中国船级社. 国内航行海船建造规范[M].北京:人民交通出版社,2015.