水泥混凝土路面粒石化再生工艺特性的比较

2018-04-24李国武拾方治毕伟林杨晓东

李国武,拾方治,毕伟林,杨晓东

0 引言

中国是世界上水泥混凝土路面里程数最多的国家,因为路面设计、工程施工、路面养护及车辆超载等原因,大量水泥板路面出现了结构性病害,各地区急需对旧水泥混凝土板进行“白改黑”的改造维修。水泥混凝土路面粒石化再生技术作为一种环保节约型水泥混凝土路面养护改造方法,相对于传统的挖除旧水泥板新建路面和水泥混凝土面板碎石化等方法,具有节约能耗、承载力强、对路基无破坏、原路面病害清除彻底、材料利用率高等诸多优点,在水泥混凝土路面大中修养护工程中得到越来越广泛的应用[1-4]。

水泥混凝土路面粒石化再生技术是将旧水泥混凝土路面板材料用镐头机破碎成一定规格的块状材料后,进一步通过不同的破碎方式将材料颗粒化,然后作为骨料用于道路再生基层。该技术主要有3种工艺:第一种是现场就地粒化,即首先将旧路面水泥板材料用镐头机破碎成水泥混凝土大块,然后采用粒化机就地进行粒化再生;第二种是移动式场地粒化,即先将旧路面水泥板材料用镐头机破碎成水泥混凝土大块后,再将混凝土大块用铲车放入现场移动粒化机中粒化;第三种是工厂集中粒化,即将旧路面水泥板材料用镐头机破碎成水泥混凝土大块后将其送到破碎厂破碎,然后作为碎石集料使用。在采用不同粒石化工艺进行生产施工时,工艺流程、施工设备要求、再生材料特性、施工条件等方面均存在差异[5-7];因此,根据再生路面的设计要求和施工条件,合理选择水泥混凝土路面板粒石化工艺是将其推广应用的关键。

目前,国外研究主要集中于粒石化再生材料的性能评价,以及再生材料本身的物理力学性能和用作基层时的基本性质等[8-11]。国内的研究主要集中于对水泥路面破碎后的材料进行基本物理力学性能检测分析,水稳再生混合料的无侧限抗压强度、抗压回弹模量、劈裂强度、冻融循环性能、混合料干缩温缩性能等路用性能的检测分析,以及结合设计过程中相关的规范要求或者与天然集料的比较对其进行评价,证明水泥路面破碎料应用于路面基层的可行性[12-15]。由此可见,国内外对水泥混凝土路面板粒石化工艺的特性研究相对比较少。

本文针对水泥混凝土路面的3种粒化工艺,从施工工艺流程、材料特性、再生混合料性能、施工条件等方面对其进行比较,为不同地区和场合选择水泥混凝土路面粒石化再生技术的工艺提供参考。

1 材料特性比较

1.1 水泥板粒化料表观分析

本文选取现场就地粒化、移动式场地粒化、工厂集中粒化3种粒石化工艺的材料:A为采用PTH2500HD就地粒化机粒化的材料;B为采用克林曼MR 110Z EVO移动破碎机粒化的材料;C为采用颚式破碎与圆锥式破碎组合的工厂粒化得到的水泥板粒化料,A、B、C的原混凝土板都是来自某省道面层的水泥板。3种不同粒石化工艺的粗集料表观状态如图1~3所示。

图2 粒石化粗集料B

图3 粒石化粗集料C

就地粒化再生机是通过高速旋转的齿轮将已初步破碎的块状材料就地进行二次破碎。由于块状材料离散分布在道路作业面,就地破碎具有不均匀性和不彻底性,就地粒化后的再生集料表面仍裹附着较厚水泥砂浆,比较粗糙,孔洞和棱角也较多。移动式场地粒化机(反击式)是利用转子高速旋转的冲击能使破碎料与板锤发生撞击而破碎。工厂粒化工艺中块状材料是经过圆锥破碎机的反复挤压磨碎而被粒化。移动式场地粒化和工厂粒化工艺的集料表面裹附的砂浆较薄、表面孔洞较少、针片状少、破碎面增多,相比就地粒化工艺的材料,在骨料嵌挤结构上更加有利。

1.2 水泥板粒化料的吸水率

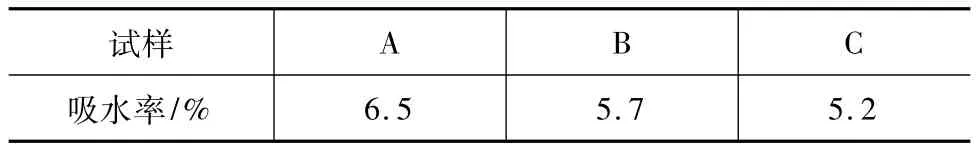

根据《公路工程集料试验规程》(JTG/T E42—2005)中的“粗集料密度及吸水率试验(网篮法)”,对3种粒化工艺下的粒化材料的吸水率进行测定,结果如表1所示。

表1 粗集料吸水率试验结果

从吸水率试验结果可以看出,现场就地粒化再生粗集料A的吸水率大于B和C,原因为不同工艺生产的粒化材料表面裹附的水泥砂浆厚薄程度、孔隙大小、孔隙率的不同,导致吸水率不一致。与移动式场地粒化再生和工厂集中粒化再生的集料相比,现场就地粒化再生强制破碎后的集料表面仍裹附着较厚的水泥砂浆,表面孔隙较多,从而造成其粒石化材料吸水率偏大[16]。移动式场地粒化再生的反击式破碎工艺会使水泥板粒化料内部新出现一些微小裂缝,导致水泥板粒化料吸水率和吸水速度增大;而工厂粒化再生的水泥板粒化料裹附的水泥砂浆较少,表面孔隙较少,因此吸水率较低。

1.3 集料的压碎值

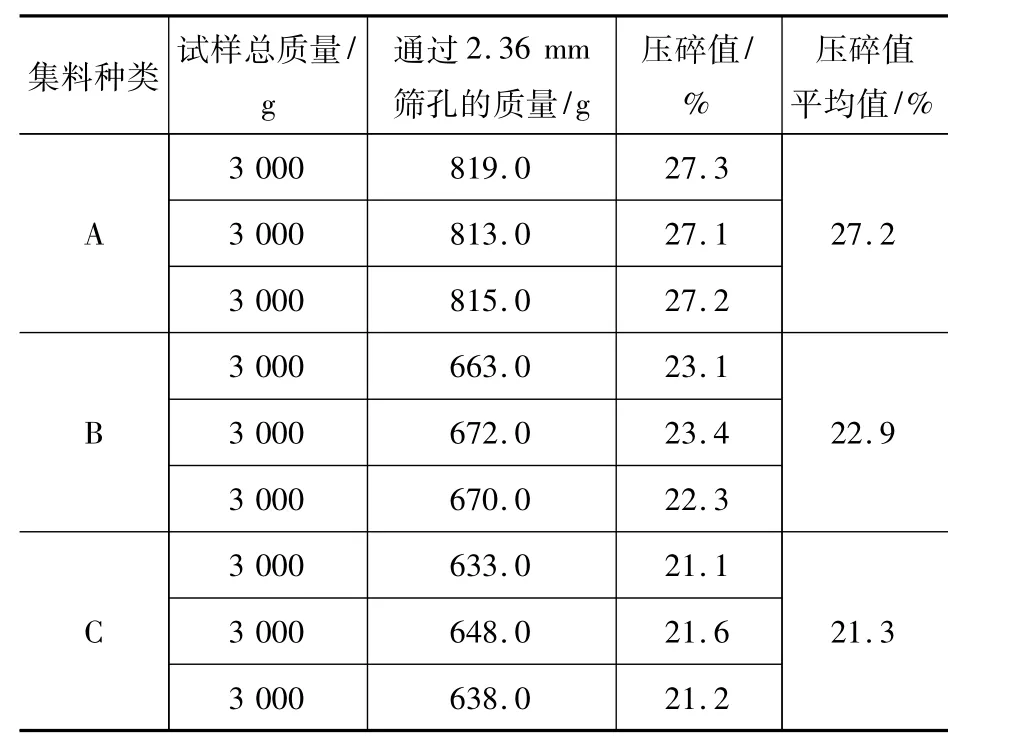

集料的压碎值能够表征水泥板粒化料粗集料的强度,用于衡量集料在荷载作用下抵抗压碎的能力。在测定不同粒化工艺的旧水泥板粒化料粗骨料的压碎值试验中,A、B、C 三种材料各取 9.5~13.2 mm集料3 000 g,试验温度为20益,按照《公路工程集料试验规程》(JTG/T E42—2005)规定的方法,对粗集料进行压碎值试验,结果如表2所示。

从表2可以看出,在料源相同的情况下,粒化工艺的不同造成水泥板块材料的破碎程度不同,从而导致材料强度不一致。其中,就地粒化工艺粒化不彻底,粗集料裹附着较多水泥砂浆,而砂浆由软弱颗粒组成,强度相对较低,易在压力作用下破碎并从旧集料表面剥落,造成压碎值偏大;移动场地粒化和工厂集中粒化的粗集料破碎比较彻底,压碎值较低,而且数值比较接近。

表2 压碎值试验结果

根据《公路路面基层施工技术细则》(JTG/T F20—2015)中对粗集料压碎值的技术要求,现场就地粒化工艺生产的再生集料可以作为高速公路和一级公路路面的底基层、二级及二级以下公路路面的基层和底基层;移动式场地粒化工艺生产的再生集料可以作为高速公路和一级公路重、中、轻交通路面的基层,极重、特重交通路面的底基层,二级及二级以下公路路面的基层和底基层;工厂集中粒化工艺生产的再生集料可以作为各等级公路的基层和底基层[17]。

2 再生混合料的性能比较

2.1 级配

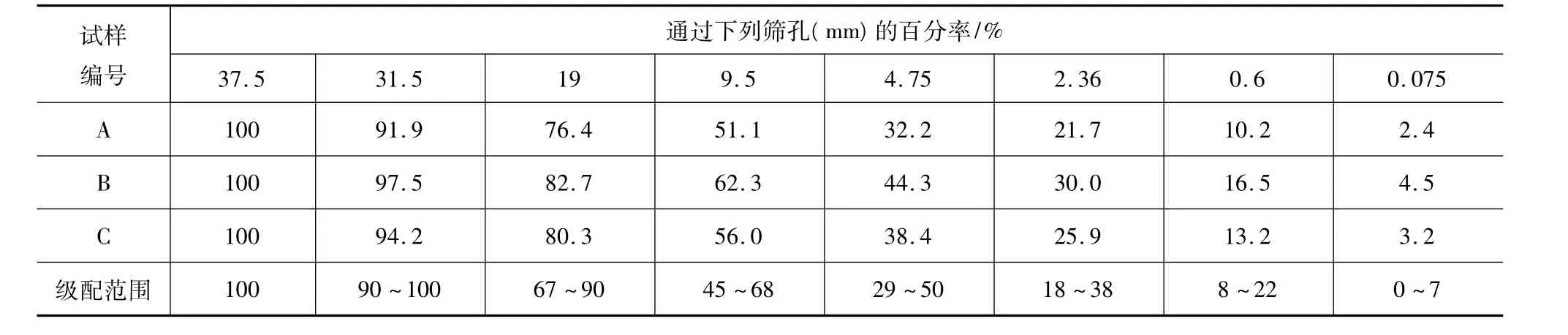

为了对比不同工艺所生产材料的级配情况,对3种工艺破碎后的材料分别水洗后筛分,其中试样A、B分别为采用就地粒化机、移动破碎设备直接粒化且未添加新骨料的水泥板粒化集料;试样C为工厂集中粒化的合成集料,其中粗集料(16~31.5 mm)占48%,4.75~16 mm细集料占26%,0~4.75 mm细集料占26%。材料筛分结果如表3和图4所示,其中级配范围选用《公路路面基层施工技术细则》(JTG/T F20—2015)中C-A-1规定的范围。

表3 三种工艺破碎后的材料筛分结果

图4 集料级配组成曲线

由表3和图4可知,在不添加新料的情况下,A、B、C集料的级配组成均能满足《公路路面基层施工技术细则》(JTG/T F20—2015)中高速公路和一级公路底基层以及其他等级公路基层和底基层的要求。此外,还可以通过进一步筛分和添加新集料等措施,使工厂集中粒化材料满足高速公路和一级公路基层的要求。

2.2 强度和刚度

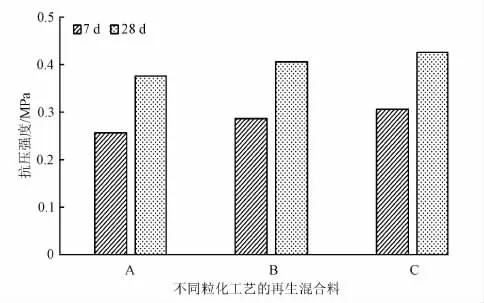

采用击实结果确定的最佳含水量和最大干密度,水泥剂量为5%,通过静压法成型150 mm伊150 mm的圆柱体试件,养生温度为20益,相对湿度为96%,经过7 d和28 d的养生龄期后,测试了A、B、C三种混合料的无侧限抗压强度、劈裂抗拉强度和抗压回弹模量,结果如图5~7所示。

图5 无侧限抗压强度

从图5、6可以看出:随着养护龄期的增长,3种粒化工艺再生混合料的强度增长规律基本保持一致;而C混合料的强度略大于B,B混合料的强度略大于A。这主要是因为,随着粒化工艺破碎效果的改善,材料棱角变多,水泥砂浆变薄,现场就地粒化后的集料内部存在细微裂纹,在荷载作用下会使整体结构强度降低。因此,通过工厂集中粒化的集料对水泥混凝土粒化料的强度稳定性最有利,移动式场地粒化集料次之。

图6 劈裂抗拉强度

图7 抗压回弹模量

从图7可以看出:随着养护龄期的增长,3种粒化工艺再生混合料的刚度增长规律基本保持一致;而C混合料的刚度大于B,B混合料的刚度大于A。这主要是因为,集料在相互黏结形成结合面时,新旧砂浆结合处是强度形成的薄弱面,因此较厚的水泥砂浆对嵌挤结构的稳定性不利,随着粒化工艺破碎效果的改善,集料表面水泥砂浆变薄,这样对混合料刚度形成有利;另一方面,旧料本身裹附的水泥砂浆刚度较小,从而影响了再生混合料的抗压回弹模量。

3 施工工艺比较

3.1 工艺流程

3种粒化工艺的不同主要体现在粒化生产方式方面,再生混合料的压实、养生的工艺基本相同。

3.1.1 预破碎

3种粒化工艺的初步破碎相同,都是通过镐头机对水泥板路面进行预破碎,破碎深度都应小于原路面基层厚度,确保不破坏原路基。但是,3种工艺对水泥块的破碎粒径要求不同,现场就地粒化中粒化机进料口为30 cm,因此预破碎的水泥块应小于30 cm;而移动式场地粒化和工厂集中粒化设备进料口较大,预破碎后的水泥块最大可达到70 cm。

3.1.2 深度粒化

(1)现场就地粒化。在已经完成预破碎的道路施工现场,先用挖掘机开挖出长1 m、宽3 m的下沉空间,让粒化机下沉到路面底部,然后开始就地粒化再生施工。就地粒化机的破碎次数应在正式施工前通过筛分级配确定,基本保持在1~3次。

(2)移动式场地粒化。预破碎完成后,用挖掘机将破碎后的水泥块集中堆放,同时轧石机跟进,用挖掘机或装载机将破碎的水泥板块送进轧石机进料斗进行轧制。轧制完成后的碎石混合料由后方的输送带传至施工路段上,之后将机器移动至下个集料堆前,再次进行轧制。

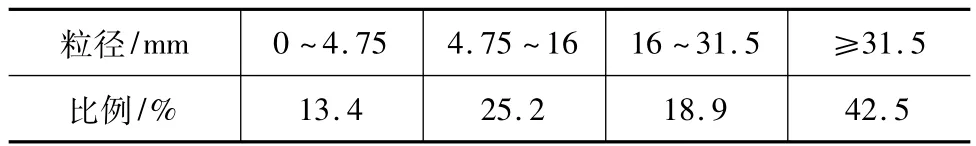

(3)工厂集中粒化。预破碎后的水泥板转运至碎石加工厂后,先使用颚式破碎机对水泥板块进行一级破碎,得到最大粒径不超过30 cm的一级破碎料,其中粒径小于31.5 mm的破碎料比例在60%左右,颚式破碎后破碎料粒径的分布如表4所示。一级破碎后的碎石经过皮带机转运至圆锥式破碎机进行二级破碎,并将超粒径的集料反刍到圆锥式破碎机,直至达到出料的要求。最后通过振动筛将再生集料筛分为各档粒径的集料。

表4 颚式破碎后破碎料粒径分布

3.1.3 拌合和摊铺

现场就地粒化再生和移动式场地粒化再生采用就地再生机现场拌合。首先根据实验室的配合比结果在粒化后的路面撒铺碎石和水泥,再采用再生机对再生料进行铣刨、破碎、拌合、摊铺、预压实;同时,平地机对预压实路面进行整平。工厂集中粒化再生的集料在工厂内进行拌合,拌合好的再生混合料通过卡车运输到现场,采用摊铺机进行摊铺施工。

3.1.4 压实和养生

3种工艺的压实和养生工序都是一致的,混合料摊铺完成后,用26 t单钢轮压路机低速静压1遍,单钢轮压路机高幅低频强振压实3遍,单钢轮压路机低幅高频强振压实3遍,洒水使再生层顶面充分湿润,轮胎压路机压实4~6遍且水分蒸发后,再进行最后的补压,消除水分散发后的空隙。

碾压完成后需对每一路段进行压实度检查,合格后应立即对路面进行养生。宜采用土工布对路面养生7~9 d,结束后必须清除路面上的土工布。养生期间,除洒水车外,严禁任何车辆通行。对气温较高的地区,需用洒水车对再生路面持续洒水。

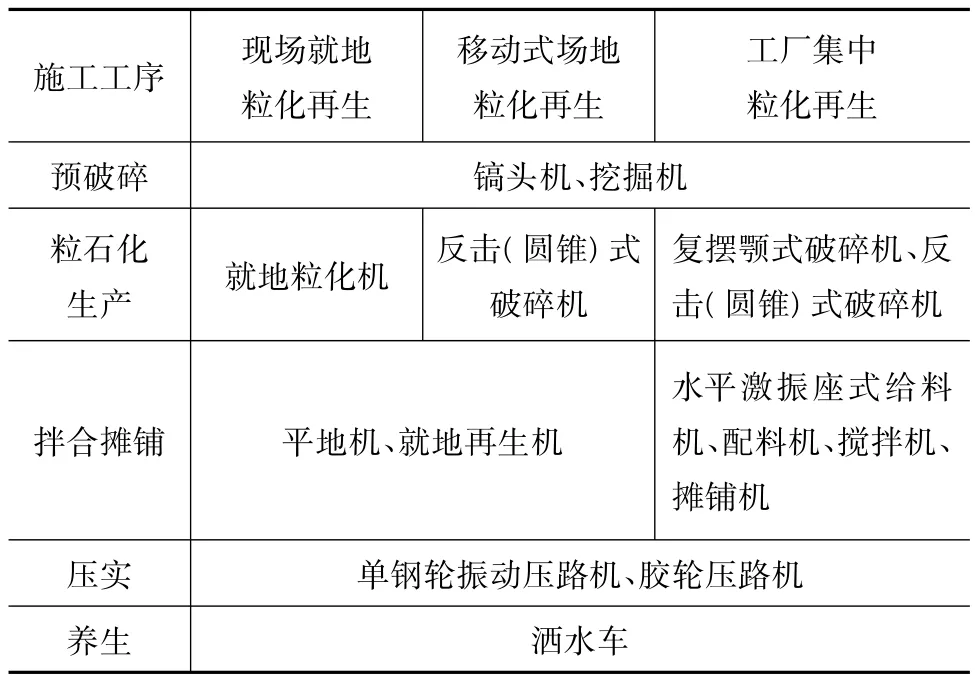

3.2 粒化施工设备

结合S324省道水泥板粒化再生工程和S225省道大中修养护工程,对不同粒石化再生工艺的机械设备进行比较。S324省道采用现场就地粒化再生和移动式场地粒化再生2种施工工艺,S225省道采用工厂粒化再生工艺,工厂粒化主要采用颚式破碎与圆锥式破碎组合的粒化再生工艺。3种工艺的预破碎、压实、养生采用的机械都是相同的,而粒石化生产与再生路面拌合摊铺工艺的步骤不同,配置的机械设备也不同。不同粒化工艺主要设备如表5所示。

表5 不同再生工艺的路面施工主要设备

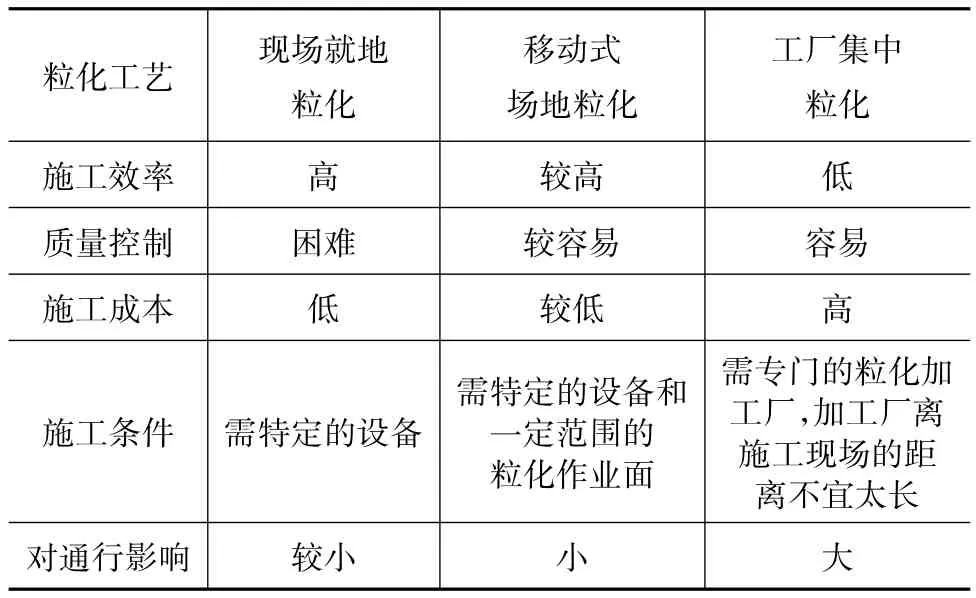

3.3 施工适应性

现场就地粒化再生施工周期短,对交通影响较小,施工中需要配备洒水车及时洒水降尘。移动式场地粒化再生施工周期较长,一般采用边粒化生产边铺筑的同步作业,且移动粒化机需要一定范围的粒化作业面,条件允许可在再生路段附近的空闲场地进行粒化,以减小粒化集料在摊铺时的不均匀性。工厂集中粒化再生施工周期长,对交通影响大,需要交通管制以及专门的粒化加工厂,生产条件要求高,而且粒石化集料运输到施工现场增加了施工成本,因此粒化加工厂与施工现场的距离不宜太长。不同粒化再生方案的适应性比较如表6所示。

表6 不同粒化方案适应性比较

4 结语

本文从施工工艺流程、材料特性、再生混合料性能、施工工艺等方面对水泥混凝土路面板粒石化的3种工艺进行了比较,分析各种工艺的适应性,为今后不同地区和场合选择水泥混凝土路面粒石化再生工艺提供参考,并得出了以下结论。

(1)现场就地粒化所得集料表面裹附的水泥砂浆较厚,吸水率高,压碎值偏大;而移动场地粒化和工厂集中粒化的集料表面光滑、孔洞少,吸水率小,压碎值较低。

(2)现场就地粒化、移动式场地粒化和工厂集中粒化再生混合料的强度和刚度依次递增,这说明粒化工艺破碎效果得到了改善。

(3)三种粒化工艺的不同主要体现在粒化生产方式上,同时现场就地粒化再生施工效率较高,对交通影响较小,但施工质量不宜控制;移动场地粒化再生施工效率较高,对交通影响小,施工质量控制较容易;工厂集中粒化再生施工效率低,对交通影响较大,但施工质量容易控制。

参考文献:

[1] 高启聚,丛 林,郭忠印.废弃水泥混凝土路面板在路面基层中的再生利用[J].公路交通科技,2008,25(2):20-23.

[2] 吴春波,周关怀,张 宏.公路建设中废弃混凝土再生利用的经济效应[J].路基工程,2008(5):173-174.

[3] HUANG B,SHU X,LI G.Laboratory Investigation of Portland Cement Concrete Containing Recycled Asphalt Pavements[J].Cement驭 Concrete Research,2005,35(10):2008-2013.

[4] 付佳丽.废旧水泥混凝土路面再生利用技术的试验研究[D].合肥:合肥工业大学,2007.

[5] 陆逸帝,李秀君,邵 晗.集料粒径对旧水泥板与水稳基层铣刨料再生性能的影响[J].水资源与水工程学报,2015,26(2):209-211.

[6] 汪 京.废旧基层材料水泥稳定再生利用技术研究[D].北京:北京建筑大学,2016.

[7] 舒 森.水泥稳定就地冷再生基层应用技术研究[D].西安:长安大学,2009.

[8] LI J S,XIAO H N,GONG J Q.Laboratory Research on Grading Optimization of Recycled Aggregate Concrete[J].Journal of Building Materials,2008,11(1):105-110.

[9] CORINALDESIV,MORICONI G.Behaviour of Cementitious Mortars Containing Different Kinds of Recycled Aggregate[J].Construction 驭 Building Materials,2009,23(1):289-294.

[10] 户恩增,艾长发,李 俊,等.再生混凝土粗集料性能的试验研究[J].四川建筑,2006,26(4):149-151.

[11] 郭 恩,赵之杰,张 阳.旧水泥混凝土路面再生骨料性能探讨[J].西部交通科技,2008(2):9-11.

[12] 许岳周,石建光.再生骨料及再生骨料混凝土的性能分析与评价[J].混凝土,2006(7):41-46.

[13] 肖建庄,李佳彬,兰 阳.再生混凝土技术研究最新进展与评述[J].混凝土,2003(10):17-20.

[14] 杨 青.再生骨科的吸水率对再生混凝土物理力学性能的影响研究[D].杭州:浙江大学,2011.

[15] 童桂正.旧水泥板破碎再生设备与工艺[J].建设机械技术与管理,2015(8):71-73.

[16] 张立明,刘 冰.废弃混凝土再生集料基层的新成型方法[J].交通科技,2007(1):111-113.

[17] 朱忠明.节约型半刚性基层中新技术的应用[J].黑龙江交通科技,2007,30(6):24-25.