关于解决岩破系统3#胶带机打滑及飘带故障的探讨

2018-04-21孙健

孙健

(鞍钢集团矿业有限公司东鞍山分公司,辽宁 鞍山 114000)

鞍钢集团矿业有限公司东鞍山分公司岩破胶带系统3#胶带机设计长度1045m,尾部标高102m,头部标高205m,高差103m,设计采用3#胶带机卸料小车处上皮带液压张紧。其初始长300m,头部标高160m,边生产边延伸,至今已延伸10次,达到设计长度1045m、标高205m。在延伸7次后,即总长度约800m时在中部驱动位置即出现雨雪天气打滑现象,停车后不能再次启动,严重时造成中部驱动滚筒胶面与胶带摩擦起火,对设备损坏严重;且排土机卸料小车与3#胶带机衔接处飘带较为严重,物料流较小时经过此处撒落严重。3#胶带机打滑及飘带问题已严重影响岩破系统正常生产,亟待解决。

1 原因分析

3#胶带机采用液压张紧形式,液压油缸位于头部驱动站转载漏斗回程胶带上,设计拉力为280kN,在第七次延伸后,胶带总长度达到800m时,按照计算得出设计拉力为260kN,但将液压张紧系统调至260kN,3#胶带机在雨雪天气仍出现打滑现象。再将拉力适当放大到270kN时,打滑现象仍没有解决。3#胶带机采用中部和头部四驱动形式,电机为619kW低压电机,尾部300m长度处于坡度为10°的坡面上,并在坡面顶部布置中部驱动电机2台,剩余2台布置在头部位置。由于液压张紧油缸位于头部驱动站转载漏斗回程胶带上,油缸张紧力在初始长度300m时,能够均匀的张紧整条胶带,但随着胶带的不断延伸,头部张紧油缸位置的不断前移,造成处于10°坡面上300m长度的胶带张紧力不足,在晴天时,胶带表面与滚筒胶面接触的摩擦力刚刚满足要求,但遇雨雪天气,胶带表面与滚筒胶面接触的摩擦力降低,即造成胶带打滑。这时增大张紧油缸张紧力,由于张紧油缸布置在头部回程胶带处,张紧力并不能均匀地分布在整条胶带上,故也不能解决打滑问题。也就是说造成3#胶带机在延伸至800m长度打滑的主要原因为液压张紧油缸的布置位置不合理,不适应3#胶带机的整体布置形式。

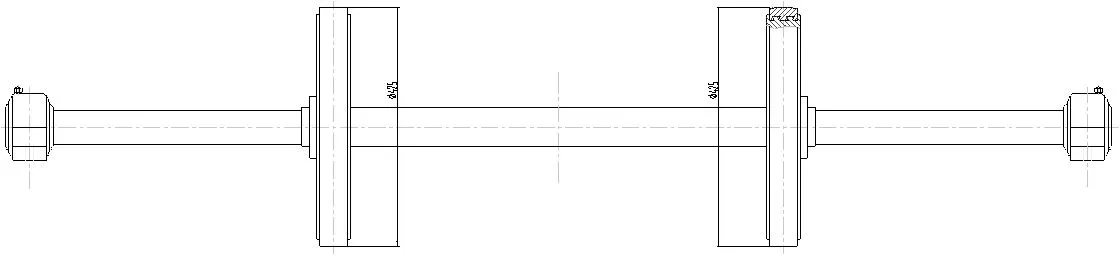

排土机卸料小车与3#胶带机衔接处飘带较为严重,物料流较小时经过此处撒落严重,其主要原因是由于此处的压带轮结构形式不合理(如图1所示),没有在胶带中部形成有效的凹弧段,初始料流较小,不能靠重力将胶带压下,加之3#胶带与排土机卸料小车衔接处位置无下部支持托辊,在运行时抖动较大,是造成飘带的主要原因。

图1 改造前

2 初步方案

针对存在的问题,建议分四个阶段逐步解决3#胶带机打滑及飘带问题。

第一阶段:将3#胶带机功率平衡启动方式更改为速度平衡启动,以达到增加头部驱动电机启动转数,弥补液压张紧装置至3#中部主驱动之间部分张紧力的损失,使张紧力在3#胶带机上分布更为均匀,减小3#胶带启动打滑机率,解决3#胶带与卸料小车衔接处胶带抖动现象。将头部驱动滚筒橡胶胶面改为陶瓷面,增大其摩擦力,降低胶带运行中打滑机率。

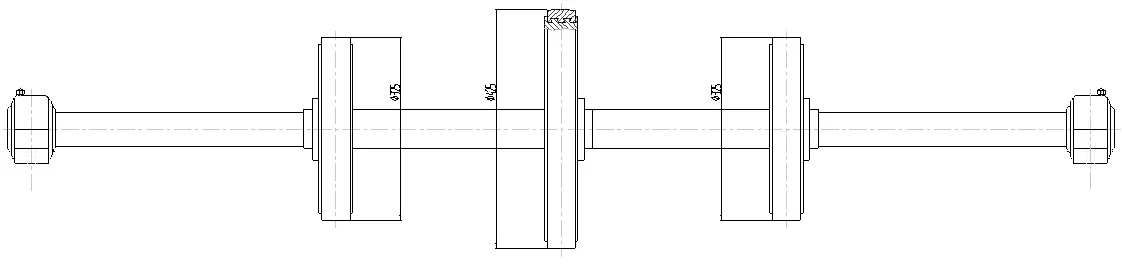

图2 改造后

对3胶带机与卸料小车衔接处压带辊进行更改,由两轮(φ425)两端分布形式更改为三轮中部(φ590)、两端(φ325)分布形式(如图2),使此处形成有效的凹弧段,并在张紧力达到260kN要求不飘带。

第二阶段:建议更改3#胶带中部驱动形式,增大驱动滚筒直径并更改与之匹配的减速机,经过初步计算得知滚筒由直径1000mm改为1250mm,从而达到增大胶带与滚筒胶面接触面积,并适当增大其包角,以达到增大摩擦力,降低打滑机率的目的,并将减速机由14号增大到17号,提高减速机的机械功率和热功率,避免由于胶带打滑造成减速机功率上升而损坏减速机。

第三阶段:建议在3#胶带中部驱动位置前方15m处增加重锤张紧装置,以弥补3#胶带张紧力在整条胶带上分布不均的问题。

如前三阶段措施均不能解决3#胶带机雨雪天气打滑问题,则建议采用第四阶段措施。

第四阶段:将3#胶带机(1045m)中部处截断并将中部漏斗前移,采取两套驱动形式,即更改为两条单独驱动胶带,分别增设重锤张紧装置,从根本上解决3#胶带打滑及张紧力不足问题。

3 指标对比

3#胶带第七次延伸后,打滑及飘带故障频繁,加之高温雨季,仅7、8月份打滑故障影响生产时间高达160小时。第一阶段建议实施后,9、10月份打滑故障影响生产时间仅为14.42小时。

4 效益分析

(1)第一阶段实施后到9、10月份创效:26.22万元。

胶带运输固定成本损失:0.23元/吨;台时3200吨/小时;9、10月影响时间160-14.42=145.58小时;总费用=0.23元/吨×3200吨/小时×145.58小时=10.71 万元。

检修费用:

备件费:打滑造成中部驱动滚筒每1个月更换一次,9、10月更换滚筒两个,每个滚筒φ1000×1600费用7.67 万元,合计 7.67×2=15.34 万元。

车吊费:9、10月更换滚筒两次,8吨板399元/台班,8吨吊462元/台班,(399元/台班+462元/台班)×2=0.1722 万元。

9、10月 份 创 效 总 计:10.71万 元 +15.34万 元+0.1722 万元 =26.22 万元。

预计11、12月份创效26.22万元。

年创效为 =26.22 万元 +26.22 万元 =52.44 万元。

(2)如第二、三、四阶段实施后,能彻底解决3#胶带机飘带及打滑问题,全年雨雪季节按6个月核算,每两个月创效按52万元计算,预计全年创效达52万元×3=156万元。

5 结语

通过对岩破系统3#胶带机打滑及飘带的原因分析,有针对性的提出解决方案,并逐步开展实施,以达到彻底解决胶带打滑及飘带对生产作业的影响,从而提高岩破系统的生产作业效率。

参考文献:

[1]张喜军.DTII(A)型带式输送机设计手册[M].冶金工业出版社 .