一种改进型轴向永磁调速器及其参数优化方法的研究

2018-04-20邱力伟关焕新郭振亚高庆忠

邱力伟,关焕新,郭振亚,邵 伟,高庆忠

(1.沈阳工程学院,辽宁 沈阳 110136;2.国网锦州市太和区供电分公司,辽宁 锦州 121000)

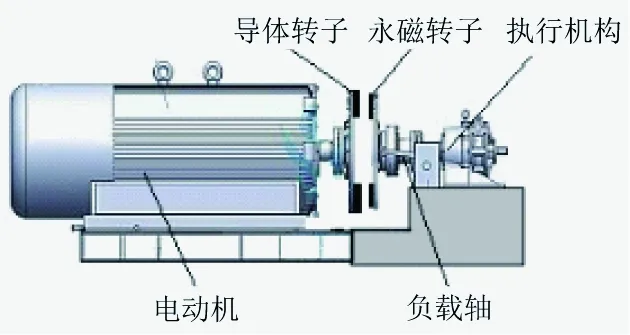

永磁调速器的原理是通过永磁转子的磁场与导体铜转子上形成的涡流场之间的耦合效应传递转矩[1],它能消除电机轴与负载轴之间的刚性联接,是一种新型非接触式的传动和调速装置。与传统调速设备相比,其主要优点是无谐波污染、转矩传递效率高、有效减少振动以及软启动等,因此广泛应用于电机调速节能、大型旋转设备的转速控制等领域,其结构如图1 所示。

图1 轴向永磁调速器结构

永磁调速器采用非接触式传动虽然能够减缓振动,但是并不能消除振动,一旦形成共振将对设备造成不可逆的破坏;另一方面由于永磁调速器利用涡流效应工作,就不可避免造成涡流损耗进而产生热量,致使永磁体高温退磁[2]。因此,本文选择振动抑制与减缓涡流损耗为优化目标。通过优化气隙磁密波形能够有效抑制永磁调速器的振动,减少气隙磁密波形中谐波的占比就可以达到优化磁密波形的目的,考虑到气隙磁密谐波难以直接观测并优化,本文提出了气隙磁密波形畸变率这一概念。首先利用ansoft有限元仿真软件分别求取不同参数下的气隙磁密波形,然后利用傅里叶分解分离基波与谐波,进而算出气隙磁密波形畸变率kBδ,其计算公式如下:

(1)

不同优化参数下的永磁调速器涡流损耗可以直接通过ansoft 3D有限元仿真软件计算得出。本文拟定输出转矩最小值为80 N·m,涡流损失需控制在500 W以下。由于改进型永磁调速器减少了永磁体的体积,这可能造成输出转矩的降低,但是本文通过增加永磁体数量或者尺寸来弥补降低的转矩,并且以实际运行要求的的最大输出转矩为限制条件进行优化,因此不会对永磁调速器的正常运行造成影响。

1 改进型轴向永磁调速器及其优化参数选择

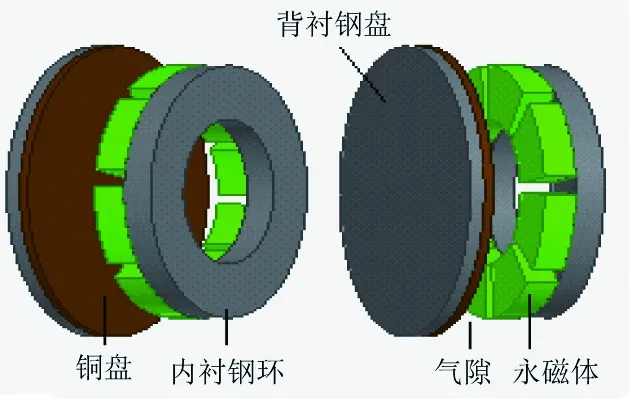

未进行改进的轴向永磁调速器的结构如图2所示,主要构成部分包括永磁转子、导体转子(铜转子)以及调节机构[1]。

图2 改进型永磁调速器结构

原始参数如表1所示。

表1 轴向永磁调速器原始参数 mm

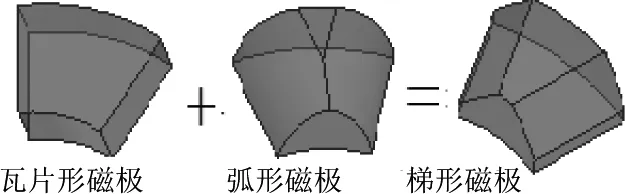

1.1 永磁转子的改进

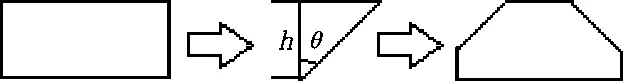

改进前永磁转子为瓦片型永磁转子,虽然弧形面的永磁体采用正弦优化原理有利于气隙磁密波形的优化[3],但是,由于工艺复杂程度以及做工成本的限制本文采用梯形表面结构代替弧形表面如图3(a)所示,其改进参数分别为切割高度h与切割角度θ,如图3(b)所示。

(a)永磁转子改进

(b)改进参数

图3改进永磁转子结构

为了确保采用该结构能够达到优化气隙磁密波形的目的,本文利用ansoft有限元仿真软件进行初步仿真,仿真证明采用梯形表面磁极的永磁调速器气隙磁密波形的确优于瓦片形。

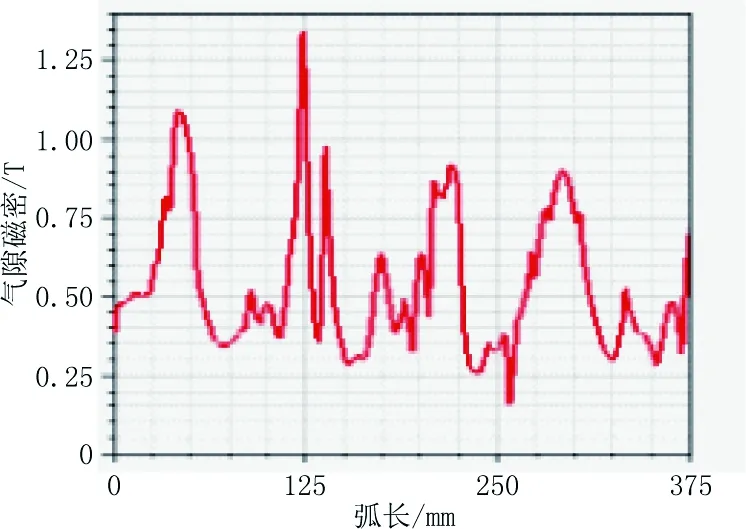

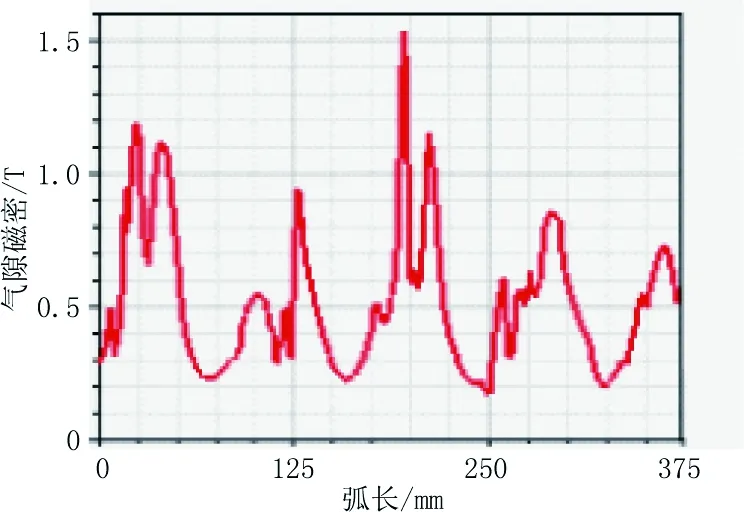

分别对具有梯形磁极和瓦片形磁极的永磁调速器进行输出转矩以及气隙磁密的仿真,两种结构的永磁转子个数(6个),厚度(20 mm)与轴心角α(30°)均相同,梯形表面永磁体的切割高度h为10 mm。仿真时间为20 ms、步长500 μs、误差0.05、剖分方式为手动剖分磁极剖分尺寸5 mm,其余结构剖分尺寸10 mm,后处理时对弧线上的气隙磁密在15 ms时进行查看,气隙磁密仿真结果如图4所示。

(a)瓦片形磁极

(b)梯形磁极图4 气隙磁密仿真

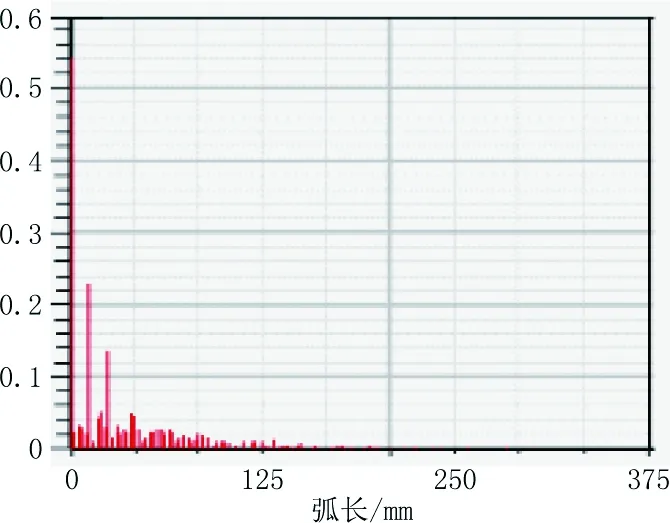

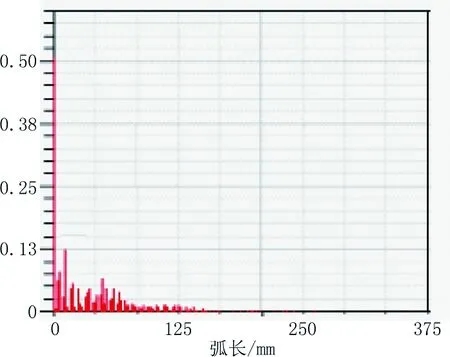

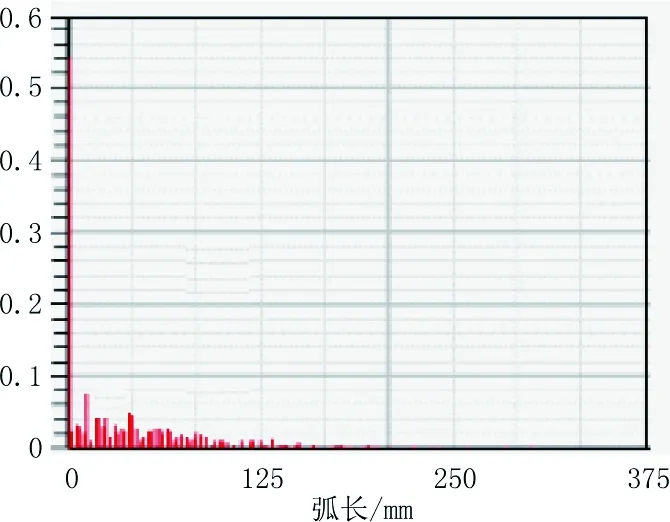

通过仿真数据可以看出改进转子结构后,气隙磁密波形的谐波明显减少,对上述两个波形进行傅里叶分解后可以明显看到气隙磁密波形的改善,如图5所示。

(a)瓦片形转子

(b)梯形表面转子图5 气隙磁密傅里叶分解结果

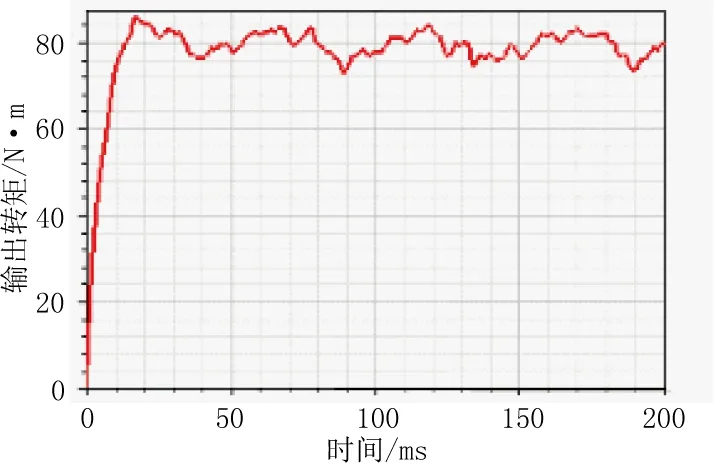

由于采用梯形转子减少了永磁体的体积,所以输出转矩不可避免会减少,但是经仿真验证发现:因改进结构而损失的输出转矩数值很小,不会影响永磁调速器的正常运行,仿真结果如图6所示。进一步通过增加轴心角或者增加背衬钢环外径等方式可以弥补减少的转矩[4],所以与改善永磁调速器性能增强其运行稳定性相比,减少一部分微小且可弥补的输出转矩显然是可行的。

(a)瓦片形转子

(b)梯形表面转子图6 输出转矩仿真

1.2 优化参数的选择

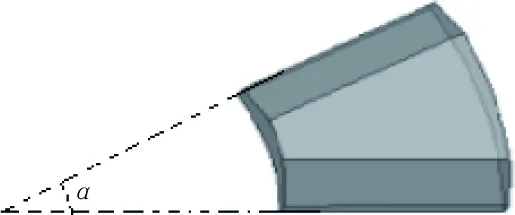

在优化参数的选择上,本文选择3个参数进行优化,分别是轴心角α、切割高度h和切割角度θ,轴心角如图7所示。

图7 轴心角示意图

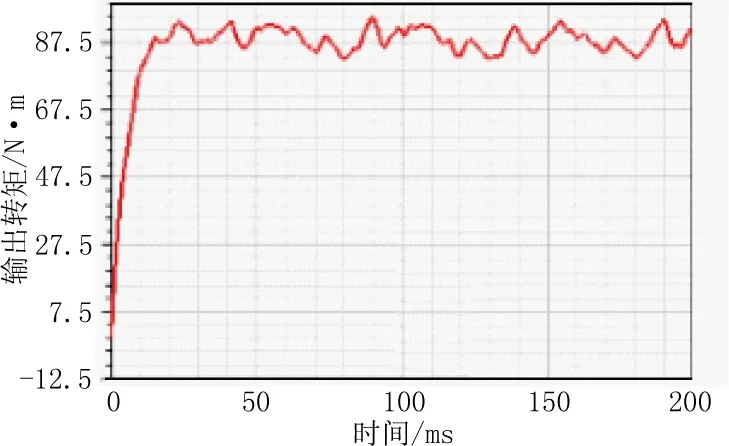

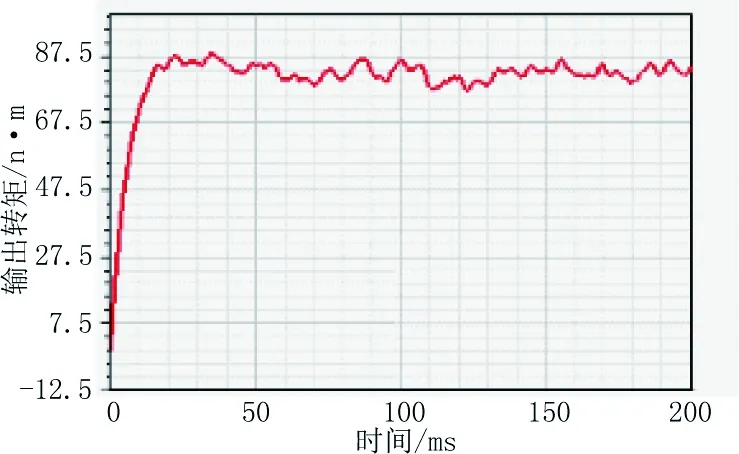

为了弥补因改进磁极表面而损失的输出转矩,本文采取的方法是增加轴心角α的角度。分别对α取值为30°、35°及40°(其它参数取值相同见表1)改进型永磁调速器进行仿真,发现当α取值为40°时其输出转矩达到了87 N·m左右,仿真曲线见图8。

图8 输出转矩仿真

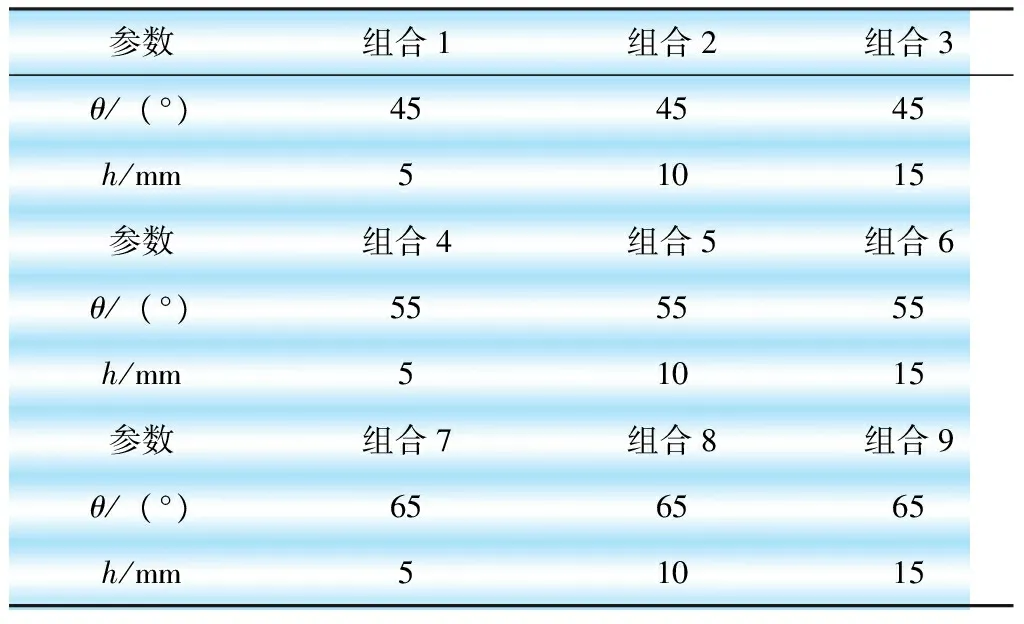

因此α的取值为40°,在θ分别取值45°、55°以及65°时对应h优化参数组合为9组,表2为θ与h的优化参数的组合表。

表2 优化参数组合表

受运行环境的限制,永磁调速器大部分结构的参数是固定的[5],但是为了达到最优性能,除了上文提到的优化参数外,其它参数仍要选择恰当数值,这些参数包括铜盘厚度以及永磁体的厚度等。在其它参数的选择上,本文采用文献[3]的优化方法优化后的参数。

2 参数优化过程

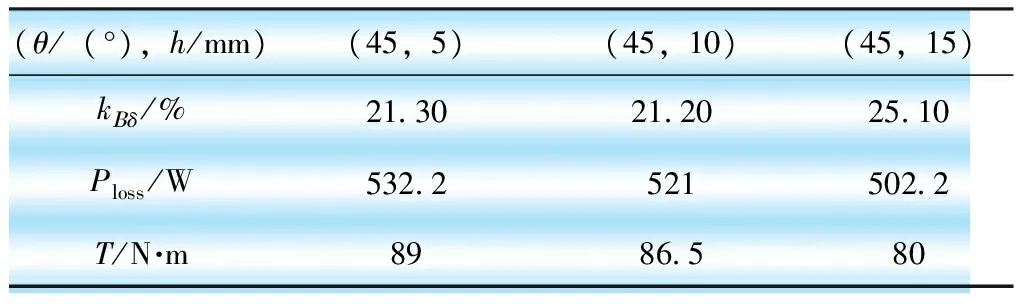

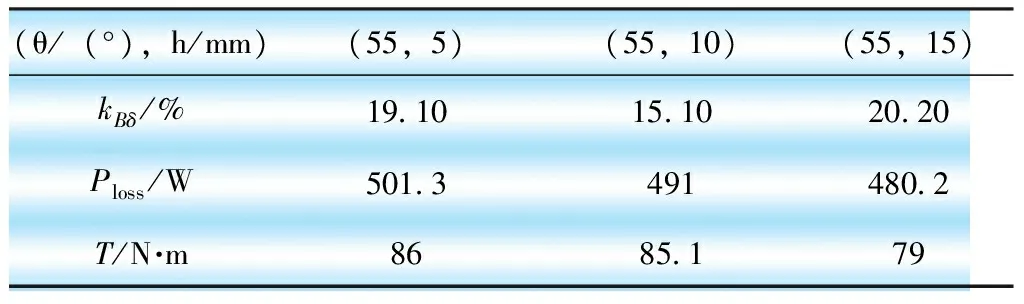

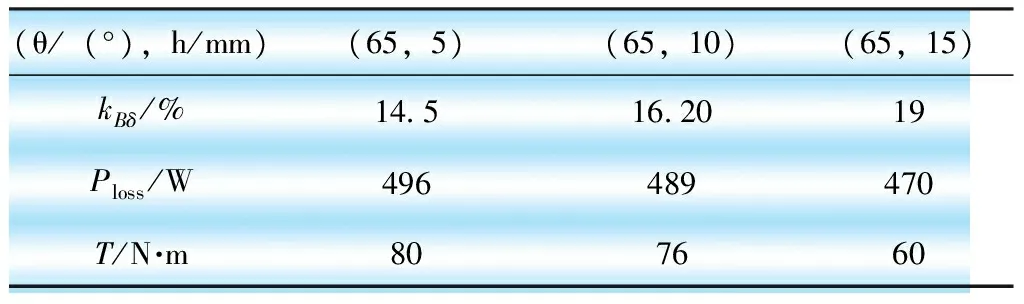

令θ分别45°、55°以及65°,轴心角α取值分别为30°、35°与40°以及对应切割高度h分别取值5 mm、10 mm以及15 mm时,利用有限元法[5]求得相应的气隙磁密波形畸变率kBδ、涡流损耗[4]Ploss以及输出转矩T,如表3、表4、表5所示。

表3 不同(θ,h)参数组合的性能指标1

表4 不同(θ,h)参数组合的性能指标2

表5 不同(θ,h)参数组合的性能指标3

由前文提到的本设计方案的要求:输出转矩允许下限值为80 N·m,涡流损耗上限值为500 W,所以优化后的参数选择为θ=55°、α=40°以及h=10 mm。

3 仿真验证

仿真在上文优化后的参数下进行,其余参数见表1,仿真结果见图9。

从仿真结果可以明显看出:进行参数优化后的改进型永磁调速器性能明显提高,与优化前相比,输出转矩由80 N·m左右提高到87 N·m,气隙磁密波形的谐波明显减少,因此优化方法是可行的。

(a)转矩仿真曲线

(b)气隙磁密波形傅里叶分解图9 仿真验证曲线

4 结论

针对嵌入瓦片形磁极的轴向APMC容易形成共振的问题,提出一种改进型轴向APMC-嵌入梯形磁极的轴向APMC。以涡流损耗、输出转矩以及气隙磁密波形畸变率为设计性能指标,使用有限元法对改进型APMC进行参数设计与优化并得到了理想的结构参数。本文设计的改进型轴向APMC能够有效减少振动,提高运行状态的稳定性,可以应用于高精密仪器制造、旋转设备精确调速等对于转速控制精确度要求较高的工作场合。

参考文献:

[1]王旭.永磁调速器磁路设计与建模分析技术的研究[D].沈阳:东北大学,2012.

[2]王大志,李召,蒋明华,等.基于CKCPSVR的改进型永磁调速器的性能预测及优化技术[J].仪器仪表学报,2016,37(4):931-937.

[3]Ping Zheng.Research on the Axial-Radial Flux Compound-Structure Permanent-Magnet Synchronous Machine (CSPMSM) Used for HEV. IEEE International Magnetics Conference, 2014,149(822):3 250-3 253.

[4]张宏刚.永磁磁力耦合器损耗的计算与分析[D].长春:吉林大学,2007.

[5]高庆忠,田原,钟超. 永磁驱动器铜转子的涡流损耗分析[J]. 沈阳工程学院学报( 自然科学版),2013,9(2):186-189.