储气库注采参数与管柱临界屈曲载荷分析

2018-04-19练章华徐帅丁建东张强潘众

练章华 徐帅 丁建东 张强 潘众

1.西南石油大学油气藏地质及开发工程国家重点实验室;2.华北油田分公司工程技术研究院

储气库运营中,受储气库周期性注气、采气和由此带来的温度、压力周期性变化的影响[1],再加上管柱腐蚀引起的强度下降,注采管柱将长期处于周期性变化的复杂应力状态。研究管柱注采中的应力响应特征及其屈曲问题,对于预防交替注采引起的注采管柱的安全性问题、疲劳失效等具有重要意义。

从1950年Lubinski[2-3]首次关于垂直井管柱正弦屈曲理论方法的研究以来,有很多学者对油管柱、钻杆柱、套管柱以及带封隔器管柱的屈曲问题进行了大量的研究工作。在 Lubinski之后,Mitchell[4-5]、Cunha[5-7]、Miska[8]和Hammerlindl[9-11]等对油管柱在井筒内的屈曲形式进行了更深入的研究,对油管柱无屈曲、正弦屈曲或螺旋屈曲等形式,推导出了其判别准则公式。国内学者[12-20]在 Lubinski[2-11]等研究成果的基础上,对封隔器管柱的受力、应力及屈曲变形进行了系统分析和讨论。2001年,高德利[12]考虑了封隔器作为固支端对管柱屈曲的影响,给出了受井眼约束管柱在弯矩载荷作用下的正弦屈曲和螺旋屈曲的临界载荷。高国华[13]、冷继先[14]、董蓬勃[15]等在前人的研究基础上,讨论了油管柱屈曲的“构形”。近几年,宋周成、练章华、李敬元等[16-19]对高产气井管柱动力学损伤、屈曲以及冲蚀等问题也开展了大量的理论研究和相关的应用软件开发工作。2016年李子丰[20]对管柱复杂力学问题的进展进行了深入、系统地研究和论述,取得了不少可借鉴的成果。

在前人研究的基础上,笔者针对储气库注采管柱的静动力学问题、屈曲问题开展深入研究,探讨储气井中带封隔器管柱屈曲形态问题,基于管柱力学基础理论、管柱屈曲理论建立计算数学模型,在VB2013平台上开发储气库注采管柱安全评价软件,为井口油压、产量等参数的优选与注采管柱安全性评价提供理论依据。

1 管柱临界屈曲载荷的判别公式

管柱屈曲形态或构形的判别是研究管柱屈曲损伤的一个重要依据,Lubinski[2-3]之后,Mitchell[4-5]、Cunha J.C.[6-7]和 Miska[8]等对油管柱在井筒内的屈曲形式进行了更深入地研究,基于前人的研究成果,管柱的屈曲形态可以划分为4种形态[17]:直线状态、正弦屈曲状态、正弦和螺旋屈曲状态、螺旋屈曲状态,其轴向压缩临界载荷判别公式见表1。

表1 油管柱屈曲形态判别公式Table 1 Discrimination formula of tubing string buckling form

基于表1的轴向压缩临界载荷判别公式,本文将判断管柱的屈曲形态划分为Fcr1、Fcr2和Fcr33个临界值,Fcr1<Fcr2<Fcr3,如图1。当管柱所受的压缩力F<Fcr1时,管柱呈直线形态,即没有屈曲;当管柱所受的压缩力Fcr1<F<Fcr2时,管柱为正弦稳定的屈曲形态;当管柱所受的压缩力Fcr2<F<Fcr3时,管柱为正弦和螺旋不稳定的屈曲形态;当管柱所受的压缩力F>Fcr3时,管柱为螺旋稳定的屈曲形态。

图1 管柱屈曲形态与临界载荷示意图Fig.1 Sketch of string buckling form and critical load

由于在实际管柱屈曲问题的分析中,对于不稳定区管柱的屈曲形态不能确定,给理论分析带来不便,所以提出如果压缩载荷落在不稳定区的60%的载荷以内,为正弦屈曲,否则为螺旋弯曲屈曲,其示意图见图 2。大量的研究证明[5,12-13,21],该假设的百分比符合实际管柱的屈曲形态,因此提出了一个新的临界值载荷Fcrm计算公式

图2把管柱屈曲划分为了直线形态、正弦屈曲和螺旋屈曲,主要是把不稳定区进行了划分,为文中储气井注采管柱力学安全评价软件的开发提供了理论依据,在现场实际工况中,将会尽量避免不稳定区的压缩载荷,同时也将尽量避免正弦屈曲和螺旋弯曲屈曲形态的发生,主要目的是为了更好地避免管柱的屈曲发生,为注采管柱现场的注采参数优化或优选、管柱安全运行及其安全性评价提供理论依据。

图2 管柱屈曲形态与新临界载荷Fcrm示意图Fig.2 Sketch of string buckling form and new critical load Fcrm

2 油管底部轴向力的计算

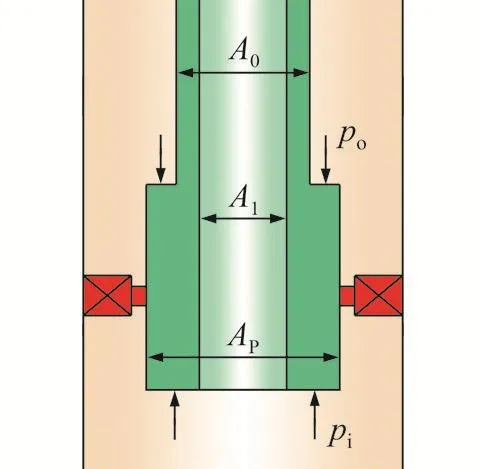

带有封隔器油管柱受力如图3所示,油管柱与封隔器的关系可分为3类:自由移动、有限移动、不能移动。

图3 有封隔器油管柱的受力示意图Fig.3 Schematic force of tubing string with packer

本文重点研究油管柱受封隔器约束不能移动的受力情况,此时油管底部轴向力Fa*由下式表示

油管底部轴向力Fa*是判断管柱屈曲形态的重要参数,将Fa*与封隔器管柱临界载荷进行对比,即可对管柱屈曲形态进行分类,式中Fa由活塞效应产生,Fp是封隔器对管柱产生的力,其计算比较复杂,将重点分析探讨。

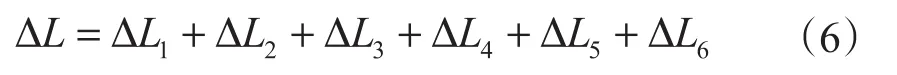

在本文研究中,封隔器对管柱的活塞效应ΔL1、螺旋弯曲效应ΔL2、鼓胀效应ΔL3和温度效应ΔL4称为4种基本效应,其计算模型见文献[2]。由于封隔器不能移动,在坐封封隔器时,有时将一部分重量上提,降低工作过程中封隔器处油管柱的压力,尽量使整个油管柱处于拉伸状态,即称此力为提拉力Ft,此力一般发生在井中的压力和温度变化之前,油管在提拉力的作用下将伸长ΔL5;管柱中,由于流体的流动引起的摩阻效应使管柱轴向变形为ΔL6,因此共有6种效应,且变形增量小于2%,属于线弹性问题,满足叠加原理,在这6种效应共同作用下,管柱的总长度变化ΔL为

2.1 管柱底部活塞力Fa的计算

活塞效应发生在管柱变径处,由于受力面积变化导致管柱受力发生变化,进而影响管柱轴向变形,活塞效应的力学模型见图4。

图4 活塞效应力学模型Fig.4 Mechanical model of piston effect

模型中由下向上作用的力为

由上向下的力为

其合力为

2.2 封隔器对油管柱作用力Fp的计算

关于Fp的求解,前人主要用叠加法或者图解法,这些方法都比较繁琐。本文采用解析法,并用VB2013编程,直接得到Fp。采用图3b有限移动的封隔器,假设去除封隔器处的限制,用式(6)计算出在各种效应作用下油管的总长度变化ΔL。要求取Fp,就要将油管恢复到之前在封隔器中的位置,即ΔL产生轴向变形ΔLp,此时需要在油管底部施加轴向力Fp,如果Fp对油管下端的作用是压缩(Fp>0),那么油管长度变化为虎克定律长度变化ΔLp1与螺旋弯曲长度变化[2]ΔLp2的和;如果Fp对油管底部是拉伸力(Fp<0),那么油管不会产生螺旋弯曲,只有虎克定律长度变化,见式(10)。

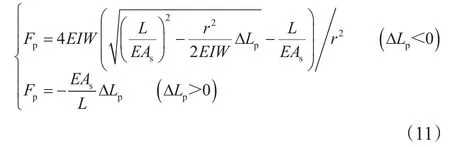

根据式(10)可求出Fp

式(11)中的ΔLp等于式(6)中各种效应作用下的总变形ΔL,将求出的Fp代入式(5)即可得到油管柱给定工况下的油管底部轴向力Fa*,即为表1中的F。

3 软件开发及现场应用

基于上文研究结果,用VB2013开发出了一套具有自主知识产权的储气井注采管柱力学安全性评价软件,应用该软件对华北油田S-x储气井带封隔器管柱屈曲形态进行了分析评价。

3.1 华北油田S-x储气井基本数据

华北油田S-x井为直井,井深4 258.2 m,生产套管Ø177.8 mm,注采管柱为Ø88.9 mm P110油管,内径76 mm,可取式封隔器位置为4 185 m,为单一尺寸的完井管柱,地层压力为48 MPa,采气初期,井口压力为29.96 MPa,实际采气量为67×104m3/d,井底温度为156 ℃。天然气相对密度0.671,黏度0.02523 mPa·s,井底流压 41.928 MPa,井口实际温度为 101.88 ℃,环境温度–29~41 ℃。

3.2 采气管柱底部载荷与产量、临界屈曲载荷分析

基于S-x储气井实际注采参数,应用自主开发的软件,计算得到该井采气时,油管底部轴向力Fa*为105.12 kN,临界值Fcr1为53 kN,临界值Fcr2为87.16 kN,过渡临界值Fcrm为124.81 kN,临界值Fcr3为149.91 kN,油管底部轴向力Fa*是个“+”的数值,则油管底部受压,且大于临界值Fcr2,小于过渡临界值Fcrm,即Fcr2<Fa*<Fcrm,管柱屈曲形态为不稳定正弦。

图5为油管内摩阻压降、井口温度随产量的预测变化曲线,可以看出,在给定井口压力29.96 MPa、油管长度4 185 m的工况下,实际采气量67×104m3/d时对应的井口温度为101.88 ℃,摩阻压降为4.235 MPa。

图5 油管内摩阻压降、井口温度随产量的变化关系Fig.5 Relationship of frictional pressure drop inside the tubing and wellhead temperature vs.production rate

应用本文开发的软件,预测华北油田S-x储气井不同井口油压下油管底部轴向力Fa*随产量的变化,结果见图6。可以看出,在井口压力一定的工况下,随着产量的增加,油管底部轴向力先逐渐增加,达到某一最大值后开始逐渐减小;随着井口油压的增加,油管底部轴向力逐渐减小,曲线整体向下移动。图中红色虚线对应的纵坐标为正弦屈曲临界载荷Fcr1,当油管底部轴向力的最大值等于正弦屈曲临界载荷53 kN时,管柱屈曲的临界井口油压为35.68 MPa,即在华北油田S-x储气井油管柱生产工况下,当井口油压大于35.68 MPa时,采气管柱不会发生屈曲变形。图中井口油压为35.68 MPa的绿色点划线为管柱不发生屈曲变形的临界曲线,当产量小于30×104m3/d时,油管底部轴向力为负值,即管柱受轴向拉力;产量控制在30×104m3/d左右时,油管底部轴向力接近于0,管柱不会发生压缩或者拉伸变形;当产量大于30×104m3/d时,油管底部轴向力为正值,即油管受到轴向压缩力。根据该曲线分析结果控制该井产量在30×104m3/d左右,可以使油管柱受到的轴向力最小,当然最终要结合油田的产量和储量进行综合考虑。另外,从图6临界曲线还可看出,当采气量为(75~90)×104m3/d时,油管柱底部的轴向力最大,即管柱受力最恶劣,实际优选采气量时建议尽量避开该采气量范围。

图6 不同井口油压下产量对油管底部轴向力的影响Fig.6 Effect of production rate on the axial force at the bottom of tubing under different tubing pressures

图7 油管底部最大压力随井口油压的变化关系Fig.7 Relationship of maximum pressure at the bottom of tubing vs.wellhead tubing pressure

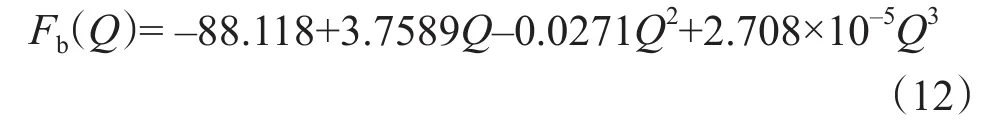

根据图6结果,拟合出华北油田S-x储气井井口油压为35.68 MPa时,油管底部轴向力随产量变化的临界曲线关系式(12),其相关系数R2=0.99999。

在对管柱注采参数的分析中,将图6中不同井口油压下,随产量变化的油管底部轴向力的最大值提取出来进行分析。从图7中可以直观地分析,当井口油压大于35.68 MPa时,油管底部轴向力的最大值将小于正弦屈曲临界载荷,管柱不会发生屈曲变形;当井口油压为32.04~35.68 MPa时,管柱处于正弦屈曲状态;当井口油压为27.94~32.04 MPa时,管柱处于不稳定正弦屈曲状态;当井口油压为20.36~27.94 MPa时,管柱处于不稳定螺旋屈曲状态;当井口油压小于20.36 MPa时,管柱处于螺旋屈曲状态。

4 结论

(1)油管柱在井筒中的屈曲形态分为正弦屈曲和螺旋屈曲,基于正弦屈曲或螺旋屈曲变形的3个临界载荷值以及这3个临界载荷之间的屈曲状态,提出了判别管柱正弦屈曲和螺旋屈曲混合的不稳定状态的临界载荷计算新公式,基于鲁宾斯基管柱力学理论,推导出了油管底部轴向力计算数学模型,能够对不稳定区的管柱屈曲形态进行判断。

(2)基于带有封隔器的管柱力学分析和理论研究、封隔器管柱中的各种效应变化计算数学模型以及本文建立的管柱临界屈曲载荷的数学模型,开发出了自主知识产权的储气井注采管柱力学安全性评价软件,对S-x井注采管柱进行分析,拟合出了油压35.68 MPa时油管底部轴向力随产量变化的临界曲线。在临界油压35.68 MPa时,建议实际采气中尽量避开采气量75~90万m3/d,即采气量应该低于或高于此范围为优选采气量,对现场生产有指导意义。

(3)储气库注采过程是一个循环进行的过程,注气过程中,注入的气体是冷流体,井口温度只有35℃,井口处附加的温度应力很小,对注采管柱的屈曲行为影响不大,而采气过程中,采出气体是在地下储集的热流体,井口温度达到107.3 ℃,温度过高会使管柱产生线应变并且受到井筒的约束在管柱内产生应力,对管柱的屈曲行为有一定影响,故本文重点强调采气过程中的采气参数对管柱屈曲行为的影响。

符号说明:

F为轴向压缩力,N;r为油管柱环空间隙,m;I为油管柱惯性矩,m4;E为油管柱弹性模量,MPa;w为管柱单位长度的重量,N/m;α为井斜角,°;Fa*为油管底部轴向力,N;Fa为管柱底部活塞力,N;Fp为封隔器对管柱产生的力,N;po为油管外压力,MPa;pi为油管内压,MPa;Ai为油管内截面积,mm2;Ao为油管外截面积,mm2;Ap为封隔器密封腔的横截面积,mm2;As为油管横截面积,mm2;Δpi为封隔器处油管内的压力变化,MPa;;Δpo为封隔器处环形空间的压力变化,MPa;L为管柱长度,m。

参考文献:

[1]付太森,腰世哲,纪成学,李伟.文96地下储气库注采井完井技术[J].石油钻采工艺,2013,35(6):44-47.FU Taisen, YAO Shizhe, JI Chengxue, LI Wei.Injectingproducing well completion technique in Wen96 underground gas storage[J].Oil Drilling&Production Technology, 2013, 35(6): 44-47.

[2]LUBINSKI A.A study on the buckling of rotary drilling strings[M].API Drilling Production Practice, 1950:178-214.

[3]LUBINSKI A, ALTHOUSE W S.Helical buckling of tubing sealed in packers[J].Journal of Petroleum Technology, 1962, 14(6): 655-670.

[4]MITCHELL R F.Comprehensive analysis of buckling with friction [J].SPE Drilling & Completion, 1996, 11(3): 178-184.

[5]MITCHELL R F.Buckling of tubing inside casing[J].SPE Drilling & Completion, 2012, 27(4): 486-492.

[6]CUNHA J C.Buckling behavior of tubulars in oil and gas wells: a theoretical and experimental study with emphasis on the torque effect[D].Tulsa: The University of Tulsa,1995.

[7]CUNHA J C.Buckling of tubulars inside wellbores: a review on recent theoretical and experimental works[R].SPE 80944, 2003.

[8]MISKA S, QIU W, VOLK L, CUNHA J C.An improved analysis of axial force along coiled tubing in inclined/horizontal wellbores[R].SPE 37056, 1996.

[9]HAMMERLINDL D J.Packer-to-tubing forces for intermediate packers[J].Journal of Petroleum Technology, 1980, 32(3): 515-527.

[10]HAMMERLINDL D J.Movement, forces, and stresses associated with combination tubing strings sealed in packers[J].Journal of Petroleum Technology, 1977,29(2): 195-208.

[11]HAMMERLINDL D J.Basic fluid and pressure forces on oilwell tubulars[J].Journal of Petroleum Technology,1980, 32(1): 153-159.

[12]高德利,刘凤梧,徐秉业.油气井管柱的屈曲行为研究[J].自然科学进展,2001,11(9):977-980.GAO Deli, LIU Fengwu, XU Bingye.Research on the buckling behavior of tubing string in oil and gas wells[J].Progress in Natural Science, 2001, 11(9): 977-980.

[13]高国华,张福祥,王宇,吕国志.水平井眼中管柱的屈曲和分叉[J].石油学报,2001,22(1):95-99.GAO Guohua, ZHANG fuxiang, WANG yu, LYU Guozhi.Bucking and bifurcation of pipes in horizontal wells[J].Acta Petrolei Sinica, 2001, 22(1): 95-99.

[14]冷继先.井下管柱屈曲行为的理论与实验研究[D].南充:西南石油学院,2003:32-34.LENG Jixian.Underground column buckling behavior theory and experiment [D].Nanchong: Southwest Petroleum University, 2003: 32-34.

[15]董蓬勃,窦益华.封隔器管柱屈曲变形及约束载荷分析[J].石油矿场机械,2007,36(10):14-17.DONG Pengbo, DOU Yihua.Analysis of buckling configuration and restraint forces of tubular strings sealed in parkers [J].Oil Field Equipment, 2007, 36(10): 14-17.

[16]宋周成.高产气井管柱动力学损伤机理研究[D].成都:西南石油大学,2009.SONG Zhoucheng.Mechanism research on tubing dynamic damage in high-yields well[D].Chengdu:Southwest Petroleum University, 2009: 66-69.

[17]练章华,魏臣兴,宋周成,丁亮亮,李锋,韩玮.高压高产气井屈曲管柱冲蚀损伤机理研究[J].石油钻采工艺,2012,34(1):6-9.LIAN Zhanghua, WEI Chenxing, SONG Zhoucheng,DING Liangliang, Li Feng, Han Wei.Erosion damage mechanism of buckled tubing in high pressure and high production gas wells[J].Oil Drilling & Production Technology, 2012, 34(1): 6-9.

[18]丁亮亮,练章华,林铁军,魏纳,吴建军.川东北三高气井测试管柱力学研究[J].钻采工艺,2010,33(4):71-73.DING Liangliang, LIAN Zhanghua, LIN Tiejun, WEI Na, WU Jianjun.Mechanical analysis of testing string in high temperrature, high pressure and high production gas well of northeastern sichuan basin[J].Drilling &Production Technology, 2010, 33(4): 71-73.

[19]李敬元,李子丰,李天降,王长进,李桂芳,朱红莉.井下作业管柱力学分析软件及应用[J].石油钻采工艺,2008,30(5):118-121.LI Jingyuan, LI Zifeng, LI Tianjiang, WANG Changjin,LI Guifang, ZHU Hongli.Mechanical analysis software of downhole operation pipe strings and its application[J].Oil Drilling & Production Technology, 2008, 30(5):118-121.

[20]李子丰.油气井杆管柱力学研究进展与争论[J].石油学报,2016,37(4):531-556.LI Zifeng.Research advances and debates on tubular mechanics in oil and gas wells[J].Acta Petrolei Sinica, 2016, 37(4): 531-556.

[21]王安义,龙尧,王斐.管柱屈曲行为研究进展[J].西部探矿工程,2010,22(8):49-52.WANG Yian, LONG Yao, WANG Fei.Research progress in buckling behavior of pipe string[J].West-china Exploration Engineering, 2010, 22(8): 49-52.