湿法脱硫氧化风系统的优化改造实践

2018-04-19徐书德雷石宜

徐书德,雷石宜,陈 彪

(1.浙江浙能电力股份有限公司,杭州 310007;2.浙江浙能技术研究院有限公司,杭州 311121)

0 引言

石灰石-石膏湿法脱硫以其技术成熟、煤种负荷适应性强、兼具深度脱硫潜力等特质,被广泛应用于燃煤电厂炉后烟气净化处置。目前强制氧化脱硫工艺路线中,脱硫氧化风将吸收塔内吸收SO2后生成的CaSO3氧化成性质稳定的CaSO4,最终结晶生成易于脱水的石膏晶体。脱硫副产物石膏具备一定的经济效益,因此石灰石-石膏湿法脱硫强制氧化工艺兼具环保效益和经济效益[1]。

发电厂实际运行的氧化风系统存在噪声大、减温效果差和现场生产环境差等问题。另外原脱硫设计中为保证充分控制余量,对氧化风量并未做精确调控。故需对原有氧化风系统进行改造。

1 氧化风系统存在问题

1.1 系统流程

图1所示为某发电厂氧化风系统流程。氧化风母管上依次布置有压力测点、U型管、疏放管路、减温水管路和温度测点。氧化风经雾化喷水增湿减温后去吸收塔,母管U型布置可防止减温水倒灌氧化风机,其底部疏放阀用来疏放管道内残余的减温水。

图1 某发电厂氧化风系统流程

1.2 运行参数异常

运行中脱硫氧化风系统频频出现风机电流偏高、出口母管压力偏大、出口温度偏高的异常现象。原脱硫氧化风机采用罗茨风机,其特点是流量恒定,遇到风道堵塞时,风机电流将立刻增大,电动机功率变大而流量恒定则会导致出口风温升高。经U形管积水疏通后,参数恢复正常,判断故障直接原因为减温水堵塞U形管所致。观察堵塞物多为腐蚀铁锈,在高温高湿情况下氧化风母管内部出现腐蚀,氧化皮呈片状脱落堵塞疏水管,需对氧化风母管增湿区域进行材料防腐。

1.3 噪声污染

氧化风机为大型容积式罗茨风机,特点是运行稳定但噪声影响较大。尽管风机本体做了厚重的隔音罩,但仍须设置专门的风机房并紧闭风机房门窗,以保证厂界噪声不超标、厂内噪声满足职业健康管理标准。然而在夏季高温天气,关闭门窗和风机隔音罩易导致风机、电机温度过高,皮带烧损等情况,风机噪声污染难以通过现场技术手段消除,必须对风机进行重新选型。

1.4 现场生产环境

由于U形管底部疏水容易堵塞,影响风机运行,大多数时候自动疏水无法正常投用。底部积水通过底部疏水口疏放,现场生产环境比较难以管控。需对整个增湿水管路及温度测点进行调整移位,使残余增湿水流入吸收塔而不是堵住氧化风母管。

2 氧化风机的经济投运方式

为探求氧化风机的经济投运方式,需根据不同燃烧工况得出合适的氧化风机投运数,即:先预判塔内反应理论耗氧量,再考虑适量裕度,进行现场试验,若系统运行无异常且不影响脱硫效率,则可得出其经济运行方式。

2.1 脱硫实际所需氧化风量的估算[2]

氧化风需要量取决于烟气量、烟气中SO2浓度、脱硫效率等因素。根据氧化反应原理,得到氧化空气流量计算公式:

式中:MSO2为每小时烟气中SO2的摩尔数;a为自然氧化率,结合发电厂烟气含氧量情况,一般取0.2~0.25;β为强制氧化率,一般取30%~40%;η为脱硫效率,取98%。

由此初步可得:以单台氧化风机的额定风量90.8 m3/min(1 atm,0℃)为试验对象,1台氧化风机可满足的入口SO2质量流量范围为2 500~3 200 kg/h;运行2台风机的入口SO2质量流量范围为3 200~6 500 kg/h;如果入口SO2质量流量大于6 500 kg/h,则需要运行3台氧化风机。

2.2 氧化风调整试验

通过吸收塔实际试验情况来检验氧化风量,试验选择1号FGD(烟气脱硫系统),入口烟气SO2浓度平均值为2 850 mg/m3(标况下,以下同);吸收塔控制pH值在5.3左右;浆液循环泵3台运行。试验分别在350 MW和400 MW负荷下进行,氧化风机C备用,试验结果见表1。

表1 1号FGD氧化风机调整试验结果

在SO2质量流量为3 458 kg/h时,1台氧化风机的风量足够氧化反应的进行,脱硫效率基本不受影响。在SO2质量流量为4 206 kg/h时,1台氧化风机的风量不足,浆液中CaSO3含量有所增加,脱硫效率从95.1%降至90.06%。由此可看出氧化风量理论计算值有重要的参考价值,且仍留有一定裕度。

2.3 氧化风机经济运行方式

从调整试验情况可以看出,综合考虑脱硫性能和节电需求后,可制定氧化风机的经济投运原则是:入口SO2质量流量小于3 200 kg/h时,运行1台氧化风机;入口SO2质量流量在3 200~6 400 kg/h时,运行2台氧化风机;入口SO2质量流量大于6 400 kg/h时,运行3台氧化风机。

3 氧化风机改型后运行效果

2015年12月,在超低排放改造期间对某机组原氧化风系统进行了升级改造。原氧化风系统由2台罗茨鼓风机及其附属设备组成,为了节能降噪并提高设备运行的可靠性,引进空气悬浮永磁变频离心风机。拆除1台罗茨风机,安装1台空气悬浮永磁变频离心风机,改造后离心风机将长期运行,另1台罗茨风机做备用[3]。

(1)风机功耗、噪声测试结果。

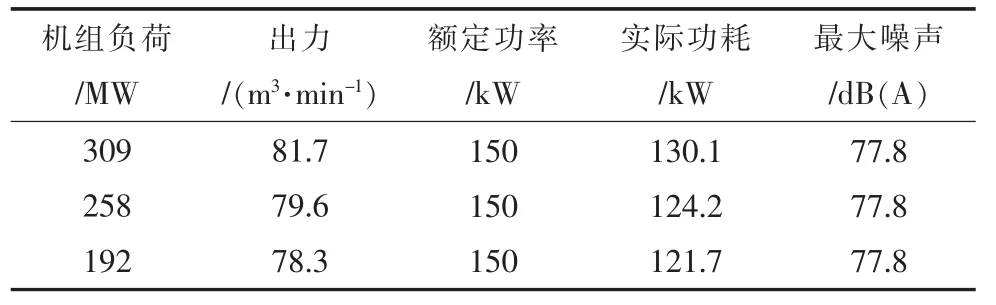

新型氧化风机试运行过程中根据风机对应机组负荷来确定其风量设定值。新型氧化风机的功率可直接得出,摘取2016年5月25—26日24 h内3个典型机组负荷值下的功率,如表2所示。

表2 新型氧化风机性能数据测试数据

(2)风机改造前后的性能数据比对。

本次比对中,对原罗茨风机相关数据也进行了测试,风机运行功耗由实测的风机电流值计算得出,形成改造前后的结果比对,如表3所示。

由此得出,在满足脱硫所需氧化风量的情况下,采用永磁变频离心风机降噪及节能效果明显,相比于改造前,改造后风机节能率为20.69%。变频风机出口风量可根据烟气入口SO2质量流量和运行实际工况自动调整,在原需2台风机运行的临界工况附近只需通过变频增加风量即可达到合适的氧化效果,节能效果明显。另外,由于离心风机出口风压相对稳定,增湿水效果得到保证,可减少增湿水耗用量。

4 结语

原氧化风系统存在的诸多问题,在经过相关改造后得到解决。为达到节能降耗的目标,技术人员经过长期的试验调整,摸索出适合自身的氧化风机的经济投运方式,并对长期运行效果进行了跟踪,石膏品质及塔内结垢现象未出现异常[4]。引进的新型氧化风机运转稳定,节能、降耗、降噪效果明显,可考虑进一步推广。

参考文献:

[1]周至祥,段建中,薛建明.火电厂湿法脱硫技术手册[M].北京:中国电力出版社,2006.

[2]曾庭华,杨华,廖永进,等.湿法烟气脱硫系统的调试、试验及运行[M].北京:中国电力出版社,2008.

[3]陆伟.燃煤火电机组脱硫系统氧化风机的选型[J].科技资讯,2013(12)∶88-89.

[4]汪应林.湿法烟气脱硫氧化风系统优化对脱硫效率的影响[J].节能,2016,35(1)∶38-40.

[5]候徳安,李其浩,蒋蓬勃,等.火力发电厂脱硫吸收氧化系统经济运行优化分析[J].电站系统工程,2016(4)∶48-49.

[6]田浩臣,蔡琳,蒋婷,等.电厂SCR脱硝系统与石灰石—石膏湿法脱硫系统故障分析[J].广东电力,2017,30(1)∶11-16.

[7]黄锴.脱硫氧化风机的变频改造和控制研究[J].中国高新技术企业,2015(29)∶40-41.

[8]惠润堂,颜俭,杨爱勇,等.脱硫氧化风机的噪声控制[J].电力环境保护,2007,23(4)∶61-62.

[9]黄红.脱硫氧化风机的变频改造和控制[J].广西电力,2011(5)∶62-63.

[10]李国勇,黄志丹,柳进云.调峰电厂脱硫装置氧化系统设计与配置[J].能源环境保护,2014,28(4)∶45-46.