发电厂脱硫系统串联塔的水平衡及液位控制

2018-04-19肖海平

魏 新,宁 翔,茹 宇,漆 聪,肖海平

1.大唐环境产业集团股份有限公司,北京 100097

2.华北电力大学能源动力与机械工程学院,北京 102206

0 引言

污染物超低排放背景下,很多发电集团要求燃煤电厂烟气中SO2排放浓度不高于35 mg/m3(标准大气压下 6%O2, 以下同)[1-2]。实现超低排放的脱硫新技术主要有串联塔技术、托盘塔技术(包括单托盘、双托盘)、增加喷淋层、添加脱硫增效剂等[3-8]。对于燃用中高硫分煤的地区,超低排放标准往往要求脱硫效率要超过99%,即超出常规单塔脱硫极限效率,因此串联塔脱硫技术得到了广泛应用[9-13]。

在超低排放和灵活性发电背景下,脱硫系统串联塔吸收塔液位波动大,难以有效控制。脱硫系统串联一二级吸收塔的入口烟温差别非常大,进入一级吸收塔的烟温高,水的蒸发量、除雾器冲洗水量相对较小,液位容易偏低;二级塔入口烟温低,且除雾器冲洗水耗量大,补水量过多,导致液位容易偏高,因此出现了一二级吸收塔液位不平衡的现象[12-16]。研究和解决脱硫系统串联塔液位不平衡的问题,可以节约大量电厂用水,提高燃煤机组对低负荷运行的适应性。以大唐集团某发电厂脱硫系统串联塔为例,通过现场性能试验数据及水平衡计算,研究脱硫系统串联塔一级塔和二级塔的水平衡规律,探讨影响水耗量的运行因素。

1 串塔脱硫系统水分布

1.1 脱硫系统整体水平衡

大唐集团某发电厂2×600 MW 燃煤机组,脱硫系统采用一炉两塔布置,其中一级为预洗塔,二级塔为吸收塔,2个吸收塔串联运行。该厂一二级吸收塔安装了不同类型除雾器,分别为屋脊除雾器和管束除雾器,控制压差分别为150 Pa和300 Pa。

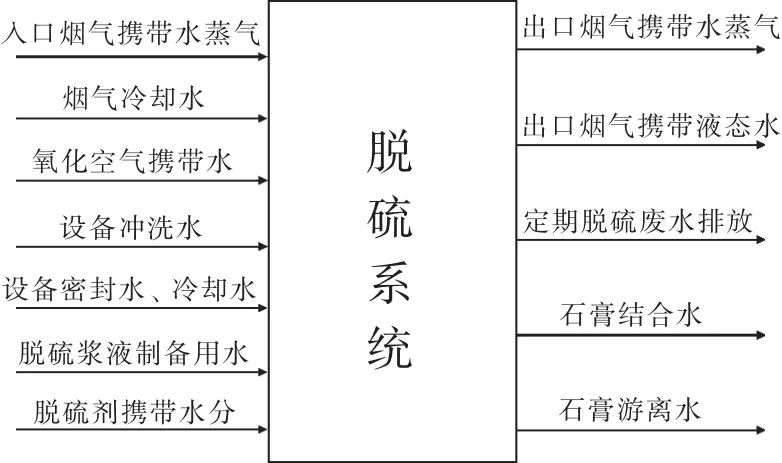

该机组脱硫设施水系统包括工业水系统和工艺水系统,其中工业水由厂工业水补水,主要用于系统中除雾器冲洗、石灰石制浆用水、真空皮带脱水机滤布冲洗、浆液管道冲洗、氧化风增湿冷却、事故喷淋等。脱硫系统水平衡如图1所示。

图1 脱硫系统水平衡流程

脱硫系统进出水量相等,即达到了水平衡。在脱硫系统的水损耗中,烟气带走水量占到最大比例,通过烟气平衡可以计算烟气携带的水蒸气量。烟气流过脱硫塔除雾器会携带部分小粒径液态水,该厂一二级吸收塔分别采用屋脊除雾器和管束除雾器,可以保证烟气携带液滴不超过50 mg/m3。石膏脱水系统在对石膏进行脱水后,石膏本身会携带两部分水,一部分是石膏含有的游离水,一般不超过10%;另一部分是石膏的结合水,可以通过固平衡计算得出。通过氯平衡计算得到脱硫废水量。

通过工艺水来弥补系统蒸发导致的水损失量,保持塔内液位平衡。而除雾器冲洗水是脱硫系统补充的主要形式,除雾器冲洗水量与除雾器的类型及吸收塔内液位有关。

计算基准工况参数如下:100%负荷,原烟气温度155.1℃,出口烟气温度为54.8℃,烟气中SO2浓度为2 416 mg/m3,烟气量为2 124.9 km3/h,脱硫效率为99.2%。

1.2 一二级塔的液位平衡

脱硫系统串联一二级吸收塔的烟温分布不同(如表1所示),进入一级吸收塔的烟温高,烟温降低幅度较大,一般在70~100℃,蒸发放热大,导致水量损失大,液位容易偏低;二级塔入口烟温低,出口烟温一般仅仅降低0.2~2℃,且除雾器冲洗水耗量大,补水量过多,导致液位容易偏高。而且,在灵活性发电背景下,低负荷工况下二级塔液位将更加难以控制。

表1 脱硫系统烟气温度(试验期间平均值,且折算为6%O2含量)

2 影响液位的运行因素

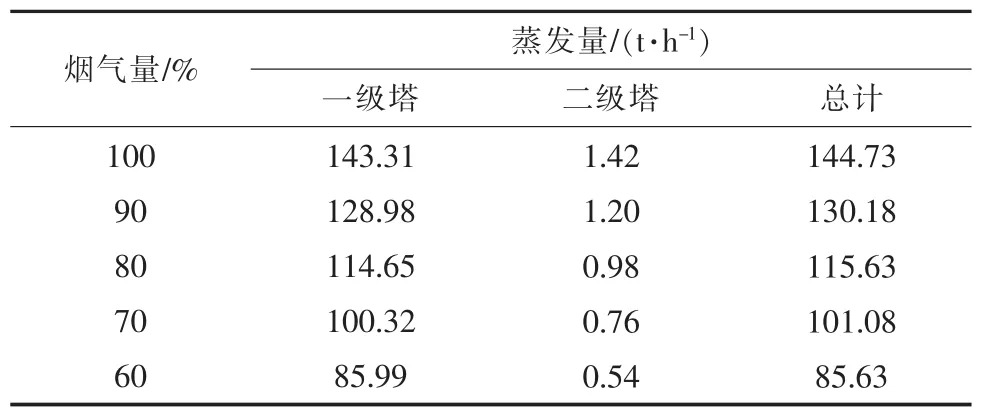

2.1 烟气量变化

发电厂运行过程中即使发电负荷稳定,在煤质波动的情况下,烟气量也随之波动。以该发电厂为例,按设计工况烟气量为100%计,烟气量变化引起蒸发水量的变化如表2所示。可见,当烟气量下降时,脱硫塔整体蒸发水量也随之降低,100%烟气量时蒸发水量为144.73 t/h,60%烟气量时蒸发水量已经下降到85.63 t/h,下降约41%。其中,一级塔蒸发水量下降明显,由于塔内蒸发量一级塔占极大比例(大于99%),下降幅度与总蒸发量相近,而二级塔下降较少,从1.42 t/h下降到0.54 t/h。这表明实际运行中,随着烟气量的降低,在除雾器冲洗水量一定的条件下,低负荷时二级塔蒸发水量太小,很容易出现液位上升的现象;当烟气量降低时,系统总体补水量与耗水量的平衡也会被打破,出现吸收塔溢流等问题。

表2 烟气量与蒸发水量的关系

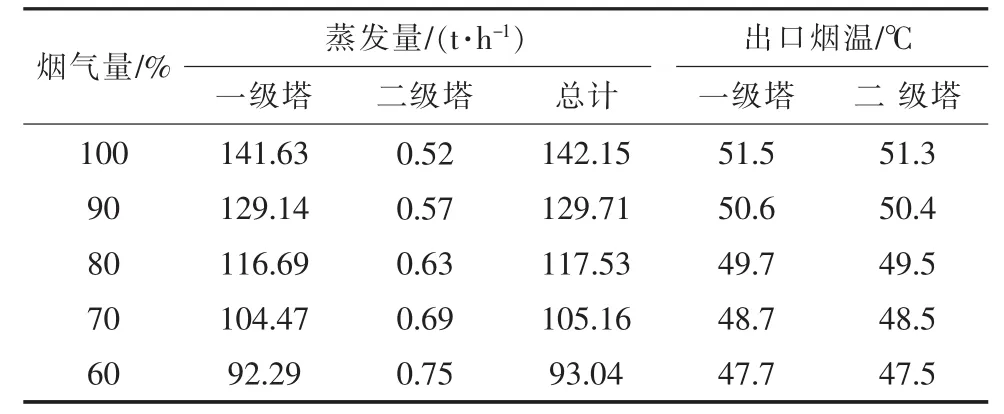

2.2 烟气温度

脱硫塔入口烟气温度与脱硫系统运行性能密切相关。脱硫塔入口烟气温度取决于锅炉的运行情况,一般锅炉排烟温度设计在酸露点以上,运行过程中受热面的积灰结渣容易导致脱硫塔入口烟气温度升高。脱硫塔入口烟气温度对脱硫系统水平衡也有重要影响,烟气温度导致耗水量的变化如表3所示。

表3 随入口烟温变化耗水量分布

从表3可以看出,随着烟气温度从110℃升高到150℃,一二级塔出口温度也随之升高,但是温度变化幅度较小。与此相比,吸收塔内水的蒸发量改变较为明显,但由于二级塔内蒸发量变化较小,吸收塔内蒸发量的增加主要是由于一级塔蒸发量的大幅度升高。这一结果与前文的分析一致。一级塔出口温度变化不大,但是进入一级塔的烟气温度大幅度改变会导致塔大量消耗。一级塔蒸发量由110℃下的92.29 t/h上升到了150℃下的141.63 t/h,为原来的1.53倍。二级塔入口和出口温度相差较小,因此塔内蒸发量变化较小,且二级塔蒸发量随温度的变化趋势与一级塔相反。这是由于一级塔入口烟气温度高时,塔内蒸发量较大,导致二级塔出口烟气的水蒸气分压也较大,对应二级塔内浆液温度也较高,因此塔内浆液携带能量在高烟温条件下较高。根据能量平衡来看,塔内浆液携带能量高,这部分浆液造成的能量损失较大,必会导致用于蒸发潜热的能量减少,这样就会使得二级塔内蒸发水量反而会随着入口烟温的升高而降低。就串塔系统总的蒸发量来说,由于二级塔蒸发量所占比例较小,因此总蒸发量随烟温升高而明显升高,150℃下的总蒸发量与110℃下总蒸发量相比,升高了52%。一二级塔的蒸发量的较大差异,也使得脱硫系统串联塔运行时两塔的液位及水平衡较难控制。

2.3 负荷变化

FGD(烟气脱硫系统)运行负荷降低时,烟气量与烟气温度都会有所降低,尤其是烟气量会大幅度减小。吸收塔消耗的水分主要是烟气流过吸收塔时蒸发的浆液水量,如果烟气量和烟气温度降低,蒸发带走的水量也会大量减少,然而吸收塔内主要补水来源是除雾器冲洗水。根据调研,除雾器冲洗水的控制主要是针对除雾器前后压差以及冲洗频率来进行,低负荷下除雾器冲洗水量并不会随之减少,这样就会导致吸收塔内液位的不易控制。因此,吸收塔的水平衡也会被影响,因此,随负荷锐减的是吸收塔补水量。

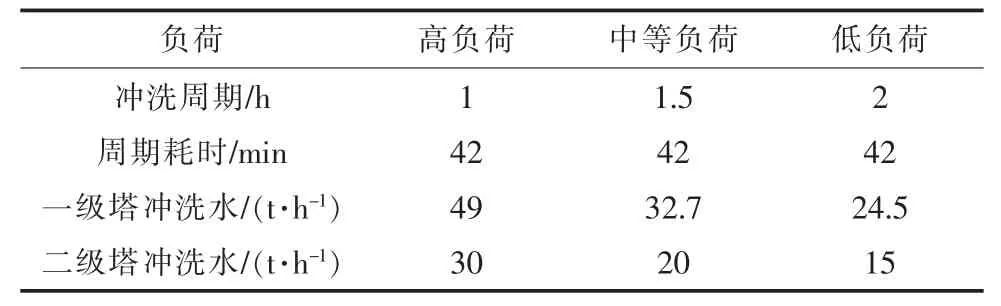

除雾器冲洗水量较大,冲洗后的水直接进入吸收塔内作为脱硫系统补水。在BMCR(锅炉最大蒸发量)工况下一级塔冲洗水为70 t/h,二级塔冲洗水水量为40~50 t/h。在不同工况下除雾器冲洗系统运行参数见表4。

对该机组的FGD的进出水和设备耗水情况进行测试,建立FGD水系统输入、输出间的平衡关系,经过分析计算得到该工程在不同负荷下的水平衡见表5。

表4 除雾器冲洗系统运行参数

表5 水平衡分布

根据表5可以看到,系统总体的水平衡控制较容易实现。在不同负荷下系统的工艺补加水量均相当可观,总体的蒸发水量远大于系统冲洗水量,因此总体的水平衡容易保持。但是可以看到,系统总的蒸发量主要来自于一级塔的蒸发,一级塔的蒸发量远远大于其补水量,因此一级塔的液位控制较容易;而二级塔由于入口烟温较低,其蒸发量在全负荷下均低于该塔的除雾器冲洗水量,因此,在运行过程中一直存在着补水与蒸发水量的矛盾。尽管随着负荷的降低,二级塔的蒸发水量也随之降低,但是除雾器冲洗水量依然大于二级塔的蒸发水量,在低负荷下,由于一级塔蒸发水量降低,补水量也会随之降低,此时如果通过倒浆泵等措施将二级塔浆液导至一级塔时,可能会引起一级塔液位的失控,所以低负荷下二级塔的液位更加难以控制。值得注意的是,文中的除雾器冲洗水量是通过理论得到的,实际运行过程中,为了保证除雾器不被堵塞、正常运行,实际的除雾器冲洗水量势必要高于该理论水量,这样,二级塔除雾器补水量和蒸发量之间的矛盾将更为突出。由此可以预测,当负荷持续降低时,势必会导致吸收塔补水量大于耗水量。这就会导致二级塔液位升高,出现吸收塔溢流等问题,也必然会导致一二级塔的液位不平衡,从而影响脱硫系统的安全运行。这与前文的讨论结果一致。

因此,针对此问题,该厂通过保持较低的吸收塔液位进行工作,同时设置倒浆泵和溢流管。倒浆泵间断性工作将液位较高的二级塔内浆液打到耗水较快的一级塔内,保持液位平衡。溢流管则是避免二级塔液位过高而采取的备用措施。

3 结论与建议

(1)当烟气量下降时,脱硫塔整体蒸发水量也随之降低。在除雾器冲洗水量一定的条件下,低负荷时一二级塔由于各自蒸发水量差别较大,很容易出现液位不平衡的现象;当烟气量降低时,系统总体补水量与耗水量的平衡也会被打破。

(2)随着烟气温度从110℃升高到150℃,一级塔蒸发量大幅度升高,二级塔内蒸发量变化较小,系统总蒸发量明显升高。

(3)较高负荷下系统水平衡控制较容易实现。但随着负荷降低,系统工艺补水量降低。当负荷持续降低,势必会导致吸收塔补水量大于耗水量。

(4)低负荷下脱硫系统串联塔液位控制困难,考虑运行因素,为保证低负荷下的水平衡,系统低负荷(30%)时延长除雾器冲洗间隔,通过试验和理论计算,认为可以在满足除雾器差压条件下进一步延长低负荷下的除雾器冲洗周期,同时设置倒浆泵和溢流管,将液位较高的二级塔内浆液导入耗水较快的一级塔内,保持液位平衡。

参考文献:

[1]潘军涛,屠士凤,倪仲俊.超低排放改造后CEMS测量准确性的提高[J].浙江电力,2017,36(7)∶43-45.

[2]肖丽,王刚,金礼方.600 MW级火电机组超低排放改造后的运行成效分析[J].浙江电力,2016,35(7)∶37-40.

[3]朱法华,王临清.煤电超低排放的技术经济与环境效益分析[J].环境保护,2014,42(21)∶28-33.

[4]吴优福.循环流化床锅炉SO2超低排放技术研究[J].洁净煤技术,2017,23(2)∶108-113.

[5]张伟,陈民,邢浩,等.脱硫超低排放技术改造及经济性分析[J].东北电力技术,2017,38(3)∶28-31.

[6]姚胜威.脱硫超低排放技术在电厂中的应用探讨[J].机电信息,2016(15)∶84-85.

[7]薛方明,邵媛.双塔双循环脱硫技术在执行污染物超低排放火电机组中的应用[J].山东化工,2015,44(20)∶147-150.

[8]李兴华,何育.燃煤火电机组SO2超低排放改造方案研究[J].中国电力,2015,48(10)∶148-151.

[9]汪作胜,殷雅丹.论大唐国际盘山燃煤机组串塔脱硫除尘一体化超低排放改造技术[J].价值工程,2016,35(30)∶62-63.

[10]王仁雷,蔡传钰,张杨,等.不同浆液循环泵运行方式下串联吸收塔脱硫效果评价及优化[J].电站系统工程,2016,32(2)∶19-21.

[11]徐国祥.吸收塔串联在高硫煤种烟气脱硫中的节能应用[C]//火电厂污染物净化与节能技术研讨会论文集,2013.

[12]余昭,何育东,李兴华,等.石灰石-石膏法串联脱硫塔系统[J].热力发电,2016,45(2)∶91-95.

[13]蔡子嘉.脱硫串联塔优化运行研究[J].科技创新导报,2016,13(19)∶60-61.

[14]程立华,张立权,李付宁.330 MW机组脱硫系统串塔技术改造[J].山东工业技术,2015(3)∶84-85.

[15]林朝扶,兰建辉,梁国柱,等.串联吸收塔脱硫技术在燃超高硫煤火电厂的应用[J].广西电力,2013,36(5)∶11-15.

[16]梁国柱,林朝扶,李国晖.330 MW机组脱硫系统串联塔改造[J].广西电力,2012,35(5)∶44-46.

[17]张宗来.燃煤电厂SO2超低排放技术研究及其应用[J].电网与清洁能源,2017,33(7)∶116-122.

[18]武纪原.浆液品质及性能对湿法脱硫系统脱硫率影响[J].江苏电机工程,2016,35(1)∶92-94.