电力计量用Ⅱ型采集器自动检测系统的设计及应用

2018-04-19沈曙明徐永进丁徐楠

鲁 然,沈曙明,徐永进,丁徐楠,叶 盛

(国网浙江省电力有限公司电力科学研究院,杭州 310014)

0 引言

电能表和低压电流互感器自动检定系统已在全国范围内大规模实用化运行,相比传统人工检定模式,减少了检定人员,提高了检定效率[1-4]。而在电力计量用Ⅱ型采集器的检测领域,因其体积小、定位难、接线头不固定等因素[5],目前在国内仍采用人工检测的方式[6-8]。

以国网浙江省电力有限公司计量中心为例,每年需检测的电力计量用Ⅱ型采集器超过200万台,需要投入大量的人力及设备,工作效率低。为了提高检测效率,减少人力和物力,急需研究电力计量用Ⅱ型采集器自动检测技术。目前,国外对该技术的专题研究也处于空白状态,没有可借鉴的成熟可靠经验。

在综合研究电力计量用Ⅱ型采集器型式结构、工装板、自动上/下料装置、自动接拆线装置、纸箱内膜的基础上,设计并开发了电力计量用Ⅱ型采集器自动检测系统。以下将具体介绍电力计量用Ⅱ型采集器自动检测系统各个关键设备的研究与设计。

1 系统实现

电力计量用Ⅱ型采集器自动检测系统主要由硬件和软件2部分组成,利用自动输送设备将各功能装置有机集成,系统总体框架如图1所示。

图1 系统总体框架

1.1 硬件结构

系统硬件部分主要包括上料装置、输送装置、条码扫描装置、外观检查装置、检测装置、下料装置、空箱缓存装置等。如图2所示,装有电力计量用Ⅱ型采集器的待检箱通过上料主输送线输送至上料装置,由上料机器人从周转箱内抓取Ⅱ型采集器、定位并放到工装板上;输送装置依次将工装板输送至条码扫描装置、外观检查装置和检测装置,定位后依次完成条形码识别、外观检查和检测试验;待全部检测项目完成后,输送装置将工装板输送至下料装置,由下料机器人完成合格与不合格Ⅱ型采集器的分拣和装箱[9]。

图2 系统硬件结构

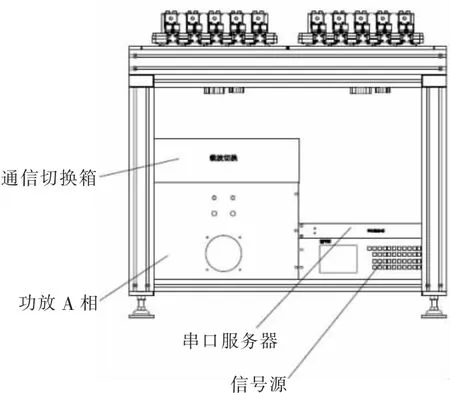

检测装置主要由信号源、功放、通信切换箱、串口服务器等组成,可实现120个Ⅱ型采集器同时在线检测,如图3所示。其中,信号源和A相、B相、C相3组功放作为电压源,每组功放为40只Ⅱ型采集器供电;通信切换箱中安装多种类型的抄控器,与采集器进行通信;串口服务器用于接收主站指令,并下发给抄控器。实际检测中,主站根据获取的采集器的通信参数,对与其载波模块相匹配的抄控器进行自动查找与连接,继而进行通信测试[10]。和现有的人工查找与连接相比,大大简化了测试步骤,提高了检测效率,且避免了因更换抄控器时对线路拉扯而对设备稳定性造成的不利影响。

图3 Ⅱ型采集器检测装置

1.2 软件架构

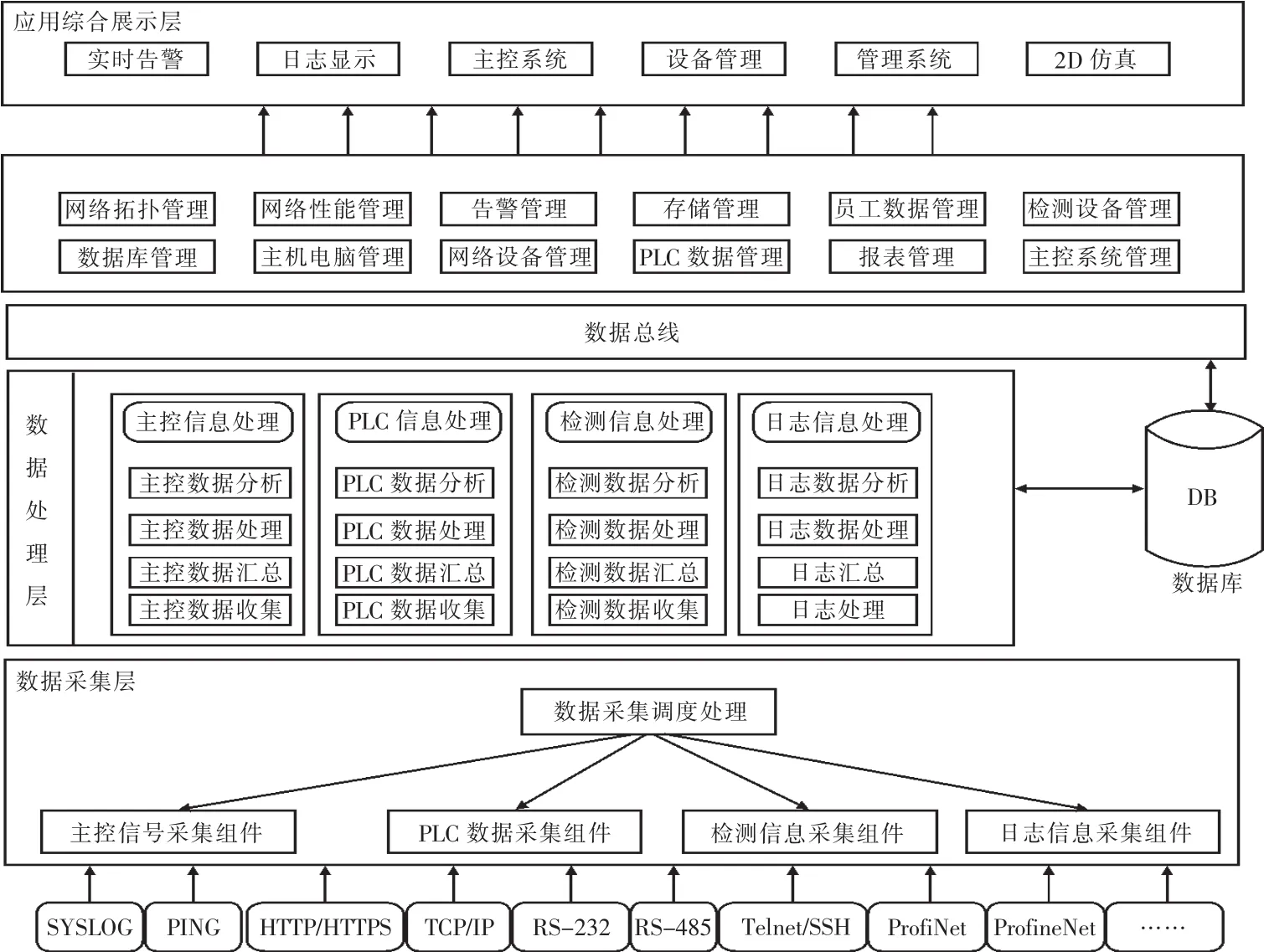

电力计量用Ⅱ型采集器自动检测系统软件架构如图4所示,包括数据采集层、数据处理层和应用综合展示层。各层次相互分离,但又存在数据交互,形成一种典型的WMS(平台管理系统)+WCS(设备控制系统)+MVC(模型—视图—控制器)框架。

1.2.1 系统软件设计

软件环境基于X86的Windows7平台开发,整体采用C/S架构,MVC框架设计[11]。软件主要开发语言为java,C#,.Net和sql,基本开发工具为 eclipse, VS2010,Oracle10g, VisionPro7.2和PL/SQL8.0。软件层主要包括数据采集层、数据处理层和应用综合展示层3类,各层作用如下:

(1)数据采集层:通过各种类型的通信协议以及接口从硬件设备获取到需要的数据,如RS232,RS485,TCP/IP,ProfiNet等常用的工业通信技术协议[12],读取全部数据并保存到主控系统电脑内存或者数据库中,供给数据处理层。

(2)数据处理层:收集数据采集层的全部数据,通过分析进行分类,作出符合逻辑、符合前端简单业务的预处理,快速组装后将数据快速存储到数据库和系统内存中。需数据查询时,可通过快速查询已分类数据,迅速从数据库或者系统内存中获得对应数据。

图4 系统软件架构

(3)应用综合展示层:通过软件界面各个模块获取数据处理层的数据,以可视化视图的形式将设备各项数据展示在操作界面层[13],操作人员可直接获取设备运行的全部状态和检测数据,方便对检测系统进行管理和操作。

1.2.2 测试功能

软件按测试功能分为管理软件、控制软件和检测软件,主要由界面仿真、任务管理、系统操作、数据库操作、图像识别、检测等模块组成。各模块既相互独立,又相互关联。界面仿真模块显示整个系统的实时运行情况,包括2D仿真、设备状态和异常报警信息;任务管理模块将系统接收到的检测任务自动分配给各检测单元,由各检测单元按各自检测能力竞争获取;系统操作模块可手动修改系统状态,进行硬件动作,多用于异常情况的处理;数据库操作模块用于对检测数据进行管理、保存及更新数据;图像识别模块显示Ⅱ型采集器的铭牌信息和指示灯状态,并和标准模板比对,自动判断是否合格[14];检测模块根据预先设置的检测方案,控制检测装置全自动完成检测,判断结果并保存至数据库中。

2 关键设备的设计

2.1 Ⅱ型采集器型式结构优化

Ⅱ型采集器尾部的软导线姿态不固定、无支撑强度,在自动检测过程中,自动上/下料和接拆线动作都将受到软导线不规则摆放位置的干扰,无法实现准确定位,进而无法实现自动输送和自动检测工序。因此,首先需对Ⅱ型采集器的型式结构进行优化。

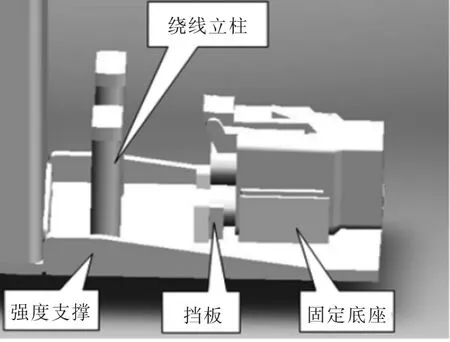

对Ⅱ型采集器的背板结构进行改进,增加背板长度,设计绕线立柱和固定底座,将软导线缠绕在绕线立柱上,female接插件固定在底座上。背板与延长段之间折口采用打孔与分隔缝结合的方式,以方便掰断延长段部分,并保证断口整齐(如图5所示)。

该设计方案仅改变Ⅱ型采集器的背板结构,不改变内部元器件布局,不影响电气性能。现场施工时,将背板延长段掰断,并将female接插件连同软导线从背板延长段上脱离,不影响现场装接工作。female接插件和软导线得到固定,自动检测过程中不受软导线影响,有效提高了检测成功率和可靠性。

图5 Ⅱ型采集器型式结构优化

2.2 Ⅱ型采集器工装板的设计

由于Ⅱ型采集器检测量大、输送速率要求高,设计了10表位的工装板,由底层输送结构、中间过渡结构和采集器固定板组成,如图6所示。

图6 工装板结构

在工装板的底部设计了RFID卡片,通过RFID读写头将Ⅱ型采集器条形码与工装板进行绑定,输送装置将工装板输送到各装置前便可读取到RFID内Ⅱ型采集器信息,与各装置工位绑定并将信息存放于数据库中。

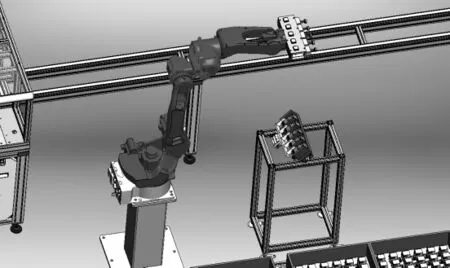

2.3 自动上/下料装置的设计

设计了Ⅱ型采集器自动上/下料的专用机械装置,并与检测系统有机集成,主要由小型工业化机器人、夹具、固定底座等组成。为满足上/下料节拍的要求,上/下料机器人夹具均设计了5只真空吸盘,每次可同时吸取5只Ⅱ型采集器。每只吸盘均设计了真空压力传感器,可显示吸盘真空度,以监控吸盘吸力是否正常[15]。如图7所示,自动上/下料装置结构相同。

图7 自动上/下料装置

面对Ⅱ型采集器体积小、定位困难的难题,设计了中转台,进行Ⅱ型采集器的姿态调整和精准定位,如图8所示,中转台包括定位装置和工位2个部分。上料时,上料机器人先从纸箱中吸取Ⅱ型采集器放置到中转台上进行定位,然后再从中转台上吸取放置到工装板上;下料时,下料机器人先从工装板上吸取Ⅱ型采集器放置到中转台上定位,再放置到纸箱中。考虑到Ⅱ型采集器存在底面安装天线接头的样式,将中转台的支撑下托设计为“L”型,在提供可靠支撑的同时避开了天线接头和折板。

图8 中转台结构

Ⅱ型采集器下料的难点在于合格品与不合格品的分离。为了将合格品与不合格品分开装箱并且装满,在下料中转台旁设计了下料分拣台,由10个合格品工位、10个不合格品工位和2只单吸盘机械手组成,如图9所示。当出现不合格品时,下料机器人先将合格与不合格品分别放到右侧的5个工位中,再由2只单吸盘机械手分别将其对应5个工位中的Ⅱ型采集器按从左往右的顺序依次放到左侧的工位中,当数量达到5只后再由下料机器人抓取至对应的表箱中。此设计实现了合格与不合格Ⅱ型采集器的快速、自动分拣与装箱。

图9 下料分拣台结构

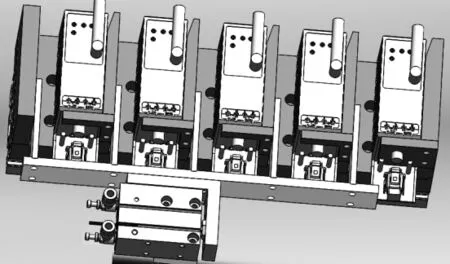

2.4 自动接拆线装置的设计

自动接拆线装置由压接气缸、压接端子、导向定位滑块等组成,设计为每个接线端子由1个气缸带动,并用1个滑轨进行导向,如图10所示。这样设计的优点是5个Ⅱ型采集器的接拆线相对独立稳定,可消除5个Ⅱ型采集器的位置误差对自动接拆线装置的影响,并且在第一次压接后通信不成功的情况下可进行二次压接,保证了自动接拆线的成功率。

图10 自动接拆线装置

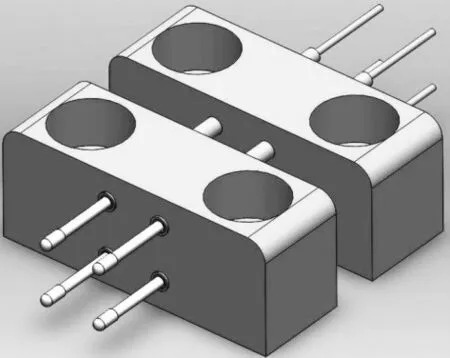

由于Ⅱ型采集器的插接头较小,插接头上4个孔的相对位置较近,因此需要设计自动接拆线的压接端子。将压接探针头部设计成“圆角型”(如图11所示),使得插入采集器时有一定导向,探针很方便进入采集器,并且与接线柱接触面大,端子受力均匀,提高了接拆线的稳定性。

2.5 纸箱内膜的设计

Ⅱ型采集器在上料检测前和下料装箱后,均存放于纸箱内膜中,为了方便机器人自动上/下料,需对纸箱内膜进行特殊设计。考虑机器人节拍及采集器存储效率最大化,设计1个纸箱中竖放25只Ⅱ型采集器,并且采用5×5的模式进行布局。纸箱内膜的两侧分别设计一列凹槽,用于放置Ⅱ型采集器的外接线。同时设计了接插头缺口位置,使得Ⅱ型采集器按照反方向无法放入,避免因人为因素将Ⅱ型采集器装反。

图11 “圆角型”探针示意

纸箱内膜在物流运输及机器人上/下料过程中易破损,降低了上/下料成功率。为此将纸箱内膜设计为双层结构,在内膜下面增加了加固型内膜,增强了纸箱内膜的强度,提高了检测效率,如图12所示。

图12 纸箱内膜结构

3 应用分析

通过对关键设备的研究与设计,研制成功了1套120表位的电力计量用Ⅱ型采集器自动检测系统样机,并在某公司试运行。经过对样机4个月试运行结果的分析,各项技术方案均达到了设计指标要求,成效十分明显。

2016年11月,浙江省计量科学研究院对系统进行了第三方测试。通过向系统下达检测任务,进行3 h的满负荷连续运转试验,试验过程中对各装置功能进行测试,结束后统计系统检测能力、上/下料成功率、一次性数据采集成功率、误检率、错检率等技术指标,结果如表1所示。

由表1可见,检测结果均符合要求,相比于人工检测时间每批次60 min,系统检测效率提高了4倍以上。按年检测量200万只电力计量用Ⅱ型采集器测算,系统可减少作业人员42人,减少检测场地860 m2。检测效率的提高,能有效改善原来Ⅱ型采集器供需紧张的局面,提升了Ⅱ型采集器的配送服务能力,加快推进Ⅱ型采集器的配送进程。整个检测过程无人工干预,通过先进的管理方法和手段,实现信息管理和设备控制的有机集成,按照控制指令要求自动完成Ⅱ型采集器检测作业的各环节,使检测能力和管理水平大幅提高,并减少了人员到现场处理故障的频次,提升了企业的公信力。

表1 第三方测试结果

4 结语

新技术和新方案的应用需要经过长时间运行来检验其稳定性。在电力计量用Ⅱ型采集器自动检测系统设计过程中多次消除了各类大小故障、缺陷,无论硬件还是软件系统的稳定性、可靠性还需进一步完善、优化。

参考文献:

[1]汪心妍,刘建波,赵燕,等.电能表检定装置自动检定系统的设计与应用[J].电测与仪表,2014,51(16A)∶116-119.

[2]龙贵山,刘磊,刘颖,等.电能表自动化检定及智能仓储系统研究[J].电测与仪表,2013,50(5)∶95-100.

[3]邓泽官,马晓奇,曹祖亮.低压电流互感器自动化检定系统的研究与应用[J].电测与仪表,2013,50(9)∶95-99.

[4]章鹿华,易忠林,王思彤,等.低压电流互感器自动化检定系统设计与实现[J].自动化仪表,2013,34(12)∶48-50.

[5]电力用户用电信息采集系统型式规范 采集器型式规范:Q/GDW 1375.3-2013[S].北京:国家电网公司,2013.

[6]伍燕玲.低压集抄系统Ⅱ型采集器在用电数据采集中的应用[J].电子世界,2014(3)∶113.

[7]吴文丽,刘馨卉,宋贵杰.智能用电信息采集终端检测装置研究[J].自动化与仪表,2015(10)∶61-65.

[8]刘珂,牟颖莹,陈海宁.采集终端串口通讯故障原因分析及对策[J].青海电力,2016,35(4)∶63-65.

[9]肖涛.区域计量中心智能生产系统标准化建设[D].北京:华北电力大学,2013.

[10]龙中璞,黄文江,吴胜连.电力载波在用电信息采集系统中的应用及可靠性分析[J].企业科技与发展,2011(24)∶36-40.

[11]孙永彦,杨晶.基于MVC的电网工程造价管理系统的开发与设计[J].现代电子技术,2017,40(22)∶19-21.

[12]张洪阳.智能设备协议转换器研究[D].长春:长春理工大学,2006.

[13]宋美娜,崔丹阳,鄂海红,等.一种通用的数据可视化模型设计与实现[J].计算机应用与软件,2017,34(9)∶38-42.

[14]张芹,夏水斌,郭鹏,等.图像识别技术在智能电表计量误差检测中的应用[J].电子设计工程,2017,25(19)∶187-189.

[15]荣锦.大型盾构管片吊机真空吸盘的研究及应用[J].铁道建筑技术,2012(10)∶18-20.