滚筒板齿式三七种苗分离装置结构设计与试验

2018-04-19赖庆辉袁海阔胡子武

赖庆辉 袁海阔 胡子武 苏 微

(昆明理工大学现代农业工程学院, 昆明 650500)

0 引言

三七是中国名贵中药材,在中国市场需求量大,云南省有广泛种植[1]。截止2016年底三七的种植面积已达到5万hm2。三七种子播种后经一年生长,地下块茎部分为种苗,种苗移栽是将种苗按照农艺要求移植至种床。三七移栽目前全部为人工作业,栽植质量差,劳动强度大,栽植效率低,用工成本高,无法实现标准化作业[2]。三七种苗机械化移栽可大大提高农业劳动生产率,减轻劳动强度,降低生产成本。因此,实现三七种苗移栽机械化是必然趋势。

由于三七种苗须根缠绕导致不易实现机械移栽,采收后种苗堆积状态如图1a所示,单个三七种苗如图1b所示,需在移栽前将种苗分离,因此分离装置是移栽机的关键装备。国内外对气力式、机械式分离装置均进行了大量研究[3-17],分离机构主要用于钵苗和秧苗的分离,由于三七种苗采收后,须根缠绕在一起,因此不适合用于三七种苗分离。

图1 三七种苗Fig.1 Panax notoginseng seedlings

为实现三七种苗的机械化自动移栽,本文设计一种滚筒板齿式种苗分离装置。该装置主要通过内外滚筒上的板齿的相对运动,将种苗分离,最后输出有序且离散的种苗,在对板齿、滚筒等关键零部件进行理论设计的基础上,通过EDEM离散元软件对关键部件进行仿真优化分析,并进行试验验证,确定最佳结构参数优化组合。

1 分离装置结构与工作原理

1.1 整机结构

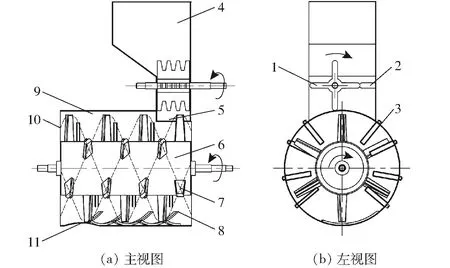

为实现三七有效分离,设计了滚筒板齿式三七种苗分离试验台,如图2所示,主要由机架、喂苗机构、分离机构和传动机构组成;喂苗机构与分离机构结构简图如图3所示,主要由喂苗转齿、固定齿、滚筒板齿、种苗箱、种苗入口、分离转子、转子板齿、导向槽、滚筒、滚筒端盖和种苗出口组成,转子板齿固定于分离转子外壁,滚筒板齿固定在滚筒内壁。

图2 三七种苗分离试验台结构示意图Fig.2 Schematic drawing of separating device for Panax notoginseng seedlings1.机架 2、5.电动机 3.分离转子 4.滚筒 6.喂苗转齿 7.种苗箱 8.种苗出口

图3 三七种苗分离装置喂苗机构与分离机构结构示意图Fig.3 Schematic drawings of separating device and feeding mechanism for Panax notoginseng seedlings1.喂苗转齿 2.固定齿 3.滚筒板齿 4.种苗箱 5.种苗入口6.分离转子 7.转子板齿 8.导向槽 9.滚筒 10.滚筒端盖 11.种苗出口

1.2 工作原理

分离装置工作时,电动机带动喂苗机构中的喂苗转齿转动,顺时针转动的喂苗转齿将种苗箱内的三七种苗均匀地通过种苗入口输送至由滚筒、分离转子及滚筒端盖构成的分离室内,机架底部电动机带动分离转子旋转,此时,安装在分离转子上的转子板齿与滚筒上的滚筒板齿形成轴向速度差,顺时针转动的转子板齿及固定的滚筒板齿与分离室内的三七种苗相互碰撞,使相互缠绕黏连的种苗彼此分离,并在转子板齿的带动下做螺旋线运动,最终通过导向槽的引导作用,有序且离散地从种苗出口排出[18-19]。

2 关键部件设计

2.1 板齿

板齿是分离结构实现离散有序分离种苗的核心部件,由于板齿与种苗碰撞接触使缠绕的种苗离散化,板齿的材料、形状、尺寸直接影响到分离装置的效率及种苗的完整性,设计板齿时要依据种苗的尺寸、种苗的抗剪切强度、抗拉伸强度及板齿对种苗的携持力。

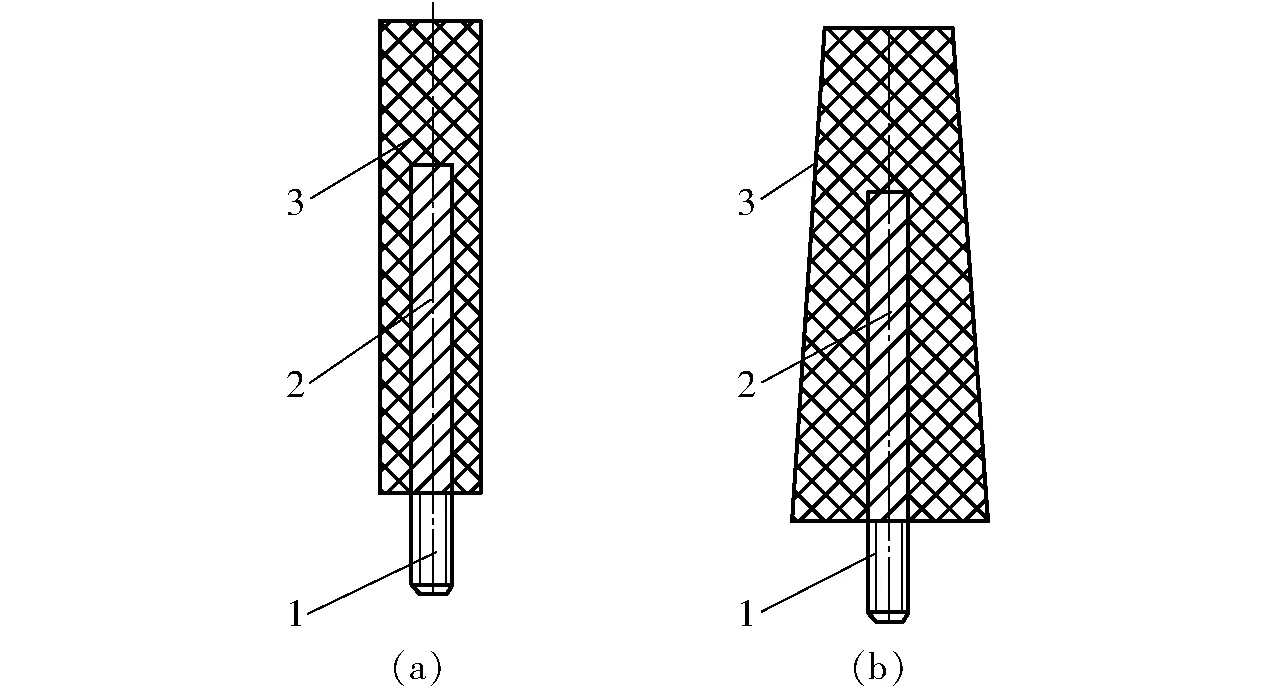

2.1.1板齿外形

由于刚性材料的板齿在作业过程中可能损伤种苗,而柔性材料的板齿在作业过程中发生形变使板齿对种苗携持效果变差,因此本文采用刚性材料作为板齿的框架,可以保证板齿的形状稳定,在框架外层浇注橡胶,不仅降低板齿对种苗的损伤,而且由于橡胶与板齿的摩擦因数较大,增加了板齿对种苗携持力[20]。通过前期试验测得三七种苗抗剪切强度为2.292 MPa,抗拉伸强度为6.423 MPa,转子板齿转动时,转子板齿与滚筒板齿以相对速度转动,外层材料为柔性材料的板齿可在不损伤种苗主根情况下离散种苗。

转子板齿齿形设计为等腰梯形,滚筒板齿齿形设计为矩形,使板齿间空隙自动适应种苗的形状及尺寸,防止转子转动时转子板齿与滚筒板齿之间的间隙改变,种苗产生纵向位移降低板齿对种苗的携持力。滚筒板齿如图4a所示,转子板齿如图4b所示。

图4 板齿结构示意图Fig.4 Schematic drawings of tooth1.螺栓 2.铁质框架 3.橡胶

2.1.2板齿结构参数

转子板齿平均宽度为

b=(b1sinα+b2)/2

(1)

式中b1——转子板齿末端宽度

b2——滚筒板齿厚度

α——转子板齿与竖直方向的夹角

板齿长度L根据板齿间距离、板齿数和螺旋线数(板齿安装轨迹线呈螺旋线状)确定,即[21]

(2)

式中a1——两个相邻板齿之间距离,mm

Z1——转子板齿数量

k——螺旋线数量

c——末端转子板齿外侧面与转子端面之间的距离,mm

两相邻板齿间距离a1为

a1=2(b+δ1)

(3)

式中δ1——转子板齿和滚筒板齿之间最小间距(最小间距大于主根直径),mm

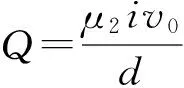

转子板齿数量Z1根据三七农艺要求确定,为

(4)

(5)

式中μ1——安全系数,取1.2

q——单位时间内每个板齿的进给量,取0.07株/s

Q——单位时间内分离机构的分离量

μ2——安全系数,取1.2

i——移栽行数,取1行

v0——作业速度,m/s

d——栽植株距,cm

各行转子板齿间的间距为

(6)

式中M——转子板齿行数

转子板齿安装如图5所示。

图5 转子板齿分布图Fig.5 Distribution diagrams of rotor tooth

2.2 滚筒结构参数

机器运转时,滚筒内壁与转子板齿之间需留有一定间隙,间隙应小于主根直径,防止种苗被挤入转子转齿与内壁间隙中,滚筒直径计算式为[22-23]

D2=D1+2(L+δ+δ2+δ3)

(7)

式中D1——转子外径,mm

δ——滚筒材料厚度,mm

δ2——转子板齿末端与内壁的间隙,mm

δ3——导向槽厚度,mm

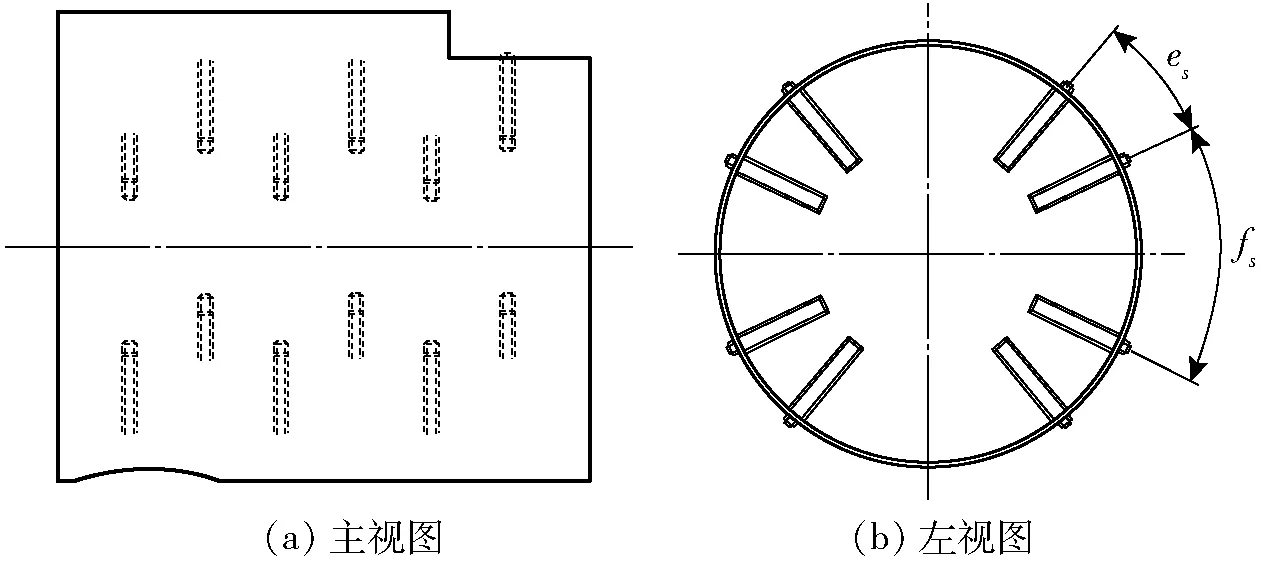

滚筒板齿安装如图6所示。滚筒各行中的板齿呈左右对称分布,沿滚筒内径呈不均匀分布,各列有4个钉齿,相邻列间交错布置,间隔弧长分别取es=60 mm,fs=90 mm。

图6 滚筒板齿分布图Fig.6 Distribution diagrams of tube tooth

2.3 导向槽

种苗在滚筒底部时,通过转子板齿的携持及导向槽导向作用有效地向种苗出口处运动,导向槽数量决定相邻导向槽间的间距,直接影响种苗通过数量;根据三七种苗三轴尺寸(主根长度、主根直径、剪口长度、剪口直径分别为23.52、12.95、15.50、6.68 mm)及滚筒尺寸(直径324 mm),本研究初步选取导向槽数量nD为3。

3 分离装置离散元仿真模型建立

分离装置工作过程中伴随着大量的颗粒运动,在颗粒运动过程中始终存在着重力、摩擦力等多种作用力的综合作用。离散元法(Discrete element method,DEM)[24]在农业领域应用广泛。采用离散元软件EDEM对分离过程进行仿真优化分析,通过数字化方法确定各结构参数影响分离工作性能的主次,并确定结构参数的最优组合,避免装置试制的盲目性,降低了试制成本。在仿真运行前,首先需要对前处理参数进行设置,前处理器参数主要包括整体参数、仿真颗粒、几何模型以及颗粒工厂的设置[25]。

3.1 接触模型

接触模型是离散元分析的核心,颗粒的接触模型按接触方式的不同分为硬球接触模型和软球接触模型。软球接触模型允许颗粒之间接触点间出现重叠部分,并根据接触颗粒的物理属性和法向重叠量、切向位移准确计算出接触作用力[26]。考虑到三七种苗表面无粘附力,本文选用Hertz-Mindlin(no slip)无滑移接触作为三七种苗与种苗间以及种苗与分离装置之间的接触模型。

3.2 颗粒模型

本文以三七种苗为原型,随机选取100株三七种苗,利用游标卡尺多次测量三七种苗的尺寸参数(主根长度、主根直径、剪口长度和剪口直径),如图7所示,测得种苗的平均主根长度l1、主根直径d1、剪口长度l2、剪口直径d2分别为23.52、12.95、15.50、6.68 mm。

图7 三七种苗尺寸Fig.7 Sizes of Panax notoginseng seedling

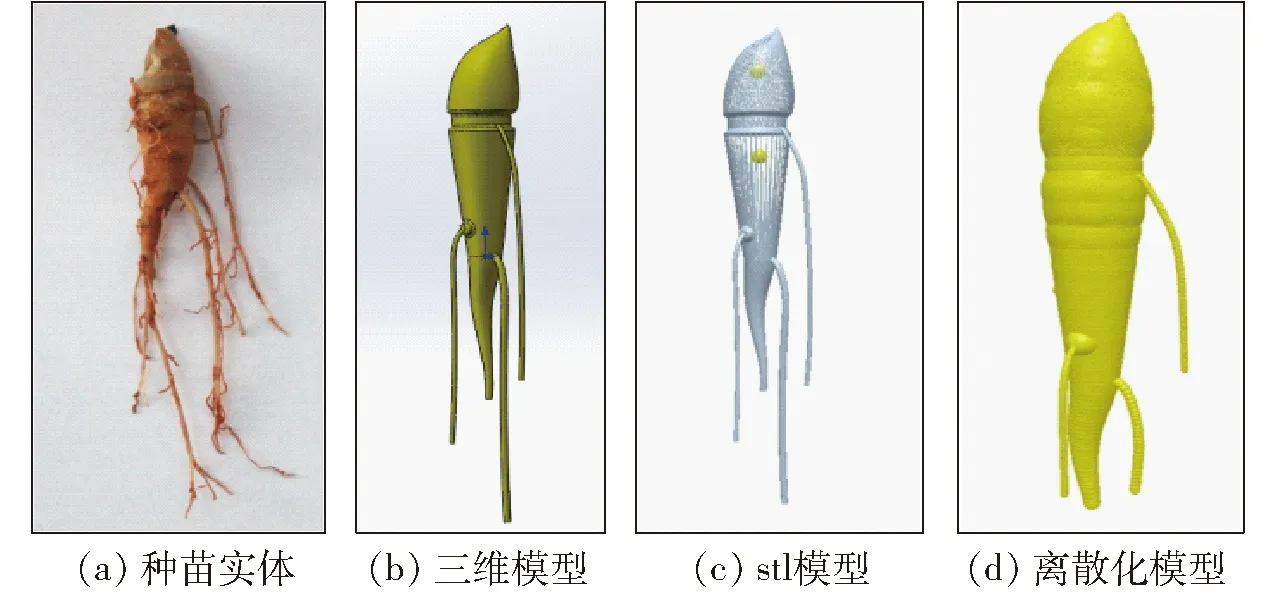

从种苗中选取最接近所测参数的一株种苗(图8a),在Solidworks中按照此株种苗绘制三维模型(图8b),将三维模型转化为stl模型并导入离散元分析软件EDEM(图8c),在离散元软件EDEM中通过多球叠加法并依据种苗stl模型建立种苗离散元颗粒模型[27](图8d)。

图8 三七种苗模型Fig.8 Models of Panax notoginseng seedling

3.3 分离装置模型

离散元软件EDEM支持多种格式的几何文件,本文利用Solidworks建模软件创建分离装置装配体模型,然后将分离装置装配体模型导入EDEM中,如图9所示。

图9 分离装置模型Fig.9 EDEM model of separation device

4 仿真试验与结果分析

4.1 试验方法

本文利用EDEM数据分析工具及三维可视化工具对分离过程进行仿真分析及数据后处理[28]。将EDEM仿真技术与设计分离装置相集合,通过虚拟仿真,确定三七种苗分离装置关键结构参数组合,为样机试制提供参考。

4.2 仿真设置

仿真选用Hertz-Mindlin接触模型,Rayleigh时间步长百分比设置为20%,输出时间步长为0.01 s,种苗在分离装置内堆积一定数量后,分离过程趋于稳定,因此仿真时间总长设置为20 s(前5 s种苗堆积,后15 s为平稳分离时段),设定转子转速为120 r/min,种苗入口种苗生成速率为5个/s。

4.3 单因素仿真试验

4.3.1试验安排

为确认分离效果最优结构参数,本仿真试验重点研究结构参数对分苗变异系数V及分离率RD的影响规律。选用三七种苗分离结构为模型,选取螺旋线数量、转子板齿长度、滚筒板齿长度和导向槽数量为试验因素,每个因素选取5个试验水平进行单因素仿真试验。以变异系数V及分离率RD作为试验指标,变异系数计算式为

(8)

其中

(9)

(10)

式中X——各时间段分离的三七种苗数量

S——标准差

n1——时间段数

分离率RD计算式为

(11)

式中ND——分离过程中排出的单株种苗数量

N0——分离过程中排出的种苗数量

4.3.2仿真试验结果与分析

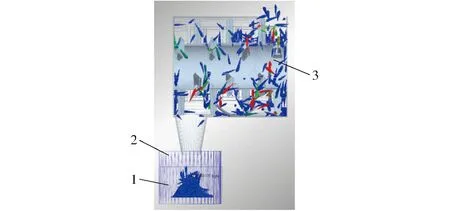

图10 离散元仿真环境Fig.10 Environment of discrete element simulation1.接苗盒 2.质流传感器 3.分离机构

选取仿真试验5~20 s进行数据采集,使用EDEM后处理模块中质流传感器统计每间隔0.5 s分离过程排出种苗及单株种苗的数量,如图10所示,以计算分离机构分离率及变异系数。

4.3.2.1螺旋线数量

螺旋线数量单因素仿真试验结果如图11所示,变异系数随螺旋线数量的增大先降低后升高,螺旋线数量的增加即转子板齿数量增多,被携持种苗数量上升,分离效率提高,变异系数降低,转子板齿数量不断增加使转子板齿间的间隙变小,种苗在分离机构内堵塞几率增大,排苗均匀性变差,变异系数升高;分离率随螺旋线数量的增大而逐渐升高并逐渐趋稳,螺旋线数量增至3个以后,分离率变化不明显,螺旋线数量的增加使单位时间内对种苗的携持及分离次数增多,种苗分离更加充分,分离率逐渐升高。螺旋线数量为3时,变异系数最低,为28.03%,分离率为76.47%。

图11 螺旋线数量对分离性能的影响Fig.11 Influence of number of spiral on separation performance

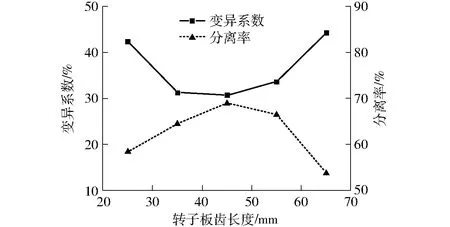

图12 转子板齿长度对分离性能的影响Fig.12 Influence of length of rotor tooth on separation performance

4.3.2.2转子板齿长度

转子板齿长度单因素仿真试验结果如图12所示,变异系数随转子板齿长度的增大逐渐降低然后升高,分离率随转子板齿长度的增大而逐渐升高然后降低。转子板齿长度较小时,转子板齿末端与滚筒内壁空隙较大,种苗主要集中在滚筒底部,分离机构对种苗的输送和分离效果较差,此时变异系数最高,分离率最低,随着转子板齿长度的增大,分离机构对种苗的推送和分离效果增强,种苗在转子板齿的带动下开始沿滚筒内壁做螺旋运动,变异系数降低,分离率升高,当转子板齿长度自45 mm后再增长,转子板齿与滚筒间隙逐渐变小,变异系数增高,分离率降低。转子板齿长度为45 mm时,变异系数最低,为30.72%,分离率最高,为69.0%。

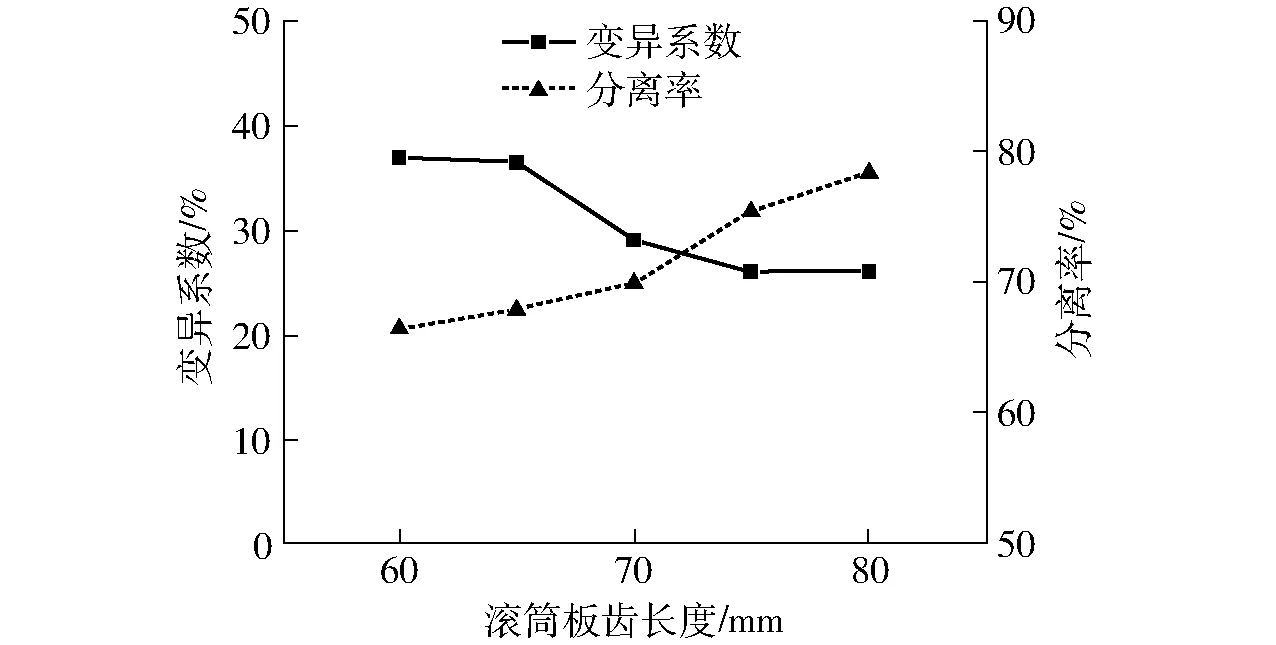

4.3.2.3滚筒板齿长度

滚筒板齿长度单因素仿真试验结果如图13所示,变异系数随滚筒板齿长度的增大而逐渐降低,分离率随滚筒板齿长度的增大而逐渐升高。滚筒板齿长度的增加使得分离滚筒内种苗与板齿碰撞概率增大,对种苗群的离散更充分,且排出种苗也更加均匀,滚筒板齿长度增至80 cm时,变异系数最低,为26.14%,分离率最高,为78.5%。

图13 滚筒板齿长度对分离性能的影响Fig.13 Influence of length of tube tooth on separation performance

4.3.2.4导向槽数量

导向槽数量单因素仿真试验结果如图14所示,变异系数随导向槽数量的增加而降低,分离率随导向槽数量的增加而升高。导向槽数量增多使相邻导向槽间的距离缩小,种苗运动至滚筒底部时被分离的种苗能有序沿着相邻导向槽构成的空间运动,防止过度分离,及时排出,导向槽数量为5时,变异系数最低,为27.11%,分离率最高,为77.50%。

图14 导向槽数量对分离性能的影响Fig.14 Influence of number of guiding groove on separation performance

4.4 正交试验

4.4.1正交试验设计

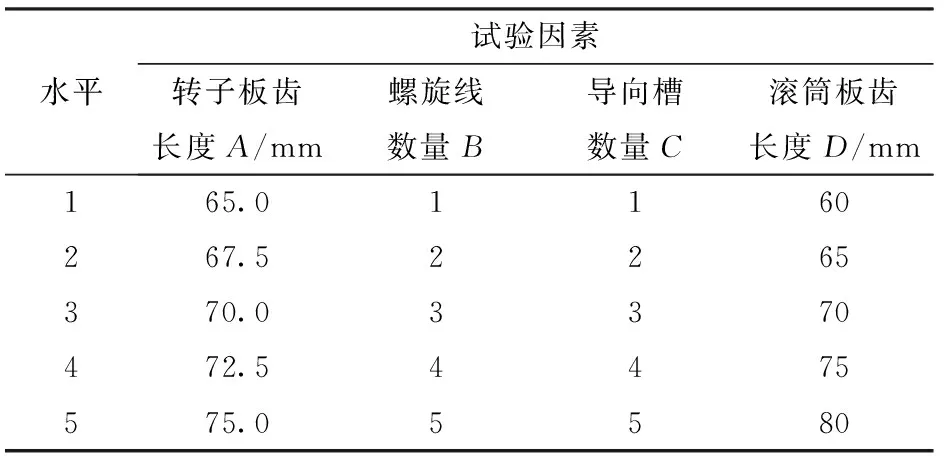

采用L25(56)正交试验表安排仿真试验[29],考察结构参数对分离性能影响及确定最优结构参数组合,综合考虑单因素试验结果与板齿距滚筒间隙,选取转子板齿长度范围为65~75 mm,螺旋线数量范围为1~5,导向槽数量范围为1~5,滚筒板齿长度范围为60~80 mm。因素水平如表1所示。选取变异系数V及分离率RD作为试验指标,试验结果及方差分析如表2和表3所示。A、B、C、D为因素水平值。

表1 试验因素水平Tab.1 Factors and levels of orthogonal test

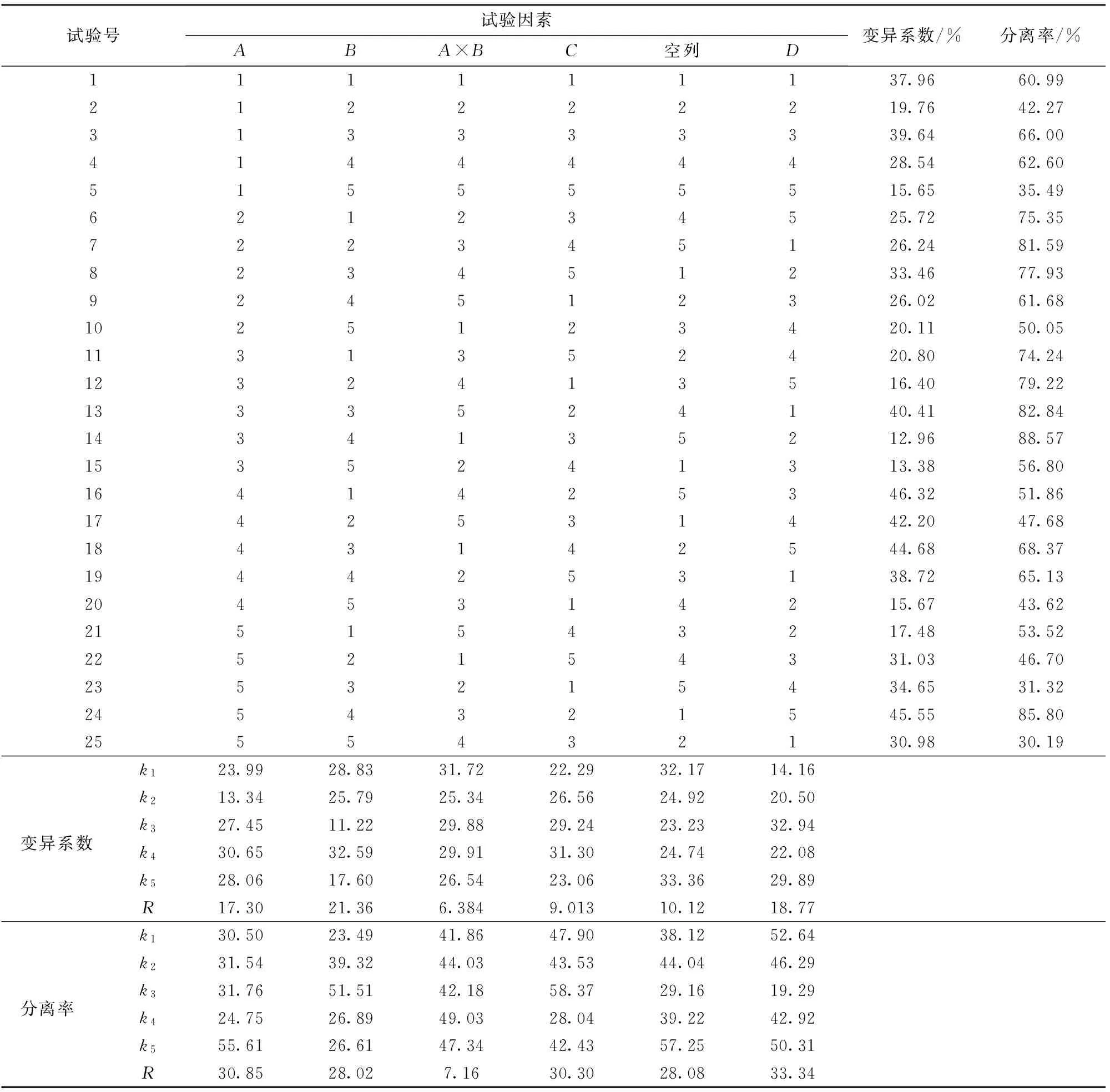

4.4.2试验结果分析

分离率越大,变异系数越小,种苗分离机构分离性能越好。仿真试验极差分析结果如表2所示,结果表明:影响变异系数的主次因素顺序为B、D、A、C,而交互项A×B的极差较小,对变异系数影响较小,不是主要因素;影响分离率的主次因素顺序为D、A、C、B,而交互项A×B的极差较小,对分离率影响较小,不是主要因素。

极差分析中寻找出结构参数对变异系数、分离率的主次顺序。应用Design-Expert软件对试验因素进行方差分析,以分析试验因素对各评价指标的显著性,如表3所示。从表3可知,转子板齿长度A对变异系数影响显著(P<0.05),螺旋线数量B对变异系数影响极显著(P<0.01),导向槽数量C对变异系数影响不显著(P>0.05),滚筒板齿长度D对变异系数影响显著(P<0.05);转子板齿长度A对分离率影响显著(P<0.05),螺旋线数量B对分离率影响显著(P<0.05),导向槽数量C对分离率影响不显著(P>0.05),滚筒板齿长度D对分离率影响不显著(P>0.05)。通过仿真单因素试验及正交试验确定最优结构参数组合为:转子板齿长度为70 mm,螺旋线数量为4,导向槽数量为3,滚筒板齿长度为65 mm,此时仿真试验分离变异系数为12.96%,分离率为88.57%。

5 试验验证

根据分离机构结构参数仿真优化结果,试制了种苗分离装置,并进行验证试验。因仿真试验中直接在种苗入口处设定种苗生成速度,为保证实际试验种苗入口处喂苗量为5个/s,对喂苗机构喂苗量进行仿真分析,确定当喂苗转齿转速为12.1 r/min时喂苗量为5个/s。验证试验所用三七种苗选取自云南省文山州砚山县云南七丹药业股份有限公司三七种植基地,种苗平均质量、主根长度、主根直径分别为1.773 9 g、17.71 mm、13.93 mm。按照仿真试验相同的条件对分离装置进行验证试验,设定分离装置转子转速为120 r/min,喂苗转齿转速为12.1 r/min,种苗箱位置不间断放置种苗。通过摄像设备高帧率模型录制试验,试验结束后通过摄像对试验结果进行统计,重复试验3次,取平均值,试验情况如图15所示。得到变异系数为17.37%,分离率为84.69%,符合三七移栽作业农艺要求。

表2 试验方案与结果Tab.2 Experimental scheme and test results

表3 方差分析结果Tab.3 Results of variance analysis

注:*表示差异显著(P<0.05),** 表示差异极显著(P<0.01)。

图15 三七种苗分离试验图Fig.15 Diagram of separating device for Panax notoginseng seedlings

分离装置作业过程时,分离板齿与种苗之间产生碰撞,易造成种苗须根掉落、剪口脱落及表皮损伤等损伤种苗的情况,影响三七种苗的发芽率及皂苷含量。因此,需验证三七种苗分离装置对种苗造成的破损情况。选取200个无破损三七种苗,分离机构各参数采用验证试验所选取参数,记录破损种苗并计算破损率,试验重复5次,种苗不重复使用,破损率取平均值,破损率RB计算式为

(12)

式中NB——分离装置排出种苗中破损种苗数量

经试验测得破损率为7.5%,符合三七农艺种植标准要求。对比仿真试验结果和验证试验结果发现,二者之间仅存在较小差异,主要因为仿真试验中,分离机构种苗入口处生成的种苗均匀性和离散程度较好,实际试验中,喂料机构排出种苗的均匀性和连续性相对较差,且种苗之间粘连较为严重。因此,实际试验得到的变异系数高于仿真试验的变异系数,实际试验得到的分离率低于仿真试验的分离率,两者之间试验结果变异系数、分离率偏差分别为4.41%、3.88%。分离装置实际试验验证可以得出,利用离散元软件EDEM对分离机构结构参数进行仿真单因素及正交试验,以确定分离机构结构参数的方法可行。

6 结论

(1)设计了一种三七种苗分离装置,分离机构采用滚筒板齿式结构,主要由滚筒、转子、板齿、导向槽和喂苗机构组成,通过理论计算得出了分离机构主要结构参数。

(2)通过离散元软件EDEM仿真进行种苗分离单因素及正交试验,探寻结构参数对分离性能的影响,寻求最优结构参数组合,为样机制作提供参考;仿真试验结果表明,转子板齿长度、螺旋线数量对分离性能影响显著,滚筒板齿长度、导向槽数量对分离性能影响不显著,仿真结果选出最优结构参数组合为:转子板齿长度为70 mm、螺旋线数量为4、导向槽数量为3、滚筒板齿长度为65 mm。此时,分离装置仿真分离效果最好。

(3)根据仿真优化试验得出最优结构参数组合,试制分离装置并进行实际试验验证仿真结果,试验结果为:种苗分离变异系数为17.37%,分离率为84.69%。并通过破损验证试验测得破损率为7.5%。对比试验结果证明借助离散元软件优化结构参数是可行的。

1赖庆辉,高筱钧,张智泓.三七气吸滚筒式排种器充种性能模拟与试验[J/OL].农业机械学报,2016,47(5):27-37.http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?flag=1&file_no=20160505&journal_id=jcsam.DOI:10.6041/j.issn.1000-1298.2016.05.005.

LAI Qinghui,GAO Xiaojun,ZHANG Zhihong.Simulation and experiment of seed-filling performance of pneumatic cylinder seed-metering device forPanaxnotoginseng[J/OL].Transactions of the Chinese Society for Agricultural Machinery,2016,47(5):27-37.(in Chinese)

2杨文彩,朱有勇,张汝坤,等.基于可持续发展的三七产业农机农艺融合工程技术体系研究[J].湖北农业科学,2013,53(1):122-129.

YANG Wencai,ZHU Youyong,ZHANG Rukun,et al.Studies on the engineering and technical system of integrating agricultural machinery and agronomic based on sustainable development ofPanaxnotoginsengindustry[J].Hubei Agricultural Sciences,2013,53(1):122-129.(in Chinese)

3KUMAR P G V, RAHEMAN H.Automatic feeding mechanism of a vegetable transplanter[J].International Journal of Agricultural & Biological Engineering,2012,5(2):20-27.

4KUMAR V J F,DIVAKER D C.Influence of head geometry on the distributive performance of air-assisted seed drills[J].Journal of Agricultural Engineering Research,2000,75(1):81-95.

5RYU K H, KIMJS G, HAN J S.AE-automation and emerging technologies:development of a robotic transplanter for bedding plants[J].Journal of Agricultural Engineering Research, 2001,78(2):141-146.

6ARMSTRONG E C,HANACEK W A,SPINETTI T A,et al.Automatic soil plug loader and feeder:US,4443151[P].1984-04-17.

7KUTZ L J.Robotic transplanting of bedding plants[J].Transactions of the ASAE, 1987, 30(3):586-590.

8冯磊.大葱裸根苗自动分苗装置的研制[D].泰安:山东农业大学,2014.

FENG Lei.Development of automatic metering device of welsh onion bare-root seedlings[D].Taian:Shandong Agricultural University,2014.(in Chinese)

9汲文峰,吴启明,黄海东,等.基于振动机理的藜蒿扦插机分苗机构设计与试验[J].农业工程学报,2015,31(增刊1):21-27.

JI Wenfeng,WU Qiming,HUANG Haidong,et al.Design and experiment of seedling seperation device of Artemisia arborescens transplanter based on vibration mechanism[J]. Transactions of the CSAE,2015,31(Supp.1):21-27.(in Chinese)

10俞高红,陈志威,赵匀,等.椭圆-不完全非圆齿轮行星系蔬菜钵苗取苗机构的研究[J].机械工程学报,2012,48(13):32-39.

YU Gaohong,CHEN Zhiwei,ZHAO Yun,et al.Study on vegetable plug seedling pick-up mechanism of planetary gear train with ellipse gears and incomplete non-circular gear[J].Journal of Mechanical Engineering,2012,48(13):32-39.(in Chinese)

11耿端阳,张铁中.直动双挡销式分钵落苗系统设计[J].吉林大学学报:工学版,2005,35(5):495-499.

GENG Duanyang,ZHANG Tiezhong.Design of detaching and dropping plug seedlings mechanism with straight movement and double stopping pin[J].Journal of Jilin University: Engineering and Technology Edition,2005,35(5):495-499.(in Chinese)

12包春江,李宝筏,包文育,等.水稻钵苗空气整根气吸式有序移栽机的研究[J].农业工程学报,2003,19(6):130-134.

BAO Chunjiang,LI Baofa,BAO Wenyu,et al.Air-sucking sequential rice transplanter for air-pruning tray grown seedlings[J]. Transactions of the CSAE,2003,19(6):130-134.(in Chinese)

13孙廷琮,马成林,纪春千.空气整根营养钵育苗及移栽系统技术的研究开发[J].农业工程学报,1991,7(2):86-91.

14马瑞峻,区颖刚,邵耀坚.机械手式水稻有序抛秧机机构设计[J].农业机械学报,2002,33(1):36-38,42.

MA Ruijun,OU Yinggang,SHAO Yaojian.Study on manipulator of a seedling throwing device[J].Transactions of the Chinese Society for Agricultural Machinery,2002,33(1):36-38,42.(in Chinese)

15向卫兵,罗锡文,王玉兴,等.气力有序抛秧气流场的有限元仿真分析与试验[J].农业工程学报,2004,20(1):44-47.

XIANG Weibing,LUO Xiwen,WANG Yuxing,et al.Finite element simulation analyses and experiments on rice seedling ordered pneumatic throwing plantation[J]. Transactions of the CSAE,2004,20(1):44-47.(in Chinese)

16韩豹.水稻营养钵育苗全自动栽植机的设计[J].东北农业大学学报,2003,34(3):275-278.

HAN Bao.The design of full-automatic transplanting machine for rice seedling with nutritive bowls[J].Journal of Northeast Agricultural University,2003,34(3):275-278.(in Chinese)

17韦利波,王维新,闫琴.甘草移栽机的设计与运动分析[J].石河子大学学报:自然科学版,2011,29(3):267-269.

WEI Libo,WANG Weixin,YAN Qin.Design and motion analysis of the licorice transplanter[J].Journal of Shihezi University:Natural Science,2011,29(3):267-269.(in Chinese)

18徐立章,李耀明,王成红,等.切纵流双滚筒联合收获机脱粒分离装置[J/OL].农业机械学报,2014,45(2):105-108,135.http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?flag=1&file_no=20140218&journal_id=jcsam. DOI:10.6041/j.issn.1000-1298.2014.02.018.

XU Lizhang,LI Yaoming,WANG Chenghong,et al.A combinational threshing and separating unit of combine harvester with a transverse tangential cylinder and an axial rotor[J/OL].Transactions of the Chinese Society for Agricultural Machinery,2014,45(2):105-108,135.(in Chinese)

19李耀明,许太白,徐立章,等.多滚筒脱粒分离装置试验台[J/OL].农业机械学报,2013,44(4):95-98.http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?flag=1&file_no=20130417&journal_id=jcsam. DOI:10.6041/j.issn.1000-1298.2013.04.017.

LI Yaoming,XU Taibai,XU Lizhang,et al.Test-bed of threshing and separating unit with multi cylinder[J/OL].Transactions of the Chinese Society for Agricultural Machinery,2013,44(4):95-98. (in Chinese)

20李宝笩.农业机械学[M].北京:中国农业出版社, 1999.

21CHERNOFF H.Optimal design of experiments[J].WILEY,1993, 67(36):214-216.

22SANCHEZ S M, SANCHEZ P J,RAMBERG J S, et al.Effective engineering design through simulation[J].International Transactions in Operational Research,1996,3(2):169-185.

23CHEN Haitao, IWASAKI M, TAKEDA H,et al. Development of an automatic planting system for baker’s garlic in a sandy field—optimization of parameters of the seed bulb cluster separator using response surface methodology[J].Sand Dune Research (Nihon Sakyu Gakaishi),2004,51(1):33-45.

24李恒,李腾飞,高扬,等.基于离散元法的多层刮板式清粪机仿真优化[J/OL].农业机械学报,2013,44(增刊1):131-137.http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?flag=1&file_no=2013s124&journal_id=jcsam. DOI:10.6041/j.issn.1000-1298.2013.S1.024.

LI Heng,LI Tengfei,GAO Yang,et al.Simulation optimization of multilayer manure cleaning system based on discrete element method[J/OL].Transactions of the Chinese Society for Agricultural Machinery,2013,44(Supp.1):131-137.(in Chinese)

25冯俊小,林佳,李十中,等.秸秆固态发酵回转筒内颗粒混合状态离散元参数标定[J/OL].农业机械学报,2015,46(3):208-213.http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?flag=1&file_no=20150330&journal_id=jcsam. DOI:10.6041/j.issn.1000-1298.2015.03.030.

FENG Junxiao,LIN Jia,LI Shizhong,et al.Calibration of discrete element parameters of particle in rotary solid state fermenters[J/OL].Transactions of the Chinese Society for Agricultural Machinery,2015,46(3):208-213.(in Chinese)

26高筱钧,周金华,赖庆辉.中草药三七气吸滚筒式精密排种器的设计与试验[J].农业工程学报,2016,32(2):20-28.

GAO Xiaojun,ZHOU Jinhua,LAI Qinghui.Design and experiment of pneumatic cylinder precision seed-metering device forPanaxnotoginseng[J]. Transactions of the CSAE,2016,32(2):20-28.(in Chinese)

27刘彩玲,王亚丽,宋建农,等.基于三维激光扫描的水稻种子离散元建模及试验[J].农业工程学报,2016,32(15):294-300.

LIU Cailing,WANG Yali,SONG Jiannong,et al.Experiment and discrete element model of rice seed based on 3D laser scanning[J]. Transactions of the CSAE,2016,32(15):294-300.(in Chinese)

28王国强,郝万年,王继.离散单元法及其在EDEM上的实践[M].西安:西北工业大学出版社,2010.

29赵选民.试验设计方法[M].北京:科学出版社,2010.