微/纳米粒度级配对炸药爆轰波阵面Dn(κ)关系的影响

2018-04-19徐司雨

沈 飞,王 辉,徐司雨,2

(1. 西安近代化学研究所,陕西 西安 710065;2. 西安近代化学研究所燃烧与爆炸技术重点实验室,陕西 西安 710065)

引 言

含铝炸药作为一类高密度、高爆热和高威力的混合炸药,广泛应用于各类常规武器装药。为了改善或提升其性能,国内外进行了大量的研究和尝试,微/纳米粒度级配作为其中一个研究热点,受到广泛关注[1-3]。Patrick 等[3]采用微/纳米铝粉粒度级配技术提升炸药的反应速率及作功能力;肖磊等[4]采用微/纳米RDX或HMX粒度级配技术改善炸药的感度性能等。

爆轰波非理想传播特性关系到装药尺寸对爆轰性能的影响程度、爆轰驱动能量优化控制等方面[5]。由于微/纳米粒度级配一定程度上改变了炸药的微观结构,如增大了颗粒的比表面积、减小了颗粒间隙等,也使得颗粒的活性发生了明显变化,如降低了铝粉的点火温度,进而可能影响炸药的反应区结构及爆轰波传播特性。目前,对于微/纳米粒度级配炸药的爆轰性能研究主要是基于爆速、爆热、作功能力等宏观方面[1,4,6],而对爆轰波非理想传播行为的研究较少。曲率效应试验是爆轰波非理想传播行为研究的必需试验,因此,本研究主要采用光学波形扫描法及电探针测速法分别测量不同微/纳米粒度级配的RDX基含铝炸药拟定态条件下的爆轰波形及爆速,并根据实验结果分析爆轰波阵面法向速度Dn与当地曲率k之间的函数关系,进而分析微/纳米铝粉/RDX粒度级配对炸药爆轰波阵面曲率特征、能量侧向损耗等方面的影响规律,为相关炸药的配方优化设计及工程应用提供依据。

1 实 验

1.1 材料及仪器

纳米铝粉,粒径170~200nm,球状颗粒,西安近代化学研究所;微米铝粉,粒径5μm,球状颗粒,鞍钢实业微细铝粉有限公司;微米RDX,平均粒径约100μm,甘肃银光化学工业集团有限公司;纳米RDX,平均粒径约100nm,西安近代化学研究所。

SJZ-15型转镜式高速扫描相机,苏州第一光学仪器厂,狭缝宽度为0.02mm。

1.2 RDX基含铝炸药药柱的制备

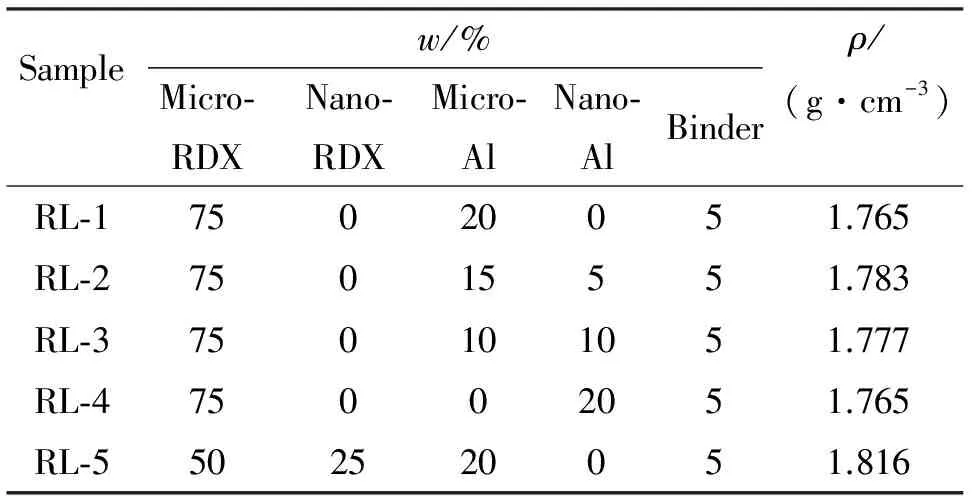

RDX基含铝炸药配方组成如表1所示,所有药柱均采用压装成型工艺制作,且压制过程中的最大压强一致,药柱直径均为40mm,长径比约为1。

表1 RDX基含铝炸药的配方及密度

RL-1作为基准样品;RL-2、RL-3和RL-4采用微/纳米铝粉粒度级配,且随着纳米铝粉含量的增加,其装药密度逐步减小,即纳米铝粉质量分数为5%时,压装成型时纳米铝粉颗粒易于填充微米铝粉间的孔隙,保证了样品的密实性,而进一步提升纳米铝粉含量时,可能由于发生部分团聚而使装药密度略有降低;RL-5采用微/纳米RDX粒度级配,其装药密度明显提升。

1.3 实验装置

实验前将6节药柱同轴粘接,采用密度为1.67g/cm3的Φ25mm×25mm JH-14压装药柱作为传爆药柱,并粘接在主装药一端的中心位置处。

采用电探针测量药柱中心的爆速,同时通过高速扫描相机获得药柱尾部端面的拟定态爆轰波形,实验装置如图1所示,其中,主装药柱固定于木制支架的“V”形槽内,以减小边界约束条件对爆轰波形的影响。测量爆速时,为了尽可能准确地获得拟定态爆轰波的传播速度,同时不干扰药柱尾端的光学测量,将两个探针分别置于第三节药柱的前端和第五节药柱的尾端中心位置。扫描爆轰波形时,相机的光学狭缝通过高清晰反射镜对准主装药柱端面的直径,相机转速设定为1.2×105r/min,其对应的扫描速度为6mm/μs;同时,为了能够提高相机底片的空间分辨率,获得清晰的爆轰波形,可将有机玻璃光探板与主装药的测量端面粘贴,并预留0.1mm左右的间隙,当冲击波进入空气隙时,隙中空气电离而发出强光,且冲击波离开光探板后,又能够阻止后续爆轰产物的光线进入镜头,起到爆炸快门的作用。

2 结果与讨论

2.1 拟定态爆轰波形

高速相机记录的爆轰波形如图2所示,图中的纵向表示装药直径,横向表示扫描时间。

从图2可以清晰地看出波形的前沿。由于主装药柱的长径比较大,可以使爆轰波演化为拟定态波形。此外,第一根电探针距离起爆端较远,此时炸药的爆速已基本稳定,则探针所测得的爆速可认为是拟定态爆速 ,具体数值见表2。

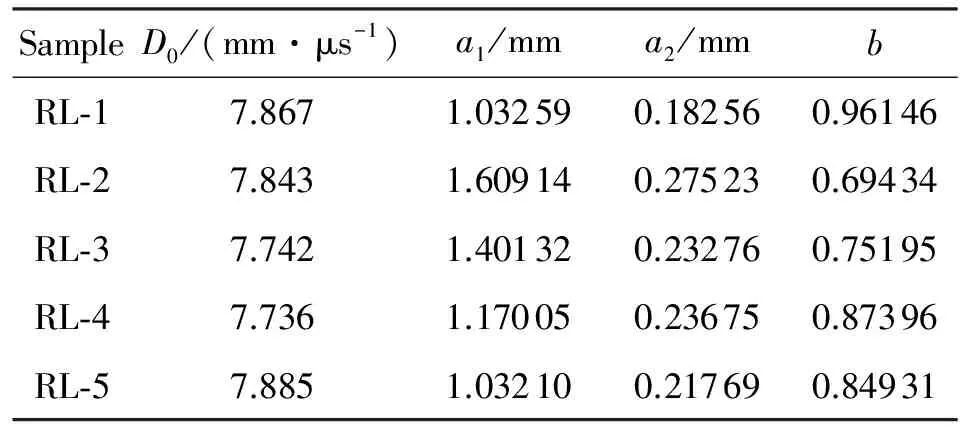

表2 RDX基含铝炸药波形拟合参数

采用高精度比长仪对实验所获底片进行数字化判读,并结合相机的瞬时扫描速度及底片的放大比,便可得到爆轰波到达药柱端面不同位置处的相对时间差;再将其与D0相乘,即可获得波阵面曲线的一系列数据点。目前,对于波阵面曲线的拟合函数一般选择拟合精度较高的ln[cos(r)]级数,同时该函数还具有较高的数值计算效率,其具体表达式为[8]

(1)

式中:r为波阵面上截面圆的半径,mm;R为主装药柱的半径,mm;z(r)为波阵面曲线,mm;ai及b均为拟合参数。

在拟合过程中,一般n=2即具有较高的精度。对5种炸药试样爆轰波阵面曲线的拟合效果如图3所示,所得拟合参数值列于表2中。

由图3和表2可看出,对于采用微/纳米铝粉粒度级配的3种含铝炸药,其爆轰波形弯曲程度均小于RL-1,其中,纳米铝粉质量分数为5%时(RL-2),含铝炸药的波形最为平坦,且拟定态爆速也与RL-1相当;纳米铝粉质量分数增至10%时(RL-3),含铝炸药的波形虽然与RL-2差距较小,但其拟定态爆速约下降100m/s;全部采用纳米铝粉时(RL-4),其波形的弯曲程度显著提升,但拟定态爆速与RL-3相当。

对于采用微/纳米RDX粒度级配的样品RL-5,虽然其密度明显高于样品RL-1,但拟定态爆速与样品RL-1相当;爆轰波形相对于其他样品最为平坦,与样品RL-2较为接近。

2.2 Dn(κ)关系分析

当爆轰波达到拟定态波形时,其爆轰波法向传播速度Dn与拟定态爆速D0之间的关系如图4所示,根据图中的几何关系,可得出[8]

(2)

式中:θ为波阵面法向与药柱轴线方向的夹角。对于爆轰波阵面上当地平均曲率κ,可采用如下公式计算:

(3)

式中:当r=0时,公式右端的两项相等。由公式(1)~(3)便可计算出爆轰波阵面的Dn(κ)关系曲线。

2.2.1微/纳米铝粉粒度级配对Dn(κ)关系的影响

图5为不同微/纳米铝粉粒度级配RDX基含铝炸药的Dn(κ)关系曲线。通常,装药轴线处(r=0)的波形曲率最小,但在实际计算过程中,由于在该位置处判读的原始数据数量有限,导致这部分区域的计算偏差稍大,因此,本研究中将该部分的数据删除,使得图中曲线的平均曲率κ并不是从0开始,但这并不影响对曲线整体变化规律的分析。

从图5可以看出,曲率κ从装药轴线至边界两侧逐渐增大时,爆轰波法向传播速度Dn均随之呈近似线性趋势降低。在装药边界处,RL-1的波阵面曲率增至0.023mm-1,对应的Dn较D0约降低了0.065mm/μs;RL-2的波阵面曲率相比RL-1大为降低,约为0.014mm-1,Dn较D0约降低了0.04mm/μs,其下降幅度仅相当于RL-1的约60%;而纳米铝粉含量进一步增加后,此时RL-3和RL-4的波阵面曲率分别约为0.015、0.017mm-1,相应的Dn较D0也分别降低了0.045、0.05mm/μs。由于爆轰波阵面的弯曲程度反映了反应区能量的损耗,Dn的下降幅度反映了边界处侧向稀疏波对炸药内部区域的影响程度,或爆轰传播过程中沿波阵面从轴线向两侧流动的能量大小[5],因此,图5结果表明,微/纳米铝粉粒度级配从整体上使得侧向稀疏波对炸药内部区域的影响程度降低,减小了波阵面能量的侧向流动,但随着纳米铝粉含量的增加,波阵面能量的侧向流动程度逐渐加大。

对于一般反应速率形式下的Dn(κ)函数关系,难以通过理论分析获得,通常采用经验公式对实验数据进行拟合,目前提出的函数形式包括简单的线性函数及一些复杂的弱非线性函数,从图5可看出,曲线整体呈线性趋势,仅在靠近装药边缘处(即曲率值上限处),曲线逐渐呈微弱的弯曲状态,为了便于拟合数据的对比,这里选择如下线性函数对Dn(κ)关系进行分析[7],所得拟合参数列于表3中。

(4)

式中:DCJ为炸药的C-J爆速;α为曲率系数。

表3 不同微/纳米铝粉粒度级配样品的Dn(κ)关系拟合参数

从表3可以看出,对于不同微/纳米铝粉粒度级配的样品,其C-J爆速呈现的规律与拟定态爆速Dn类似。为了进一步对比Dn相对于DCJ的衰减状况,可设η=(DCJ-Dn)/DCJ,结合表3所列参数,可得到η-κ关系曲线,如图6所示。

从图6可以看出,当曲率κ相同时,含纳米铝粉的3种样品,其η值均高于RL-1,尤其是波形较为平坦的RL-2,当κ值相同时,其η值反而最大,表明其Dn相对DCJ的衰减程度最大,造成这一现象的机理还需要进一步研究。

2.2.2微/纳米RDX粒度级配对Dn(κ)关系的影响

图7为不同微/纳米RDX粒度级配含铝炸药样品的Dn(κ)关系曲线。

从图7可以看出,样品RL-5的波阵面最大曲率仅为0.013mm-1,约为样品RL-1的56%,甚至还低于微/纳米铝粉粒度级配中波形较为平坦的样品RL-2,对应的Dn较D0约降低了0.03mm/μs,这表明采用微/纳米RDX粒度级配后,侧向稀疏波对炸药内部区域的影响程度得到显著降低,减少了波阵面能量因侧向流动而发生的损耗。

采用公式(4)对RL-5的Dn(κ)函数关系进行拟合,所获参数为DCJ=7.961mm/μs,α=1.0356mm,由此可得到η-κ关系曲线,如图8所示。由图8可以看出,当曲率κ相同时,采用微/纳米RDX粒度级配的样品RL-5,其η值明显高于完全采用微米RDX颗粒的RL-1,但对比图6可以发现,其η值略低于样品RL-2,这一现象可能与试验中样品仅采用了一种直径有关,还需要进一步深入研究。

3 结 论

(1)采用微/纳米铝粉粒度级配时,爆轰波形弯曲程度、法向爆速较拟定态爆速的衰减程度均有所下降,表明波阵面的法向爆速受曲率效应的影响减弱,中,微/纳米铝粉颗粒质量比为15∶5时波形最为平坦,其最大曲率约为0.014mm-1,法向爆速较拟定态爆速的最大降幅约为0.04mm/μs,相当于不含纳米铝粉样品的61%;随着纳米铝粉比例的增大,波形弯曲程度逐渐增大,且拟定态爆速也大幅降低。

(2)采用微/纳米RDX粒度级配时,爆轰波形

较为平坦,波阵面最大曲率仅为0.013mm-1,约为不含纳米RDX颗粒样品的56%,法向爆速较拟定态爆速的最大降幅约为0.03mm/μs,表明波阵面能量因侧向流动而发生的损耗较小,甚至优于微/纳米铝粉颗粒质量比为15∶5的试样。

(3)当曲率κ相同时,采用微/纳米粒度级配的样品,其法向爆速相对于C-J爆速的衰减比例均有明显提升。

参考文献:

[1]曾贵玉, 聂福德, 杨志剑, 等. 微/纳米含能材料[M]. 北京: 国防工业出版社, 2015.

[2]王昕. 纳米含能材料研究进展[J]. 火炸药学报, 2006, 29(2): 29-32.

WANG Xin. Advance in nanometric ingredients and nanocomposites of energetic materials[J]. Chinese Journal of Explosives & Propellants (Huozhayao Xuebao), 2006, 29(2): 29-32.

[3]Brousseau P, Anderson C J. Nanometric aluminum in explosives[J]. Propellants, Explosives, Pyrotechnics, 2002, 27(5): 300-306.

[4]肖磊, 刘杰, 郝嘎子, 等. 微/纳米RDX粒度级配对压装PBX性能影响[J]. 含能材料, 2016, 24(12): 1193-1197.

XIAO Lei, LIU Jie, HAO Ga-zi, et al. Effects of nano-/micrometer RDX partical gradation on the property of PBX[J]. Chinese Journal of Energetic Materials, 2016, 24(12): 1193-1197.

[5]孙承纬, 卫玉章, 周之奎. 应用爆轰物理[M]. 北京: 国防工业出版社, 2000.

[6]王辉, 沈飞. 活性铝粉对RDX基含铝炸药驱动能力的影响[J]. 科学技术与工程, 2016, 16(3): 123-126.

WANG Hui,SHEN Fei. Effect of active aluminum powder on the driving ability of RDX-based aluminized explosive[J]. Science Technology and Engineering, 2016, 16(3): 123-126.

[7]Bdzil J B. Steady-state two-dimension detonation[J]. Journal of Fluid Mechanics, 1981, 108: 195-226.

[8]沈飞, 王辉, 袁建飞, 等. CL-20基含铝炸药爆轰波阵面法向速度与曲率的关系[J]. 火炸药学报, 2015, 38(1): 8-11.

SHEN Fei, WANG Hui, YUAN Jian-fei, et al. Relationship between normal velocity and curvature of detonation wave front for CL-20-based aluminized explosive[J]. Chinese Journal of Explosives & Propellants (Huozhayao Xuebao), 2015, 38(1): 8-11.