真空多层绝热管道技术现状

2018-04-18康志远

康志远,林 洁

0 引言

高真空多层绝热于1951年由彼得逊(Peterson)首次研制成功,它由许多具有高反射能力的辐射屏与具有低导热率的间隔物的交替层所构成;绝热空间抽到低于1×10-3Pa的负压下时,它是目前效率最高的一种绝热形式,有“超级绝热”之称。自20世纪50年代以来,高真空多层绝热在空间计划和超导技术上开始应用,而后广泛用于各种低温液体储存和运输等低温领域中[1]。

采用高真空多层绝热方式的真空多层绝热管道具有体积小、重量轻、绝热性能好、低温液体输送汽化损失小、品质好等优点,被广泛应用于航天试车台和发射场的低温液体加注过程中。美国肯尼迪航天发射中心液氢/液氧加注均采用真空多层绝热管道加注方式。我国也从70年代由杭州制氧厂系统地进行了二氧化碳冷凝多层绝热低温输液管基础技术的研究,并在1983年制造出第一批低温管道,使用验证,效果甚佳,这是我国第一家低温液体输送管制造厂。经过20多年的行业发展,目前已有多家企业生产这类输液管道,如中国空分设备公司、南京航天晨光股份有限公司、杭州亨达空分设备配件有限公司、四川空分设备有限责任公司、成都活力低温设备有限公司、开封空分设备厂、河北南星气体设备有限公司等十几家[2]。

随着航天、化工、机械行业的高速发展,液氢、液氧、液氮、液态二氧化碳等低温液体的批量生产技术和储存运输能力得到了显著提高,液氢、液氧等无毒、无污染推进剂在航天运载火箭、现代工业生产、现代医学行业及现代能源领域中的应用越来越广泛,已经进入国民经济领域。由于沸点低,液氢和液氧等低温介质在储存、运输、输送过程中极易汽化,需要以特殊的方式绝热输送,这为真空多层绝热管道的应用提供广泛的市场。

1 真空多层绝热管道技术结构

真空多层绝热管道不锈钢内外管之间交替安置许多层平行于冷壁的具有高反射率的辐射屏(铝箔、双面或单面喷铝的涤纶薄膜)和低热传导率的间隔物(例如:玻璃纤维布、尼纶网、纤维纸、丝绸等),从而大幅度减小辐射而达到高效绝热目的。由于目前真空多层绝热管道中封口真空度一般优于1×10-3Pa,所以残余气体的导热和对流被很好的抑制,同时在高真空空间设置n个辐射屏后,其辐射传热理论上减小为原来的1/n+1倍。所以真空多层绝热管道在所有低温液体输送管路中,是绝热效果最好、输送效率最高的输送管道。

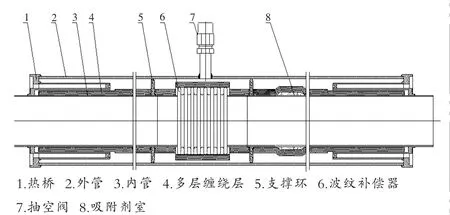

独立真空多层绝热管段如图1,包括内管、外管、热桥、补偿器(包括内补偿器和外补偿器)、缠绕层、支撑、吸附剂、、抽空阀等。其中热桥是加长热传导距离,其漏热通常占整个漏热的70%以上,考虑目前加工工艺,通常热桥长度在300~700mm范围之内;内补偿器是为了补偿由于受冷不锈钢管道的收缩量,在生产设计中通常按每米补偿5‰选用;外补偿器是补偿由于环境温度变化量;缠绕层目前通常由玻璃纤维布和铝箔交替间隔缠绕组成,是形成一系列的反射屏,减少热辐射损失;吸附剂是吸附金属放气和漏气,通常情况下采用活性炭和分子筛作为低温液体的吸附剂。在国外目前广泛采用吸气剂(一氧化钯PdO)来吸收夹层中的H2气。但是目前我国并没有广泛应用吸气剂,主要原因是PdO是一种粉状物质,容易扩散,不利于真空管道补抽真空[3]。

图1 焊接式真空多层绝热管道结果原理图Fig.1 Structure diagram of welded vacuum multilayer insulated pipe

2 真空绝热管道连接方式分析

2.1 连接方式概述[4]

目前,在我国实际应用的真空多层绝热管道,一般为分段式,长5~8米,特殊情况下可以达到12~16米。通常该管段在工厂预抽空真空夹层至要求真空度,到使用现场组装成为长距离输送管道。真空管道的分段连接方式主要有三种:承插法兰式真空管道连接,如图2所示;平面法兰式真空管道连接,如图3所示;现场小真空焊接式真空管道连接,如图4所示。另外还有一种全程一体式。

图2 承插法兰连接方式Fig.2 Connection method of socket flange

图3 平面法兰连接方式Fig.3 Connetion method of flat flange

图4 小真空焊接式连接方式Fig.4 Small vacuum welding connection

2.2 连接方式特点分析

承插法兰连接方式是凸头1插入凹头2时,由于低温液体汽化进入空隙3中,形成“气阻”改善绝热性能,插入部分越长,绝热效果越好;空隙3越小,越有利于形成“气阻”,但是空隙太小,加工焊接困难。它的优点是密封可靠,具有相当好的绝热性能,但是它拆装时要做较大轴向移动,安装管路时要预留200mm左右安装空间。

平面连接方式是一种目前比较常用的连接方式,它主要靠密封件1密封,通常密封垫采用聚四氟氯乙烯、软铝等做成,同时由于密封材料在低温介质下的收缩性,少量气体进入法兰接头腔体,形成气阻,也可起到一定密封作用。它安装比较方便,维修相对简单,但是它的漏热比较大,如长期输送低温液体,浪费比较大。而且加工比较烦琐,对加工要求比较高。

焊接式连接方式在这三种中是连接效率最高的一种连接方式,现场连接工序和制作真空多层绝热管道工序相同。它结构简单、加工容易、冷损小,一般性日常抽空维修简单,不需拆卸。但是现场安装工序严格,遇到更换性大修较复杂。

全程一体式焊接方式是在现场进行真空管道制作和连接的一种方式。它是将所有内管在现场焊接成一体,并进行缠绕、焊接外管、抽真空。这种连接方式漏热量非常小,适合低温液体生产输送管道。但是这种连接方式存在一个缺点就是维修困难、查找问题困难、生产效率容易受管道质量影响。

由以上分析可知,可根据实际情况和用户要求,选用一种合适的连接方式。一般来说,在某些特定情况下需采用承插法兰式连接,如储存、运输容器进出口处;如需要经常维修或者使用次数不多,可采用平面法兰连接方式;使用等长时间输送、漏热要求比较严格情况下,可采用焊接式连接;在低温液体生产时,考虑生产成本和生产效率可采用全程一体式焊接真空管道。

3 CO2冷凝真空技术发展

真空多层绝热管道随着使用时间的增加,夹层不锈钢材料会排出大量气体(主要成分是氢气)到真空夹层,从而降低夹层真空度,降低了真空管道使用性能,为此美国国家标准局低温技术部于1960年开始着手冷凝真空技术的可行性和性能的试验研究,通过对可能作为冷凝真空的气体作了分析研究,最后选定二氧化碳为冷凝气体。CO2作为一种易得、无毒、无污染气体被广泛应用于作为冷凝气体。目前国内有一些单位也采用CO2冷凝真空的工艺生产低温液体输送管。1983年,航天101所邹寿泉在某液氢车加注管抽空时采用CO2正压状态完成试验,效果良好。

3.1 CO2冷凝机理

CO2冷凝是获得和改善管道夹层真空的一个有效措施,是向真空夹层中充入高纯度的CO2,在低温工作状下,CO2气体凝结成霜一样的固体依附在多层缠绕玻璃纤维层间,以致在夹层空间内形成真空或使原有的真空度更高。

3.2 采用CO2冷凝对夹层真空的影响

当采用CO2冷凝时,绝热层缠绕不能太紧,从而可以使CO2在低温下能更好的吸附在隔离层上,此时多层辐射屏的黑度增加。在达到同等真空条件下,理论上,采用充填CO2的真空多层绝热管道比纯真空多层绝热管道的绝热性能略差一些。

同时,在20K温度下CO2霜可以吸附氢气,所以采用CO2冷凝真空比纯高真空夹层允许含氢量高出40~200倍,但是在CO2霜在76K时吸附氢气能力很低,所以对于液氧、液氮管,最好设置一些吸气剂(PdO)[2]。

3.3 CO2纯度对夹层真空的影响

CO2纯度在输送不同低温液体、不同工况下的要求是不相同的。当采用CO2冷凝真空多层绝热管道输送液氧、液氮时,CO2纯度要求在99.99%以上,才能保证最佳效果。但是,如果是短时间转注、加注,可以采用99.9%纯度的CO2就足够了。此时比采用99,99%纯度的CO2冷凝真空的绝热效果略差[5],但是真空度也达到了10-2Pa数量级,并且CO2本身纯度不高,可以减少或忽略长期存放后高纯CO2受污染对真空层绝热效果的影响,成本也相对较低。对于输送液氢管路而言,由于CO2霜在20K时,可以冷凝大部分气体,所以99.9%纯度CO2完全可以适用[5]。

3.4 CO2充填压力的研究

目前为止,对于CO2充填量还没有一个科学的定论。理论上,当CO2纯度为100%时,充填压力可以等于或稍高于一个大气压。由于目前工业条件所限,获得7~9个高纯度的CO2非常困难,因此目前CO2充填压力从几千帕到1个大气压不等。

当CO2充填量比较小时,冷凝效果不明显,没有显出CO2冷凝效果;如果充填CO2压力过高,CO2冷凝霜完全不能依附在绝热层上,从而形成以CO2为传导介质的热传导,降低绝热效果,所以CO2充填压力应该在某一个范围,可以使得CO2冷凝效果最佳,同时又不至于降低绝热效果。

4 真空多层绝热管道发展方向

真空多层绝热管道目前多应用于各国试车台和发射场液氢、液氧输送。美国肯尼迪航天中心39A、39B发射场[6]和我国各大试车台、发射场也采用真空多层绝热管道。

从目前情况来看真空多层绝热管道的发展主要集中在以下几个方面:

长距离输送管道:液氢、液氧安全问题在发射场显得尤为突出,所以其安全距离也有严格的规定,从而对真空多层绝热管道的长距离安全输送提出了要求。

漏热损失问题:随着火箭搭载能力的不断增加,DN200以上大口径真空绝热管道的漏热问题也将成为研究的热点问题;低温液体生产过程小口径输送管道的漏热问题也将是研究热点之一。

生产工艺改进:目前真空管道的生产效率比较低,容易受气候影响,这也是制约其向LNG行业发展的一个障碍,生产工艺的改进主要集中于抽空技术、夹层置换加热技术,缠绕新材料和缠绕技术等几个方面。

CO2冷凝真空研究。采用CO2冷凝真空可以提高绝热性能和使用寿命,但是目前来说对于CO2冷凝真空还处于一个起步阶段,有许多问题还没有解决,例如CO2最佳充填压力、温度等。

真空管道沿程真空度在线实施监测技术。在航天发射和低温液体生产过程中,需要实时检测真空管道的真空度以保证发射安全和生产效率,促使真空度的在线检测技术成又一热点。

5 结论

真空多层绝热管道比其他低温输送管具有体积小、重量轻、绝热效果好等优点,是低温液体输送的最佳选择。因此,还需要加强对真空多层绝热管道的研究,从而使其在我国工业发展中充分发挥作用。

真空多层绝热管道在国内外已经得到广泛的认可,但是由于其造价昂贵等原因,目前还没有在LNG行业广泛应用,如何降低真空多层绝热生产成本,和解决随着生产的发展提出来的各种问题,还需要我们进一步深入的研究。

参考文献:

[1]周志雄,魏蔚,汪荣顺.阻燃型高真空多层绝热采料性能的实验研究[J].低温与超导,2006,6.

[2]沈维楞.采用二氧化碳冷凝真空多层绝热低温液体输送管的设计制造[J].深冷技术,2002,3.

[3]符锡理.真空多层绝热夹层真空度研究[J].低温工程,1991,6.

[4]符锡理.真空绝热管路接头的密封和绝热特性 [J].低温工程,1995,4.

[5]张亮,林文胜,鲁雪生,等.低温输送系统的CO2冷凝真空绝热方案研究[J].低温与超导,2003,11.

[6]符锡理.美国肯尼迪航天中心39A_39B发射场的液氢液氧加注管道[J].中国航天,1983.