基于历史发展的等材制造智能化趋势研究

2018-04-18周安亮王德成屈贤明

周安亮,王德成,屈贤明,2

0 引言

增材制造的发展可追溯到近几十年[1],减材制造的发展可追溯到近几百年[2];相比而言,等材制造有着更加久远的发展史,根据相关文献记载,等材制造的发展可追溯到几千年前[3]。从石器到青铜器、铁器的广泛应用,再到以蒸汽机、电气化为代表的两次工业革命,人类文明逐渐从个体、手工作坊发展到机器化大生产阶段,制造方式发展也经历了等材制造、减材制造、增材制造三个阶段[4];等材制造是指以材料到产品的实现过程工件体积变化特征为主要分类标准,定义工件体积受制造过程进行的影响较小的铸、锻、焊、热等方式生产制造产品的工艺为等材制造,其经历了几千年的发展历程,为人类文明提供了坚实、持久的支撑。但是,当前我国等材制造发展速度明显落后于增材制造和减材制造,与增材制造和减材制造的光环相比,等材制造的发展进展显得黯淡无光。在这样的背景下,从历史发展维度研究分析等材制造规律,有助于明晰等材制造发展走向、理清等材制造智能化发展关键、赋予数千年古老行业智能化发展新动能,为等材制造发展迫切需要解决的问题提供参考。

1 等材制造发展历史

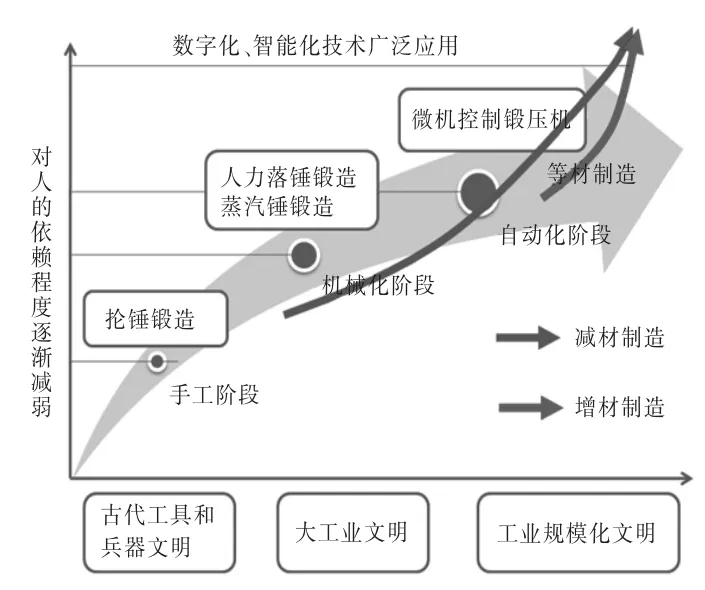

从热处理、铸造、锻压、焊接典型等材制造工艺几千年的发展历程可知,等材制造主要经历了手工→机械化→自动化三个历史发展阶段,如图1所示。

1.1 手工阶段历史

从新石器时代开始,泥土与适量的水混合,用手随意塑造各种形状,再经过火的泥土不怕水,陶器应运而生(我国陶器出现在距今7000~10000年以前[5]),这是目前知晓的人类热处理最早事例。后有刀、铲、剪、锥、冲、锤、钻、砧类工具,用铸造或锻造方法制造古代的剑、戢、斧、戈等有刃工具,以及锣、铙、钹等乐器和罐类器具,在其加工过程中可能经过铸造、锻造退火处理[6]。约在公元前2000多年,甘肃出土的红铜器物有明显的锤击痕迹[7],表明冷锻工艺已用于制造工具,人们靠抡锤进行锻造,后来出现通过人拉绳索和滑车来提起重锤再自由落下的方法锻打坯料。我国商朝(公元前1600年~前1046年)制造的铁刃铜、陨铁制造武器采用铁和铜的铸焊件工艺、加热锻造工艺制造而成。春秋战国(公元前770年~前221年)制造的盘龙、块炼熟铁采用分段钎焊的连接件、反复加热锻造成形的热锻件。战国晚期,河北易县出土的钢剑含碳量为0.5%~0.6%[8],整支剑身由高碳层与低碳层相间组成,刃部主要由淬火马氏体所构成,是典型的块炼渗碳钢叠打锻造的淬火组织。以铸造、锻造、焊接、热处理工艺为主的等材制造经历了手工工艺为主的历史发展阶段,为人类工具和兵器文明发挥了坚实、持久的支撑。

图1 等材制造演进历史示意Fig.1 The historic progress of equal material manufacturing

1.2 机械化阶段历史

宋代《天工开物》、《绘事琐言》等古籍中有记载,将金片初锻后,层层叠入特制的乌金纸,扎成束,加以锻打和退火,其中间退火处理在约100℃的温度下加热,以消除加工硬化,其最终退火处理是利用锻造的余热,将金片连同乌金纸缓慢冷至室温,后又开发了蒸汽退火加热技术,用蒸汽加热可使温度控制在略高于100℃,可获得很高的延展性,又可避免锡箔过度氧化[9],14世纪以后出现了畜力和水力落锤锻造,标志着等材制造工艺手工阶段逐渐退出历史舞台。18世纪的工业革命以后,蒸汽机、纺织机和铁路等大工业兴起,随着1842年英国内史密斯制成第一台蒸汽锤,等材制造进入动力应用的机械化阶段[10],以蒸汽锤、水压机、电机驱动的夹板锤、空气锻锤和机械压力机、电阻焊、电弧焊机为典型的等材制造装备取得了快速发展,标志着等材制造手工阶段的结束,机械化阶段开始。到19世纪末,已形成近代铸造机械、锻压机械、焊接机械、热处理机械的基本门类,等材制造机械化的发展为人类大工业发展提供了坚持、持久的支撑。

1.3 自动化阶段历史

20世纪初,随着汽车等工业规模化发展[11],对零部件质量、生产效率的要求不断升级,对等材制造生产工艺提出了更高的要求。伴随着机器人技术的应用、传感技术的兴起、检测手段的发展、金属微观奥秘的探查,基于露点仪、红外线二氧化碳分析仪、红外仪等传感技术的各种微机自动化控制热处理炉逐渐兴起[12],热处理和铸造设备自动化程度逐渐提高,产品一致性、生产效率不断提升,劳动条件和环境卫生大为改善。同时,热模锻压力机、平锻机和无砧锻锤等自动化锻压装备逐渐取代了普通锻锤[13],锻坯少无氧化加热技术、高精度和高寿命模具、热挤压,成形轧制等新锻压工艺和锻压操作机、机械手以及自动锻压生产线逐渐兴起,锻压自动化不断提升,生产的效率和经济效果也不断提高,基于机器人大型流水自动化焊接的制造模式广泛应用于汽车生产等领域,等材制造自动化的兴起助推了近现代工业的质量、效率发展,为人类工业规模化发展贡献了坚实、持久的支撑。

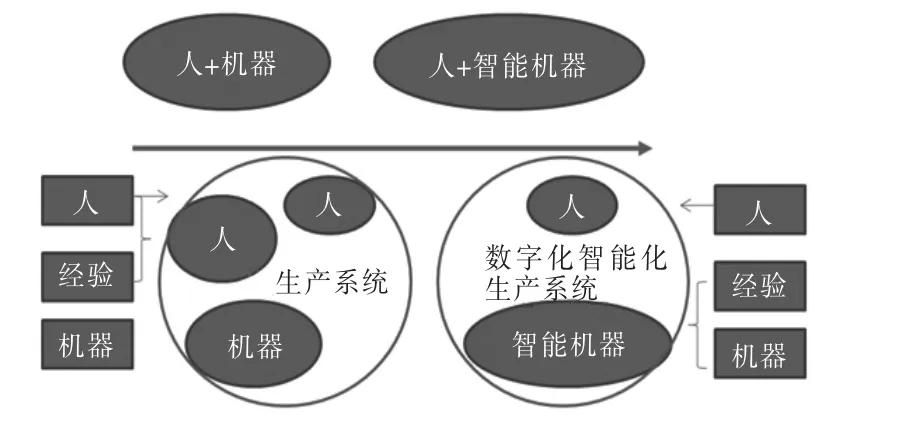

2 数字化、智能化的兴起

当前阶段,等材制造正在进入或已进入数字化、智能化发展阶段。近几十年来,随着工业快速的发展,工业门类越来越丰富,等材制造继续为航天、航空、能源、化工、船舶、车辆提供支撑,自身也逐步发展提升,我国已是等材制造生产和需求第一大国,基本形成了较为完整的等材制造工艺体系,等材制造在我国制造业中的地位不可替代。新一代信息技术与制造业深度融合为特征的智能制造模式正在引发新一轮制造业变革,工人在生产中从属机器生产节拍的被动地位逐渐解放出来,“工人不再是生产过程的主要当事者,而是站在生产过程的旁边[14]”,智能机器为物质生产提供了越来越重要的作用,人类的生存和发展已然离不开机器,如图2所示。

图2 数字化智能化引起生产系统变革示意Fig.2 The change of production system cased by digitization and intelligence

在这个阶段,数字化、智能化制造持续推动人类物质资料生产系统的效率提升,物质资料生产活动对人的依赖作用逐渐减弱,人的经验、智力可以实现同人的分离,不断被抽象为数字化、智能化信息并融入和固化到智能机器生产中,以快速传递速度作用于整个人和智能机器协同与共融的生产系统,深度影响到制造业升级、迭代速度,撕裂制造业一般发展规律。可以认为,智能机器在人类物质资料生产中扮演着越来越重要的作用,人的社会关系将扩展为人与人、人与智能机器之间的关系,人机变革的影子已经浮现。

以智能制造为核心驱动力的新一轮科技革命和产业变革为等材制造数字化、智能化发展提供了难得的重大机遇,等材制造的数字化、智能化正在快速兴起。数字化、智能化是等材制造的新演进趋势。很少有人注意到这个过程何时开始,何时结束,但它确确实实地发生在过去的某个时段,即便自动化进程尚未结束,数字化、智能化阶段已悄然同行,正成为等材制造的重要发展趋势。当前,等材制造已经或正在迈向数字化、智能化发展阶段,完成自身的蜕变。

3 等材制造智能化趋势

等材制造经历了手工→机械化→自动化的发展阶段,正在向数字化、智能化方向演进,数字化、智能化是等材制造发展提升的重要手段,也是等材制造发展的新动能。

近些年来,计算机技术、电子技术和测试手段不断进步,对金属结晶凝固等理论进行的探索不断深入,质量控制技术在各道工序的智能化控制变为可能,尤其是机器人技术、数字化、智能化技术在等材制造生产和管理领域的应用日益广泛,使得等材制造基础理论、新工艺、新技术得到了长足的发展。为了应对生产环境差、劳动强度较大、丰富经验的工人和技术人员日益缺少、产品要求越来越复杂、削减制造环节对人的依赖,在铸造、锻压、焊接、热处理典型等材制造各环节使用数字化、智能化技术手段取代人的应用已十分普遍。等材制造工艺数字化、智能化程度越来越高,工人劳动强度进一步减轻、工作环境进一步改善,部分等材制造工艺已经或正在进行“数字化、智能化”的蜕变。

图3 数字化智能化引起3大新动能的转变Fig.3 Three new driving forces changed by digitization and intelligence

基于智能化技术的广泛应用,等材制造知识的产生和利用效率实现了根本性的提升,创新速度大大加快,使得其焕发出新动能:①等材制造全过程数字化、可视化、智能化,使得不懂计算机的人也能通过视觉、对话等手段实现等材制造的生产组织和管理的科学化,实现工人劳动强度的降低、工作环境的改善,摆脱传统等材制造对经验依赖程度较大的弊病,使得越来越复杂的产品等材制造过程对人的依赖却越来越小,实现了“人依赖”向“人+智能机器协同”的新动能转变;②形成更加丰富、科学的工艺全过程模型和专家库,实现等材制造的多信息融合下的智能决策、过程适应控制、误差补偿智能控制、故障自诊断和智能维护,加速等材制造装备的精度与效率不断提高、工艺的稳定性与可控性持续深度优化,实现等材制造由“经验”走向“科学”的新动能换道;③等材制造工艺已经从传统的粗放式热加工技艺发展到集材料、冶金、结构、力学、电子、信息、传感等多门类科学为一体的工程工艺,数字化、智能化技术融合得到空前的深入,催生传统等材制造向数字化、智能化的知识经验积累转型,知识含量得到空前的提高,制造产品更加精准,实现等材制造由“控形走向形性一体”的新动能跨越。

4 结束语

本文从等材制造手工阶段→机械化阶段→自动化阶段的历史演进出发,阐述了等材制造为人类工具和兵器文明、大工业发展、工业规模化发展提供了坚实、持久的支撑,正在进入或已进入数字化、智能化发展阶段。

数字化、智能化制造深度影响到制造业升级、迭代速度,撕裂制造业一般发展规律,成为等材制造新的演进趋势,很少有人注意到这个过程何时开始,何时结束,但它确确实实地发生在过去的某个时段,正成为等材制造的重要发展趋势。

数字化、智能化有利于实现等材制造从价值创造、技术创新、组织实施的改变,催生等材制造实现“人依赖”向“人+智能机器协同”的新动能转变、由“经验”走向“科学”的新动能换道、由“控形”走向“形性一体”的新动能跨越。

参考文献:

[1]卢秉恒,李涤尘.增材制造(3D打印)技术发展[J].机械制造与自动化,2014,4.

[2]张曙,张柄生.中国机床工业的回顾与展望[J].机械设计与制造工程,2016,1

[3]柳百成.加强先进基础工艺创新能力[J].中国工业评论,2017,1.

[4]李克强.催生新的动能 实现发展升级[J].求是,2015,20.

[5]蒋侄荣,蒋莹静.简述各时期陶瓷工艺的发展[J].陶瓷研究,2011,3.

[6]华觉明.中国古代钢铁冶炼技术[J].金属学报,1976,2.

[7]胡亚民,王伟,孙金刚.从《锻造工艺过程及模具设计》教材看锻造工艺发展的新进展[J].锻压装备与制造技术,2012,1.

[8]唐电,邱玉朗.中国古代金属热处理 试论退火、淬火、正火与回火[J].金属热处理学报,2001,2.

[9]樊东黎.中国热处理的过去、现状和未来[J].热处理,2004,3.

[10]佚名.技术无止境锻压机发展新方向[J].精密成形工程,2010,5.

[11]佚名.汽车工业的发展史[J].聚氨酯,2010,8.

[12]何占伟.常规热处理过程计算机工艺管理与控制系统的设计与应用[D].大连理工大学,2008.

[13]陈洪雷.新型伺服压力机组合驱动器设计理论研究[D].上海交通大学,2010.

[14]贾根良.第三次工业革命与工业智能化[J].中国社会科学,2016,6.