某型液压伺服机构工作压力脉动现象分析*

2018-04-18张双田王朝阳

夏 忠,张双田,王朝阳,唐 庸

(1.上海航天控制技术研究所·上海·201109;2.上海市伺服系统工程技术研究中心·上海·201109;3.东华大学机械工程学院·上海·201620)

0 引 言

伺服机构是运载火箭控制系统中的执行机构,其按照箭上控制计算机实时输出的摆角信号,控制火箭发动机的摆角,从而产生对箭体的操纵力,实现对火箭飞行姿态和飞行弹道的控制[1]。伺服机构有多种形式,目前普遍采用电液伺服机构[2],我国现役的主力运载火箭CZ-2、CZ-3、CZ-4系列等均采用电液伺服机构作为发动机的摇摆装置。

液压伺服机构一般由液压能源和伺服控制两部分构成,液压能源部分通过液压泵、蓄能器等为伺服机构提供高压能源输出,伺服控制部分通过伺服阀、作动缸等实现对发动机喷管位置的摇摆控制。在伺服机构工作时,系统压力的稳定性是影响伺服机构工作可靠性、控制稳定性的重要因素之一;伺服阀是伺服机构的核心控制部件,直接决定伺服机构的主要功能及性能。伺服机构常因能源系统不稳定造成压力流量调节阀门稳定性下降,导致系统产生压力抖动等异常[3],有必要开展伺服机构系统压力异常情况对伺服阀的影响分析。

本文针对某型液压伺服机构系统工作压力曲线脉动现象,首先通过机理分析及仿真,论证了压力脉动的机理,并进行了试验验证;其次针对不同幅频的压力脉动值,分析了脉动现象对伺服阀工作性能的影响;最后进行了总结。

1 机理分析

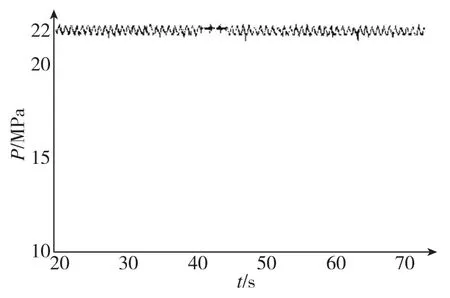

液压伺服机构的工作压力是反映系统工作可靠性、稳定性及控制精度的重要参数。实际工作过程中,常因系统内部阀门磨损、多余物、异常渗漏等,导致系统工作压力、零位精度、动态特性等测试参数异常。某型液压伺服机构测试过程中,在系统零位稳定工作时,工作压力曲线出现幅值约0.5MPa、频率约1.2Hz的压力脉动现象,如图1所示。

图1 压力脉动曲线Fig.1 Pressure fluctuation curve

针对伺服机构压力曲线脉动现象,对伺服机构及配套液压泵等工作原理进行了说明,分析了定位工作压力脉动机理。

1.1 系统工作机理分析

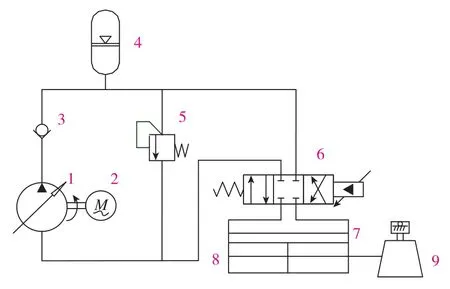

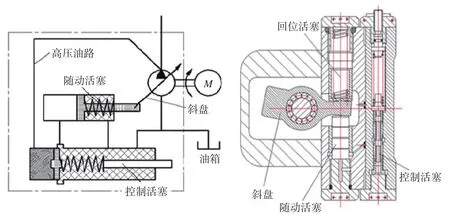

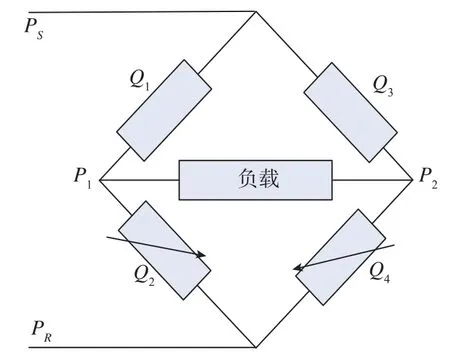

伺服机构工作时,液压能源部分通过电动机驱动恒压变量泵实现高压能源的持续输出,并实现系统压力的调定;同时箭上控制指令通过功率放大器作用于伺服阀力矩马达,电信号指令转换成伺服阀滑阀的线性位移,高压油液经滑阀位移开口流至作动缸输出位移,并通过反馈传感器引入反馈信号实现对发动机喷管位置的跟随控制。伺服机构液压原理简图如图2所示。

图2 伺服机构液压原理简图Fig.2 Hydraulic principal diagram of servomechanism

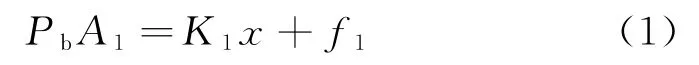

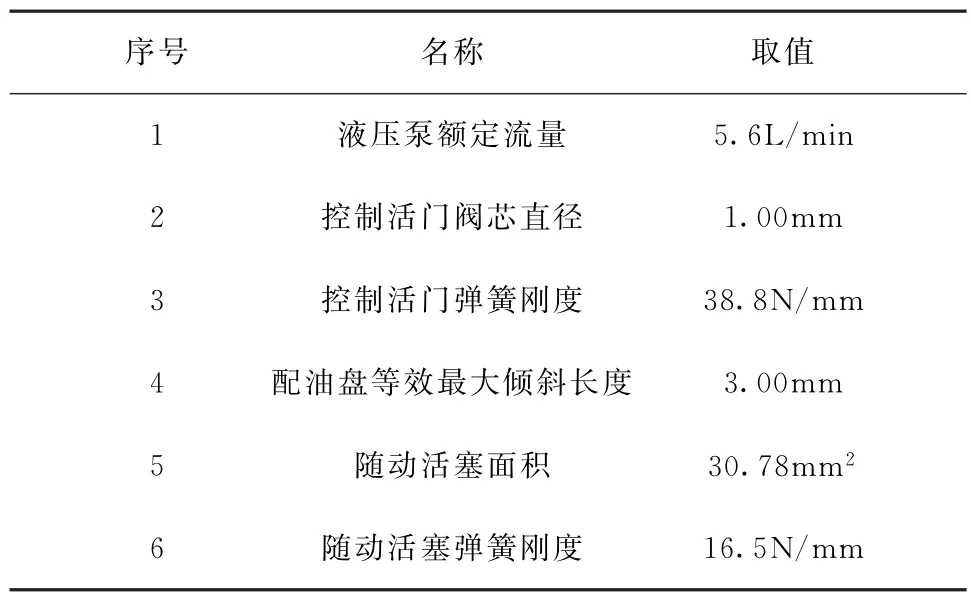

该型伺服机构配套恒压变量泵,由电动机驱动泵转子转动,从油箱吸入的油液输出高压油。液压泵输出流量与斜盘倾角成正比。液压泵的控制活塞控制进入随动活塞高压腔的油液,并推动随动活塞控制斜盘倾角。当系统压力达到额定压力时,随动活塞运动至最大工作行程、斜盘倾角为0,液压泵无流量输出。液压泵调压机构说明图如图3所示。伺服机构的工作压力由液压泵控制活塞调定,其力平衡方程为

式中:Pb为泵的出口压力,MPa;A1为活门阀芯的面积,mm2;K1为弹簧刚度,N/mm;x为弹簧预压缩量,mm;f1为摩擦阻力,N。

1.2 压力脉动机理分析

综合该型液压伺服机构各项监测参数,定位该问题系液压泵在额定工作状态下 (小流量输出)压力调节机构调节能力下降导致。

图3 液压泵调压机构说明图Fig.3 Illustration of pressure regulating mechanism of hydraulic pump

液压泵压力稳定性、响应特性等主要特性由控制活门和随动活塞两部分决定[3-5]。控制活门是压力敏感元件,其阀芯的灵敏度主要决定了泵输出压力的平稳性。泵出口压力变化量ΔP>f1/A1阀芯移动。由于零件加工的个体差异、装配过程控制、系统多余物等因素,控制活门的灵敏度是不同的,摩擦阻力f1也不是常量 (即压力反馈回路响应特性存在差异),可能导致泵的输出压力小幅脉动。

从液压泵调压机理分析可知,随动活塞为执行元件,执行元件的不灵敏同样会引起系统输出压力的脉动。随动活塞相等于一个柱塞缸,若随动活塞和套筒之间存在异常摩擦/卡滞,随动活塞运动不灵敏,也可能表现为系统压力调节过程中的小幅脉动。

2 仿真分析

2.1 曲线分析

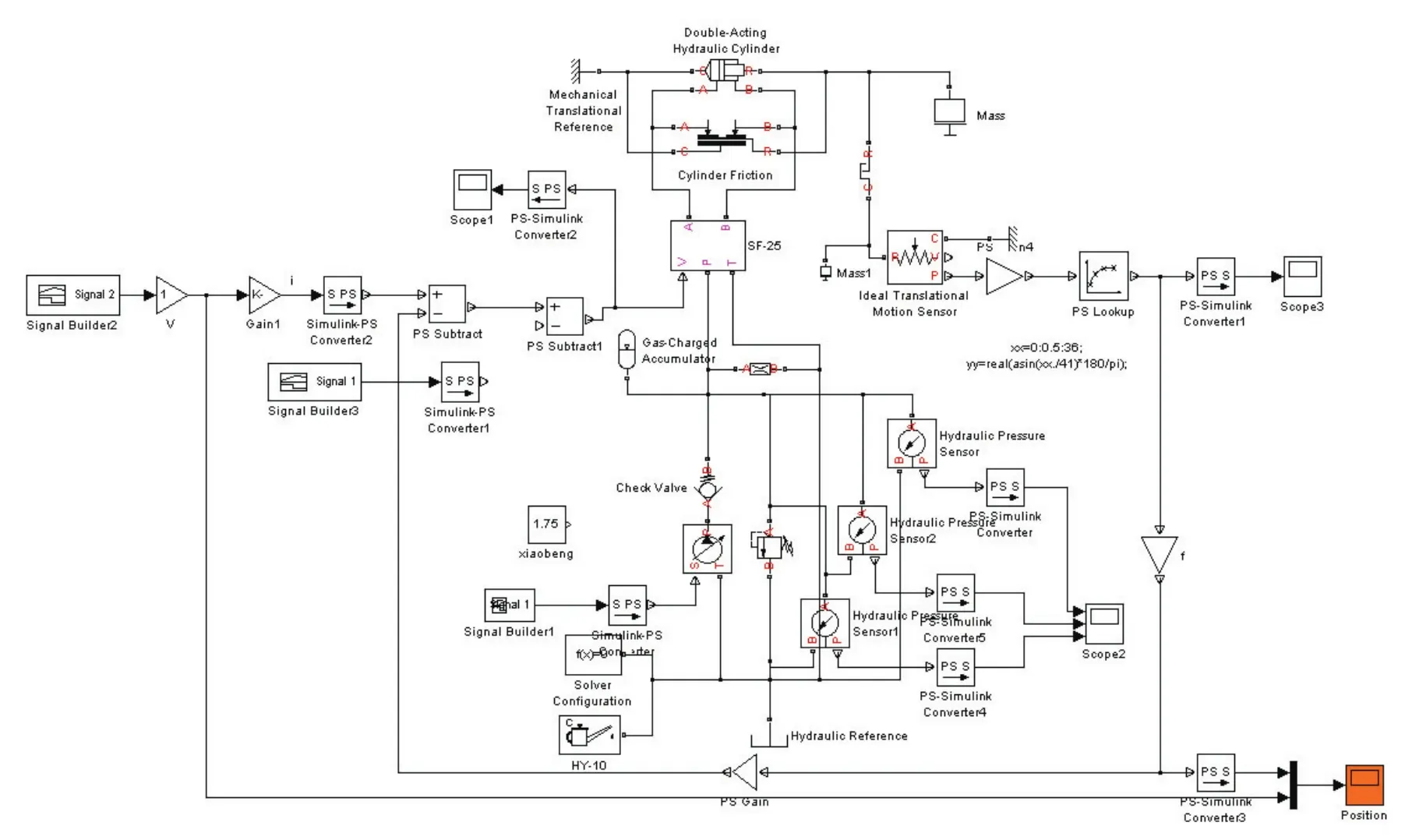

为进一步分析液压泵调压机构响应特性对输出压力脉动的影响,对变量泵进行建模仿真。将变量调节机构的不灵敏简化为控制活门阀芯和阀套之间,以及随动活塞和套筒之间存在的摩擦力,分析不同摩擦力对压力脉动的影响。

运用Matlab/Simulink对各组件及伺服机构进行建模。伺服机构仿真模型 (图4)主要由伺服阀部分、能源部分、辅助部分、液压油部分、作动器部分、电位计部分、控制程序部分组成。模型采用纯物理模型建模,有效避免了传统建模过程中因推导传递函数导致的模型阶数较高而过度简化的问题和非线性环节线性化的问题。模型对每个零部件进行参数设置,将各个零部件组合起来构成复杂的装配体,进行系统仿真计算。主要仿真参数如表1所示。

表1 主要仿真参数Tab.1 Main simulation parameters

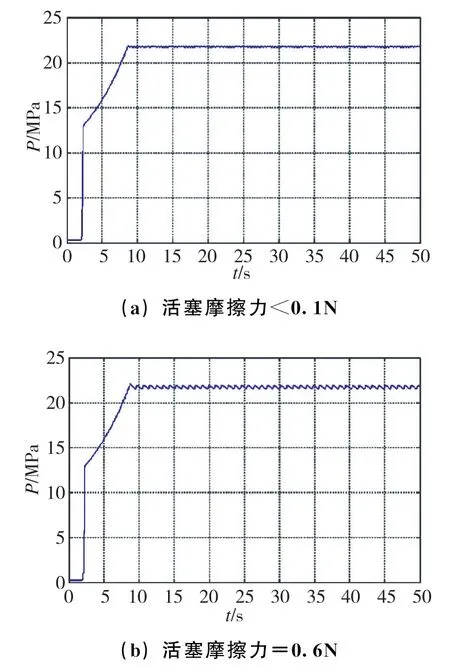

伺服机构在零位状态 (即泵输出流量很小时)时,设控制活门阀芯阀套摩擦力很小 (小于0.1N),仿真结果如图5(a)所示。建压完成后系统压力脉动很小,基本无法检测,可以忽略不计。考虑控制活门阀芯阀套配合,设摩擦力为0.6N进行仿真,摩擦力约占活门推动力6.2N的10%,仿真结果如图5(b)所示。仿真出现了较为明显的压力曲线脉动现象,系统压力仿真曲线压力脉动幅值约为0.5MPa,频率约为1.2Hz。

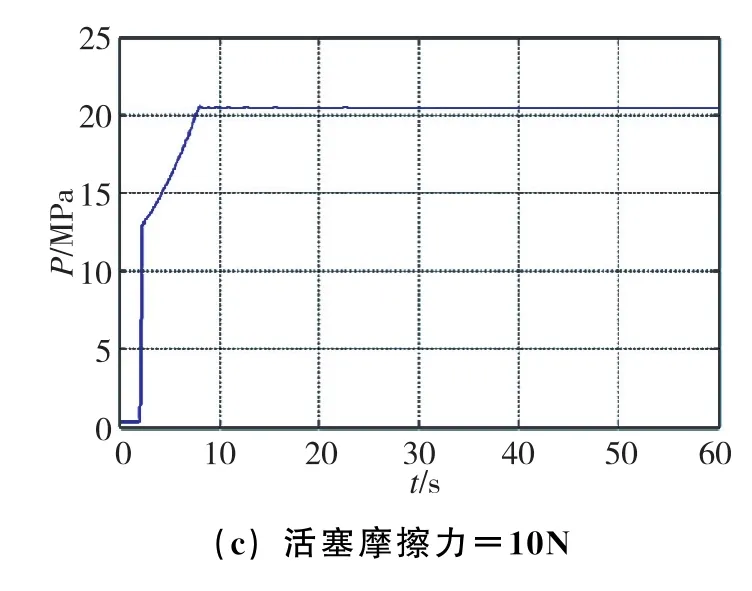

在随动活塞摩擦力对压力脉动影响方面,设置随动活塞摩擦力较大 (10N),仿真结果如图5(c)所示。伺服机构压力曲线在稳定工作段本身无明显脉动现象。

图4 伺服机构仿真模型Fig.4 Simulation model of servomechanism

由仿真结果可知,控制活门阀芯和阀套之间摩擦力增大,系统压力脉动现象明显,脉动幅值相应增大。随动活塞摩擦力对伺服机构稳定段的压力曲线无明显影响。

图5 伺服机构压力脉动仿真曲线Fig.5 Simulation curves of servo pressure pulsation

2.2 压力脉动影响

针对压力脉动现象对伺服机构的影响,主要分析压力脉动对核心控制元件——伺服阀的影响,主要涉及伺服阀零位稳定性、流量输出稳定性等方面。

1)理论分析

以本文涉及的串联有恒定节流孔的喷嘴-挡板元件作为滑阀不动时来研究,此时通过喷嘴的流量就是该种形式液压放大器的泄漏量,可等效为图6所示的液压放大器等效桥路图。

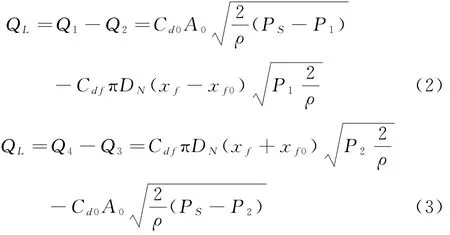

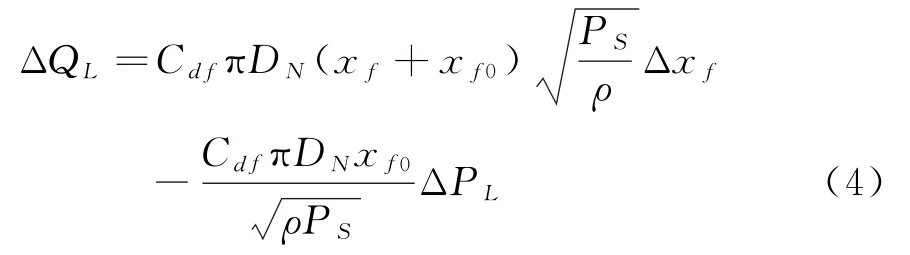

由流量连续性方程可知:

图6 液压放大器等效桥路图Fig.6 Equivalent bridge diagram of hydraulic amplifier

将以上两等式在零位附近线性化并对xf求导,可以得到伺服阀在零位附近的线性化方程为

式中,PS、PR、P1、P2分别为供油压力、回油腔压力、1端控制单位腔压力、2端控制腔压力 (单位:MPa);QL为单边零位流量 (单位:L/min);Q1、Q2、Q3、Q4分别为通过恒定节流孔1、2及喷嘴挡板可变节流器3、4的流量 (单位:L/min);Cd0、Cdf分别为流量系数;A0为节流孔面积 (单位:mm2);ρ为密度 (单位:g/mm3);DN为喷嘴孔直径 (单位:mm);xf0、xf分别为中位时喷挡距离、实际喷挡距离 (单位:mm);ΔQL为差动流量(单位:L/min);Δxf为喷挡位移 (单位:mm);ΔPL为主阀芯两端压差 (单位:MPa)。

即当伺服阀在零信号时,Δxf=0,此外,ΔPL=ΔP1-ΔP2;对于双喷嘴挡板阀,由于结构对称使得去负载的压力ΔP1与ΔP2相等,则ΔPL=0。由此可知伺服阀在零信号时,当供油压力变化时,ΔQL=0,即供油压力波动不会对伺服阀的流量输出产生影响。

2)仿真分析

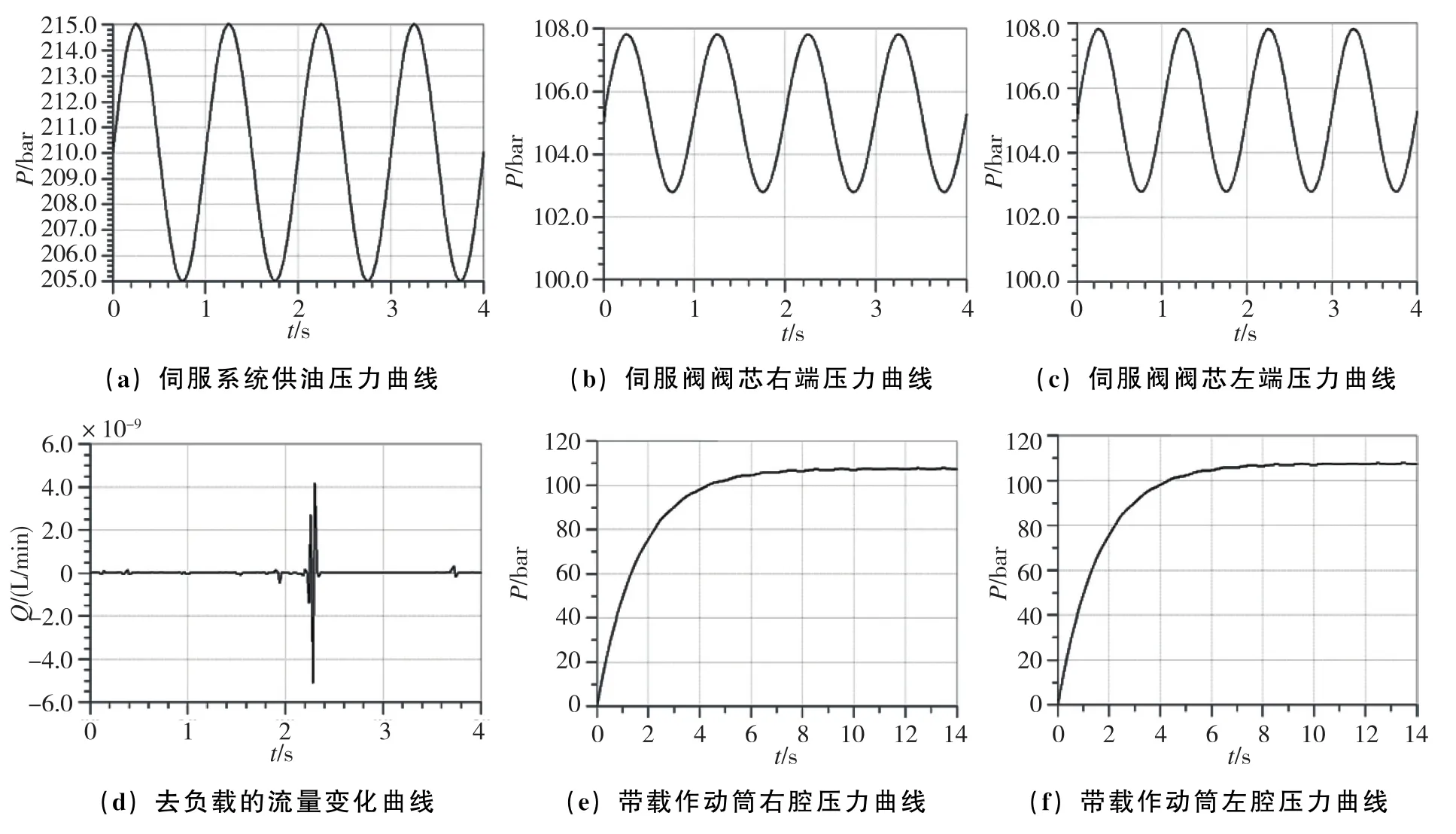

仿真模型的系统压力根据实际的压力脉动情况进行设定,仿真结果如图7所示。可以看出在零位状态下系统压力有压力脉动时,阀芯左右两端压力相等,去负载的流量曲线几乎无影响;在带载状态下作动筒两端压力相等,不影响活塞杆运动。

图7 伺服阀零位时压力变化曲线Fig.7 Pressure variation curve of servo valve zero position

在压力脉动对伺服阀流量输出稳定性的影响方面,设置仿真模型的伺服阀线圈通入额定幅值与频率的电流信号,系统压力根据实际压力脉动情况进行设定。压力脉动时,伺服阀阀芯处于一个动平衡状态,总是克服压力脉动带来的影响,仅有小幅值压力脉动,且对输出流量影响很小。

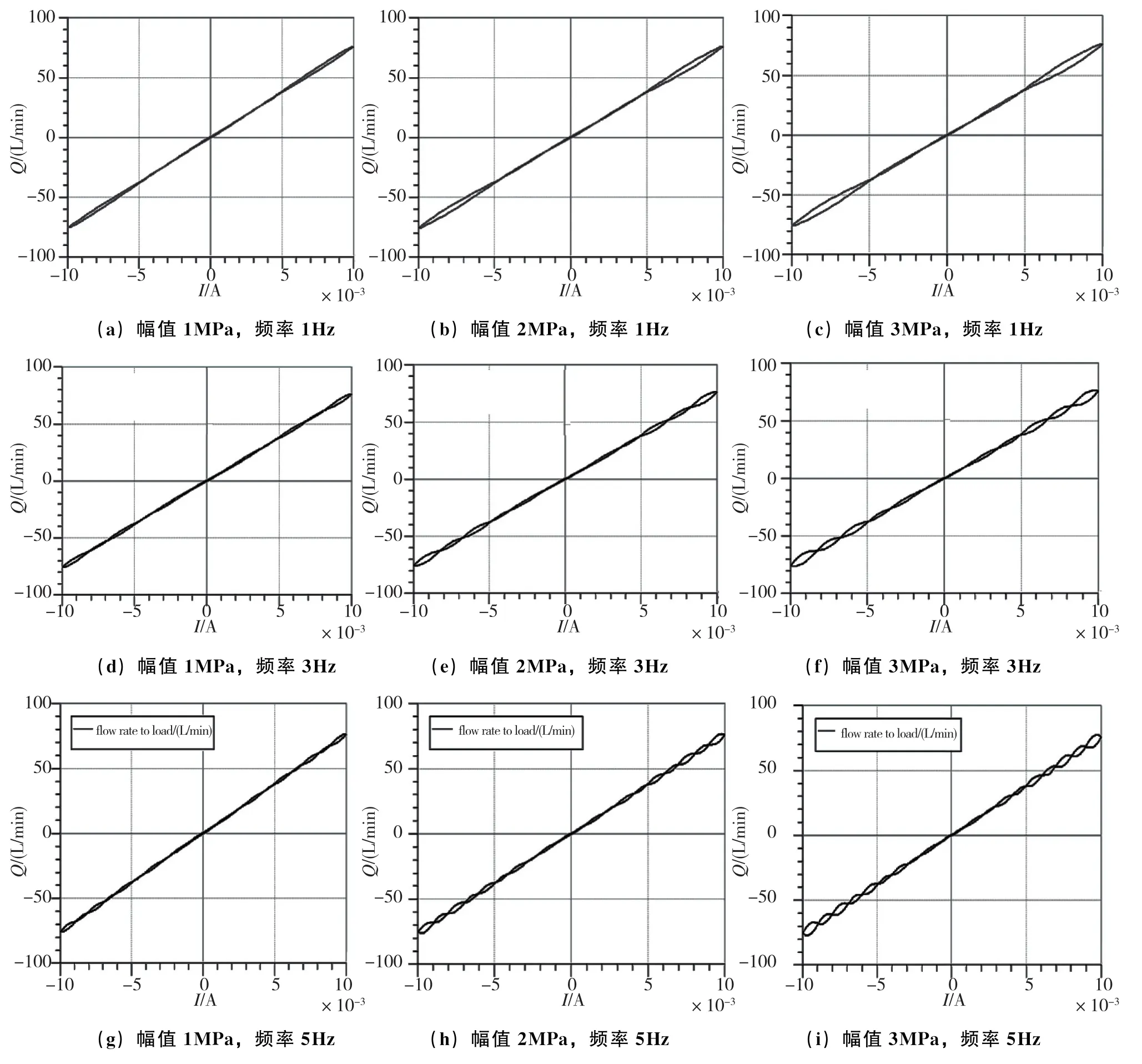

为进一步研究系统压力脉动对伺服阀的影响,设置不同压力脉动状态,分析伺服阀输出流量曲线变化规律,仿真结果如图8所示。系统压力低频小幅脉动 (P<2MPa,f<5Hz)对伺服阀输出流量影响较小。系统压力脉动幅值ΔP>2MPa后,频率越大,伺服阀输出流量脉动现象越明显;频率一定时,幅值越大,伺服阀输出流量脉动也越明显。

图8 不同压力脉动时伺服阀输出流量曲线Fig.8 Output curve of servo valve under different pressure fluctuation

3 试验验证

使用测试试验台对伺服机构配套液压泵进行压力流量特性测试。当负载压力值小于额定压力时,能较快地达到全流量输出,响应速度较快。负载到达额定压力时,输出流量明显降低,响应速度变慢,超调明显。压力调节机构的调节能力在小流量输出时变弱。负载压力持续增大,液压泵很难实现稳定输出,输出流量开始出现大幅值脉动。

分解液压泵变量调节机构,手工拉拔可明显感受到控制活门阀芯在阀套内不能顺畅滑动,控制活门表面有明显拉伤,对应的活塞套筒表面有局部磨损。

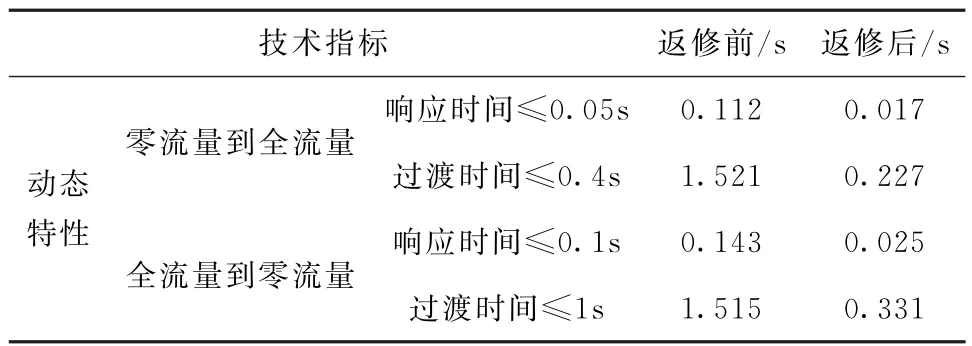

为验证液压泵稳定响应时间超长是由于变量调节机构调节不稳定所致,更换一组控制活门,对比更换前后稳定响应时间的变化情况,并进行伺服机构性能测试验证。返修前后液压泵的动态指标对比如表2所示。

表2 液压泵返修前后动态指标对比Tab.2 Dynamic data comparison of hydraulic pump before and after

由试验结果可知,随着泵的动态响应指标不断优化,泵的响应灵敏性得到有效提高,伺服机构系统试验过程中的压力脉动现象消失。

4 结 论

本文从系统机理、仿真分析、试验验证等多个角度,对液压伺服机构工作压力脉动现象进行了分析和研究,可以得到以下结论:

1)该型伺服机构压力脉动现象系恒压变量泵调压机构控制活塞的阀芯阀套配合质量下降导致,且随动活塞运动对稳定段压力脉动的影响相对较小,通过改善液压泵的动态响应能力可解决压力脉动现象。

2)伺服机构工作压力脉动幅值较大时,频率越大,伺服阀输出流量脉动现象越明显;工作压力脉动频率一定时,幅值越大,伺服阀输出流量脉动也越明显。低频小幅值压力脉动现象不影响伺服机构正常工作。

本文的研究为后续液压伺服机构工作压力脉动相关问题的分析提供了一定参考。