喷嘴挡板式三通气动阀控缸特性分析*

2018-04-18訚耀保原佳阳郭生荣

訚耀保,李 磊,原佳阳,郭生荣

(1.同济大学 机械与能源工程学院·上海·200092;2.南京机电液压工程研究中心航空机电系统综合航空科技重点实验室·南京·210061)

0 前 言

气体控制阀引入电信号,通过控制电信号的大小来控制高压气体的流动状态[1]。W.E.Seidel将通道出口的气体压力反馈到执行机构,保证压力稳定以提高机构响应速度[2];P.C.Mouton利用弹性固定件实现控制阀的快速开启[3];J.Wiggins提出了双执行器控制阀结构,用以解决极端条件引起的问题[4]。气体控制阀的应用越来越广泛。航空发动机起动系统多采用气体控制阀进行发动机的第一次起动。国内对于发动机快速起动问题进行了研究:如在发动机起动供气管路系统匹配条件下,起动机进口最小压强要求下的起动包线[5];空气涡轮起动系统建模与起动系统匹配[6];基于AMESim软件的空气涡轮起动机ATS调压装置建模[7];动态前馈补偿控制器缩短发动机系统的起动时间[8];气体控制阀的余度设计[9]。

在国内外文献中,气体控制阀通过控制减压阀出口压力调节流量大小。本文以某企业自主研发的喷嘴挡板式三通气动控制阀为例,分析三通气动阀控缸差动系统数学模型,结合单喷嘴挡板阀和作动筒原理,通过控制阀的输入电流控制流量大小,研究结构参数对三通气动阀控缸响应速度的影响规律。

1 三通气动阀控缸模型

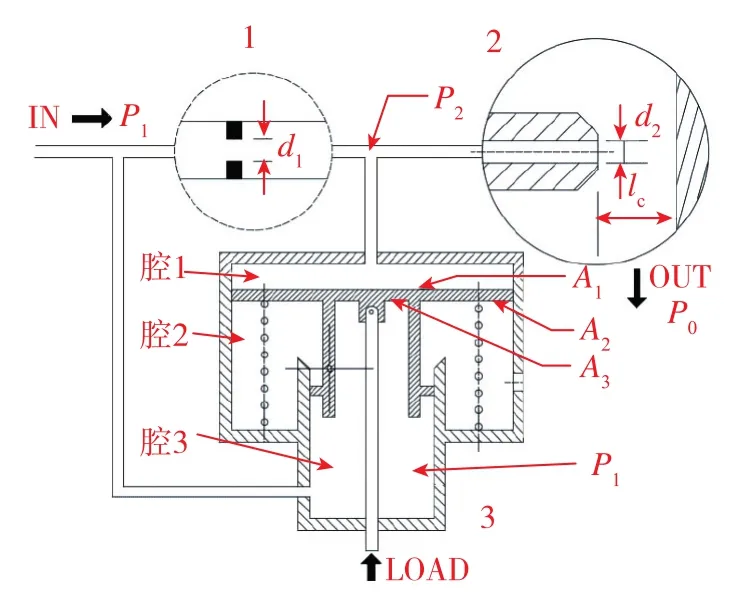

图1所示为某气体控制阀回路简图。当电磁阀不通电时,电磁阀内部的球阀隔断通道,蝶阀保持闭合状态。当电磁阀通电时,三通气动阀控缸处于工作状态,经减压阀调压后的气体流经电磁阀通道进入阀控缸推动活塞移动;阀控缸的内部压力可以通过流经单喷嘴挡板的控制电流来调节;活塞的位移通过连杆机构转换为蝶阀的开度,即通过执行阀控缸的控制电流来调整蝶阀开度。本文通过三通气动阀控不对称气缸,将单喷嘴挡板阀和不对称气缸 (作动筒)有效结合,研究阀控缸的结构参数对其响应速度的影响规律。

图1 气体控制阀工作原理简图Fig.1 Operation principle of air control valve

如图2所示,三通气动阀控缸差动系统由单喷嘴挡板阀和不对称缸即作动筒组成,用于控制作动筒的输出位移。图2中,1为单喷嘴挡板阀的固定节流孔,2为单喷嘴挡板阀的部分扩大示意图,3为不对称缸即作动筒。作动筒的腔1为控制腔,腔1的压力通过单喷嘴挡板阀来控制;腔2为弹簧腔,与大气相连通;腔3为作动筒的小腔,与供气腔相连通。假设入口压力为恒定值,各节流口采用平均温度且为绝热过程。

固定节流孔1处的流量Q1为

图2 三通气动阀控缸差动系统原理简图Fig.2 Sketch of differential system of three-way pneumatic valve control cylinder

式中,C1为节流孔节流系数;P1为节流孔入口压力,Pa;P2为控制腔压力,Pa;d1为节流孔的直径,m;T为节流孔入口温度,K;R为气体常数,J/(K·mol);k为气体绝热指数。

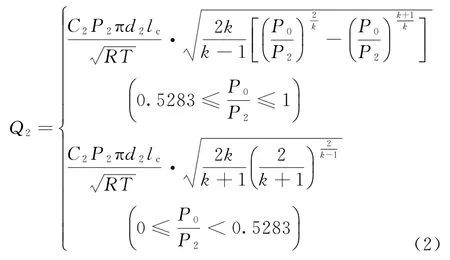

喷嘴挡板处的出口流量Q2为

式中,C2为喷嘴挡板处的节流系数;d2为喷嘴直径,m;lc为喷嘴与挡板间的距离,m;P0为大气环境压力,Pa。

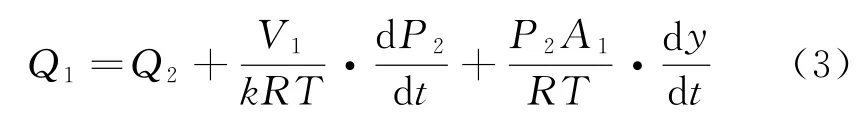

作动筒容腔1内气体的连续性方程为

式中,V1为作动筒腔1容积,m3;A1为活塞与作动筒腔1接触的有效面积,m2;y为作动筒输出位移,m。

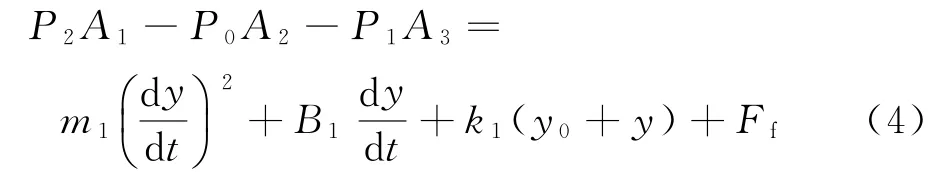

作动筒活塞的受力平衡方程为

式中,B1为作动筒活塞的等效阻尼,N· (m/s);m1为作动筒活塞质量,kg;k1为作动筒活塞的等效弹簧刚度,N/m;y0为作动筒活塞弹簧的等效预压缩量,m;A2为活塞与作动筒腔2接触的有效面积,m2;Ff为活塞的滑动摩擦力,N;A3为活塞与作动筒腔3接触的有效面积,m2。

2 静态特性和动态特性分析

三通气动阀控缸差动系统性能包括静态特性和动态特性。静态特性指稳态工作时,单喷嘴挡板阀的输入控制电流i(m A)和气缸输出位移y(m)之间的函数关系。动态特性指三通气动阀控缸的气缸活塞从起始位置运动到终点位置过程的时间响应。

单喷嘴挡板阀通过力矩马达控制喷嘴与挡板之间的距离,即可变节流孔的大小,从而控制固定节流孔与可变节流孔中间控制腔的压力值。单喷嘴挡板阀力矩马达的力矩平衡方程式为

式中,Kt为电磁力矩系数,V/(rad/s);Km为磁扭矩弹簧刚度,(N·m)/rad;θ为挡板转过的角度,rad;Ja为衔铁挡板反馈杆组件的转动惯量,kg·m2;Ba为衔铁挡板反馈杆组件的阻尼系数;Ka为弹簧管刚度,(N·m)/rad;AN为喷嘴孔面积,m2;r为弹簧管旋转中心到喷嘴中心线距离,m。

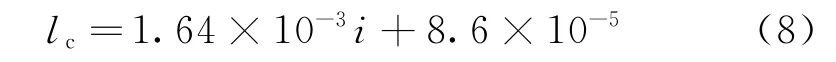

因为Ja和Ba项数值比较小,可以忽略不计;此外,P2项虽然是变量,但变化的量级较小,故将该项考虑为常数;式 (5)和式 (6)可简化为电流i(A)和挡板间隙lc(m)之间的线性关系,为

以某喷嘴挡板阀为例,控制电流i为100m A时,喷嘴挡板间隙lc为2.5×10-4m;控制电流i为0m A,间隙lc为8.6×10-5m。可得控制电流i(A)和喷嘴挡板间隙lc(m)之间的线性关系为

阀控缸入口压力为198k Pa;节流孔直径为0.8mm,选择范围为0.8~1.2mm;喷嘴直径为0.61mm;作动筒腔1容积V1为46m L;活塞与作动筒腔1接触的有效面积A1为27.69 cm2。喷嘴挡板负载腔压力最大为193k Pa,大气环境压力为101k Pa,极端压力比为0.523,接近极限压力比0.5283,而节流孔前后的压力比大于该极限压力比0.523;故节流孔和喷嘴挡板处的流动为亚音速流动。

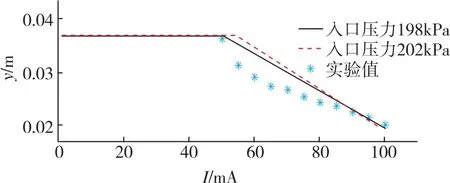

单喷嘴挡板压力特性是指负载腔堵死时的阀位移与负载压力之间的关系,即Q1=Q2,联立式(1)、式 (2)、式 (4)、式 (6)和式 (8),可得气体控制阀的静态特性曲线,即控制电流和作动筒位移的关系。如图3所示,控制电流的死区范围为0~50m A;控制电流为100m A时,活塞位移为0.037m。理论结果和实验结果基本一致。气源压力300k Pa,温度188℃,利用角位移传感器检测蝶阀的转动角度,转换为作动筒输出位移。实验时,蝶阀作用在作动筒上的负载力不恒定,导致蝶阀开启力矩大于设定值,理论值略高于实验值。

图3 三通气动阀控缸静态特性理论结果与实验结果Fig.3 Theoretical results and experimental results of static characteristics of three-way pneumatic valve control cylinder

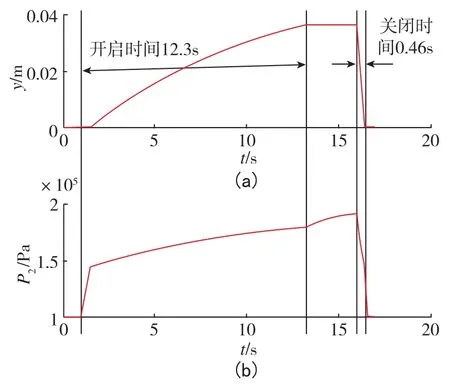

图4所示为三通气动阀控缸位移和压力的理论响应时间特性。图4(a)所示为活塞的位移-时间的响应特性,由图可知三通气动阀控缸的响应时间为12.3s。图4(b)所示为三通气动阀控缸压力-时间响应特性,控制阀的填充管道和作动筒腔1的时间为0.5s,响应时间大部分消耗在活塞移动过程中,即高压气体的填充速率不能满足活塞的移动速度。

图4 作动筒位移和压力的时间响应特性Fig.4 Displacement and pressure response characteristics with time of actuator cylinder

3 动态特性改进措施

为提高三通气动阀控缸差动系统的动态特性,可从增大气体填充速率和减小气体需求两方面进行改进,具体措施包括:增大固定节流孔直径、提高供气压力、减小作动筒腔1容积和减小活塞有效面积。

3.1 固定节流孔直径对阀控缸动态特性的影响

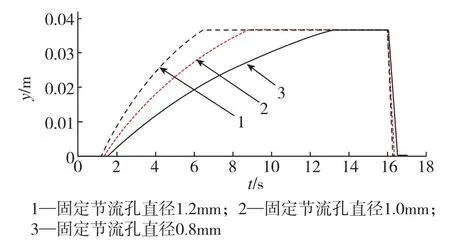

由式 (1)可知,流量Q1与固定节流孔直径d1的平方成正比,增大节流孔直径d1可以在很大程度上增大空气填充速率;由阀控缸静态特性可知,保证阀控缸的静态特性不发生改变,需保证的值为定值。图5所示为节流孔直径d1分别为0.8mm、1.0mm和1.2mm时的静态特性,相应的喷嘴直径分别为0.61mm、0.95mm和1.37mm。

图5 不同节流孔直径下三通气动阀控缸的静态特性Fig.5 Static characteristics of three-way pneumatic valve control cylinder under different orifice diameters

图6所示为上述条件下,静态特性基本不变时的阀控缸位移响应特性。响应时间分别为12.3s、7.9s和5.5s,增大节流孔的直径,响应时间由12.3s缩短到5.5s。可见,增大固定节流孔直径可以有效地缩短阀控缸的响应时间。

图6 不同固定节流孔直径下作动筒位移响应特性Fig.6 Displacement response characteristics of actuator cylinder under different fixed orifice diameters

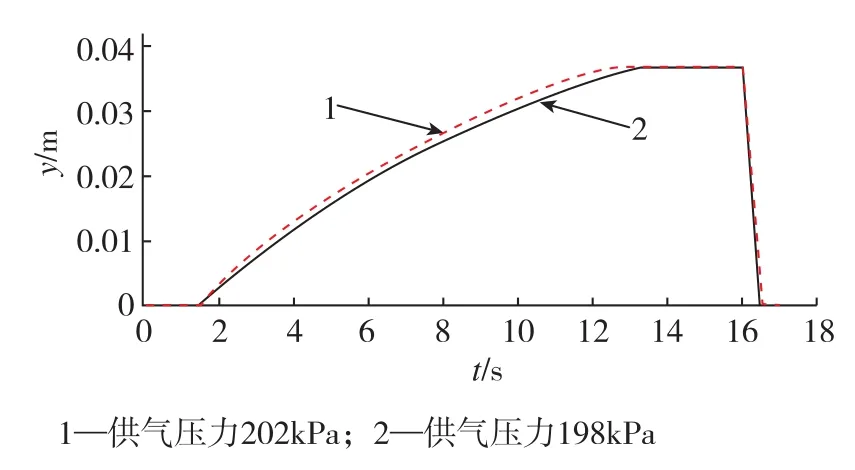

3.2 供气压力对阀控缸动态特性的影响

图7所示为供气压力值从198 k Pa增大至202k Pa时的静态特性。提高供气压力,增大了作动筒腔1的内部稳定压力,扩大了控制电流的死区范围。如图8所示,作动筒位移响应时间为11.3s,一定程度上缩短了阀控缸的响应时间。

图7 不同供气压力时三通气动阀控缸静态特性Fig.7 Static characteristics of three-way pneumatic valve control cylinder under different bleed pressure

图8 不同供气压力下作动筒位移响应特性Fig.8 Displacement response characteristics of actuator cylinder under different bleed pressure

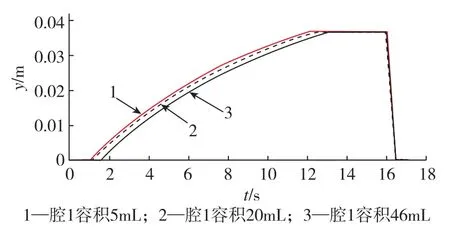

3.3 作动筒容积对阀控缸动态特性的影响

经过电磁阀的气体填充作动筒腔1,当压力到达一定值时,推动活塞移动。由连续性方程式(3)可知,腔1容积V1越大,需要的流量就越多,响应越慢。图9所示为不同作动筒腔1容积下作动筒位移响应特性。在腔1体积分别为5m L、20m L和46m L时,作动筒响应时间分别为11.2s、11.6s、12.3s。由图可得,减小容积V1, 可缩短作动筒活塞运动前空气的填充时间。

图9 不同作动筒腔1容积下作动筒位移响应特性Fig.9 Displacement response characteristics of actuator cylinder under different volumes of chamber.1

3.4 活塞有效面积对阀控缸动态特性的影响

由流量连续性方程式 (3)可知,减小活塞有效面积A1,可以提高阀控缸的响应时间。图10所示为不同活塞有效接触面积下三通气动阀控缸的动态特性。有效面积A1分别为27.69cm2、22.79cm2和18.22cm2时,响应时间分别为12.3s、9.2s和8.4s。可见,减小活塞有效面积可以在一定程度上提高阀控缸的响应速度。活塞有效面积越小,活塞移动时作动筒腔1新增容积越小,对空气的需求量也越小,阀控缸的响应速度越快。

图10 活塞不同有效面积下作动筒位移响应特性Fig.10 Displacement response characteristics of actuator cylinder under different active contact areas of piston and control chamber

4 结 论

1)建立了喷嘴挡板式三通气动阀控不对称缸的数学模型,分析了阀控缸启动过程的影响因素,得到了结构参数与气动参数对三通阀控缸差动系统静、动态特性的影响规律。

2)可以采取增大空气填充速率和减少空气需求两方面的措施,提高喷嘴挡板式三通气动阀控缸的响应速度,如采取增大喷嘴挡板式气动三通阀的固定节流孔直径、减小活塞有效面积、提高供气压力等措施。理论分析结果与实践结果一致。