复兴号样车研制项目裙板焊接工艺研究

2018-04-17杨仲林王陆钊徐艳丽马永志王静宇

杨仲林,王陆钊,徐艳丽,马永志,王静宇

(中车唐山机车车辆有限公司,河北唐山063035)

0 前言

“复兴号”动车组列车是由中国铁路总公司牵头组织研制,具有完全自主知识产权,达到世界先进水平的动车组列车。该列车采用铝合金车体。铝合金车体相对于碳钢车体的成型性差、耐腐蚀性差、质量大、寿命低和降噪效果不理想,以及不锈钢车体的工艺性差、焊接性差和车体密封性差等特点,铝合金车体的优势显著,更适用于高速列车车体的制造[1]。高速列车车体采用蜂巢状铝合金型材,既节省材料,降轻质量,又具有较高的强度[2]。此外,铝合金车体更具有耐腐蚀、抗高寒、外观平整度好和易于加工制造复杂、美观的曲面车体的优点[3]。复兴号”动车组列车研制项目是唐车公司重点项目之一,对公司的今后发展具有重要意义。车体是否具有合理的结构,车体的承载能力是否满足使用要求,关系到车辆的运营安全。

在“复兴号”动车组列车车体研制过程中发现,底架侧裙板封板焊缝在侧裙板单件焊接完成并检验合格后,在底架组成工序安装时发生开裂现象,严重影响行车安全[4]。虽然对开裂位置进行了修补焊接,但以上问题暴露出该焊缝的承载能力有限,其余位置仍存在严重的质量隐患。考虑到以上焊缝为外露焊缝,一旦在今后的运营过程中开裂将严重影响行车安全和公司的形象。因此本研究力图通过原因分析从源头上彻底解决该问题。

在车体减重要求日益强烈的情况下,车体设计过程中出现了大量的薄壁结构,给铝合金车体制造过程中传统采用的MIG焊接工艺带来了一定的挑战[5-6]。本研究问题的解决过程对车体焊接过程中类似的薄板焊接结构设计和焊接工艺制定也具有一定的指导意义。

1 现状分析

1.1 侧裙板结构

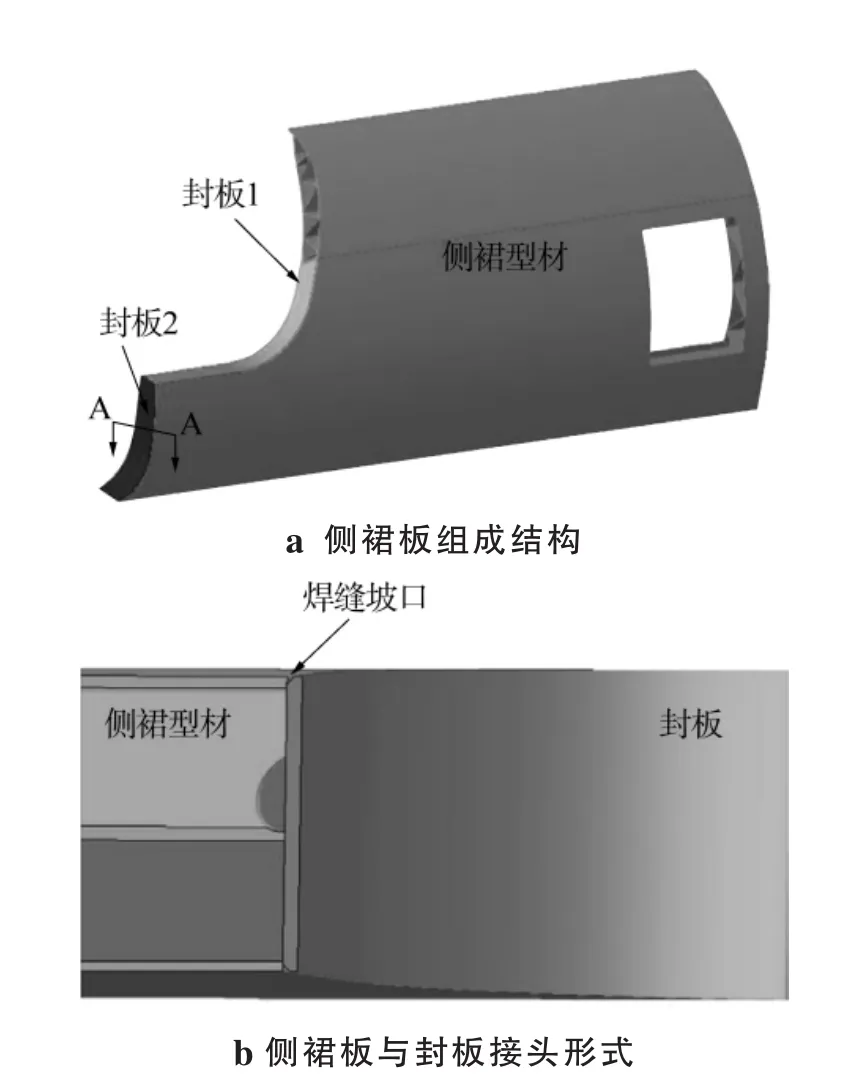

“复兴号”动车组样车研制项目侧裙板为铝合金车体大部件底架的组成部分,其结构如图1所示。侧裙板由裙板型材及两块封板组成(见图1a)。侧裙板型材为壁厚3 mm的中空蜂窝结构,封板则由壁厚4 mm的铝板折弯而成。封板安装在侧裙板的端部,起到封闭侧裙板型材型腔的作用,两者之间通过焊缝连接。图1b为图1a中A-A剖位置的剖视图,裙板型材和封板之间的接头类型是T型对接接头,坡口深度2 mm。设计图纸标注的焊缝为2HY。

图1 侧裙板结构及接头形式示意

1.2 焊接工艺

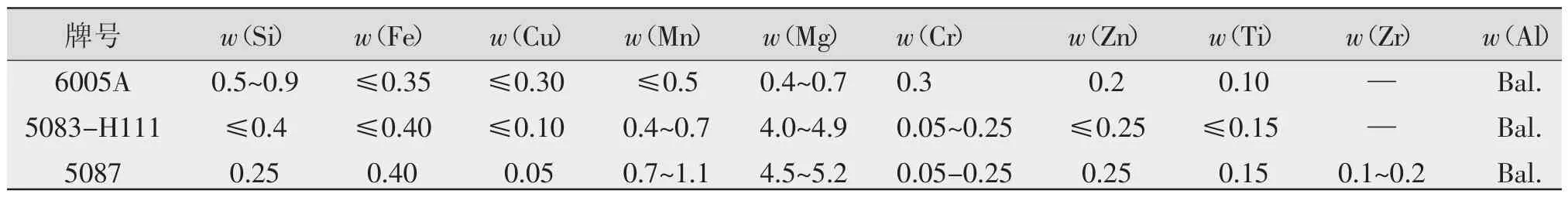

侧封板型材材质为符合TB/T 3260.1标准要求的6005A牌号的铝合金型材,封板为符合TB/T3260.1标准要求的5083-H111牌号的铝合金板材。焊材牌号ISO18273-S AL 5087,母材及焊丝的化学成分如表1所示。项目初期拟定采用MIG焊,单层单道工艺。焊接工艺参数见表2,采用福尼斯TPS 5000型焊机。

表1 母材及焊丝的化学成分 %

表2 焊接工艺参数

1.3 侧裙板焊缝裂纹发现的工序和位置

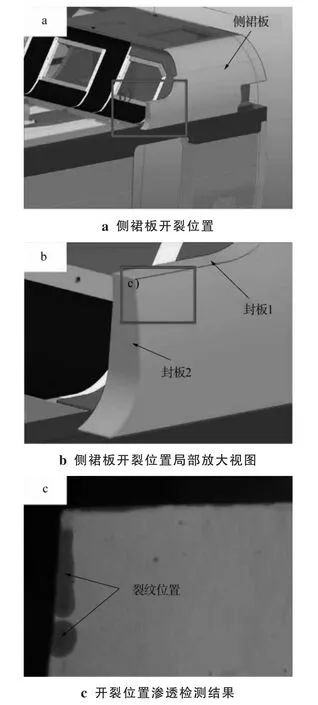

侧裙板型材与封板焊接完成后需要磨平2HY焊缝余高,再进行渗透检测,检测合格后方可放行。然而侧裙板在底架组成工序装配过程中发现侧裙板与封板的焊缝存在开裂现象,渗透检测结果呈线性显示。开裂位置及渗透检测结果如图2所示,侧裙板焊缝开裂位置为侧裙板型材与封板2之间的焊缝,主要发生在应力集中的拐角处。

2 原因分析

2.1 母材及焊材问题

侧裙板组成母材分别为TB/T 3260-1 6005AT6型材和TB/T 3260-1 5083-H111板材,是铝合金车体的常用材质,供应商提供了材质单和ISO 10204 3.1证书,公司相关部门也对母材进行了入厂审核和复验。焊接过程中采用的ISO18273-SAL 5087焊丝是铝合金车体制造时的常用焊丝,焊丝供应商提供了焊丝材质单、CE及DB证书,公司相关部门同样对焊丝入厂进行了复查和复验,且同批次焊丝在其他位置使用均未发现问题。因此该项原因被排除。

图2 侧裙板开裂位置示意及PT检测结果

2.2 焊接工艺

侧裙板组成2HY焊缝焊接工艺经过了工艺评定,手工焊焊工具有ISO9606-2焊工证书资质,且在生产前进行了验证焊工技能的工作试件考核,裙板焊缝焊接完成后焊缝通过了具备ISO 9712 VT2和PT2资质人员的外观和渗透检测,均未发现焊缝有裂纹存在。使得该项原因被排除。

2.3 设计结构问题

裙板型材与封板的接头形式为T型对接接头,焊缝熔深仅2 mm,为非完全熔透焊缝。且封板焊接完成后形成了密封结构,难以从焊缝的另一侧检查焊缝的背部成形情况。同时,在侧裙板中存在应力集中的直角结构,该位置的承载能力较差。因此侧裙板的结构问题是其在底架组装过程中开裂的主要原因。

2.4 侧裙板在底架组焊过程中的工艺问题

侧裙板在底架工序装配及焊接过程中需要对侧裙板进行敲击和压卡,同时裙板与底架焊接过程中产生焊接应力。因此侧裙板在底架组焊过程中的工艺问题是侧裙板组成开裂的诱因。

3 工艺方案与结果对比

3.1 工艺方案

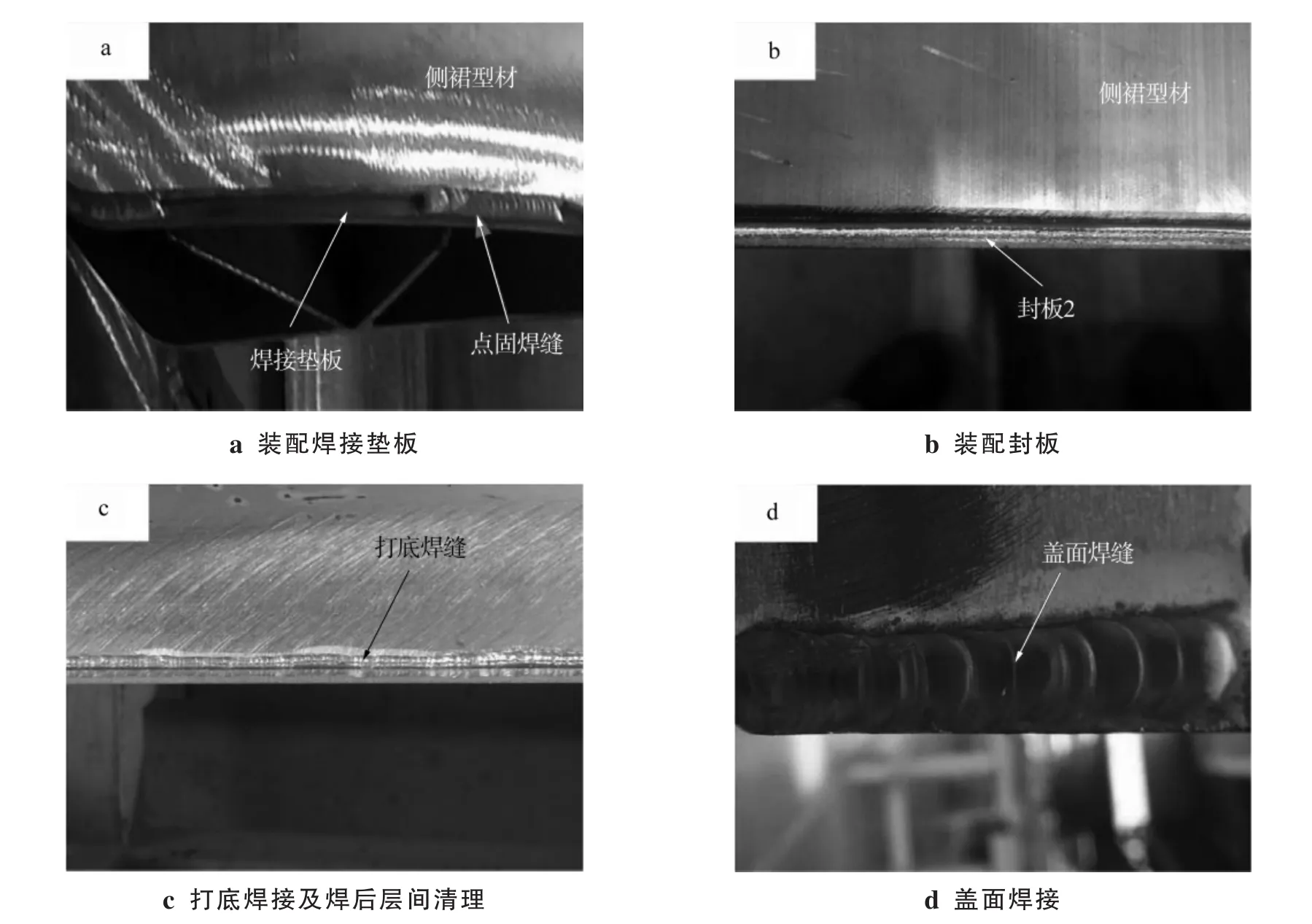

针对侧裙板开裂原因,提出了更改焊缝形式的解决措施。主要内容为在焊缝的型腔中装配焊接垫板,将侧裙板原2HY非全熔透焊缝改为全熔透焊缝形式为3HV。采用MIG多层多道焊技术保证焊缝完全焊透。工艺过程如图3所示。

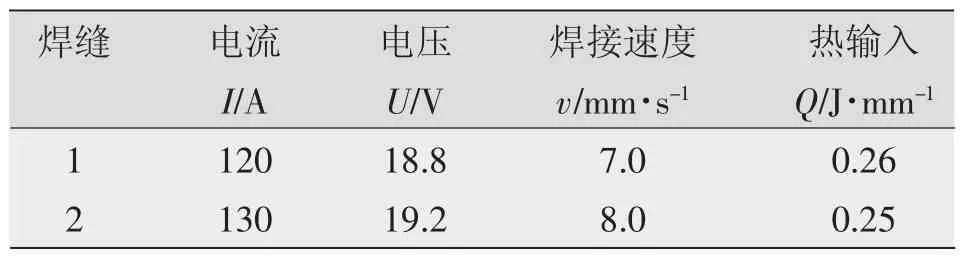

具体焊接工艺流程为:(1)在侧裙板型材内装配焊接垫板,保证焊缝熔透的情况下有较好的背部焊接质量。(2)装配封板并进行打底焊,保证焊缝熔透。(3)清理修磨打底焊缝,保证焊缝的层间质量。(4)盖面焊接。更改后的焊接工艺参数如表3所示。由于薄板焊接过程中容易产生过热甚至焊瘤现象,因此更改打底焊焊接电流为120A、盖面焊电流130A,这样使焊接过程更加容易把控,从而保证焊接质量。

表3 更改后焊接参数

同时规范侧裙板在底架工序的安装工艺,避免在侧裙板易开裂位置进行压卡和敲击。

3.2 结果分析和对比

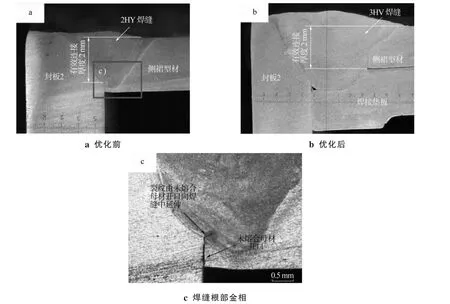

侧裙板封板焊缝焊接工艺优化前的焊缝简图如图4a所示,侧裙板封板焊缝为2HY焊缝,有效熔深2 mm;优化后如图4b所示,焊缝改为全熔透背部加垫板焊缝,有效熔深3 mm,即两种母材连接处的厚度由2 mm变成了3 mm,因此理论上焊缝的承载能力提升了50%。同时由于优化前焊缝为非完全熔透焊缝,在焊缝背面有未熔合的开口如图4c所示,该位置极可能成为焊缝的裂纹源,使裂纹从焊缝根部向焊缝内扩展。优化后,不仅熔深增加,同时焊接垫板可以保证焊缝的背部成形,避免了裂纹源的产生,增加了焊缝强度。本工艺优化方案在“复兴号”动车组样车研制项目中得到了验证,在后续7辆的 20余块侧裙板的装配过程中均未发生开裂现象。

图3 侧裙板封板焊接工艺流程

图4 侧裙板封板焊缝工艺优化前后示意

4 结论

(1)通过排查侧裙板组成在底架组焊工序装配过程中的开裂原因,确认了侧裙板组成开裂产生的主要原因是设计结构问题,侧裙板在底架组成工序装配过程中的不当操作为诱因。

(2)通过改变侧裙板焊缝形式和焊接工艺,使焊缝的承载能力和焊缝质量得到了提升,其中焊缝的承载能力理论上提升了50%。

(3)本工艺优化方案在“复兴号”动车组样车研制项目中得到了验证,在后续7辆的20余块侧裙板的装配过程中均未发生开裂现象。

(4)在铝合金薄板焊接结构中,焊缝的有效熔深不宜小于3 mm,应尽量采用全熔透焊缝,以保证焊缝的承载能力。

参考文献:

[1]员华,邹鹏.不锈钢车体与铝合金车体现状及发展[J].都市快轨交通,2008,21(3):89-91.

[2]刘岩.我国高速铁路客车轻量化车体最优结构研究[J].轻合金加工技术,2000,28(5):41-43.

[3]刘文斌.高速铁路客车铝合金车体制造工艺[J].车辆,2006(8):87-88.

[4]李会,郭继祥,何小波,等.铝合金MIG焊常见焊接缺陷分析及预防措施[J].电焊机,2013,43(4):72-76.

[5]陈永红.高速列车铝合金车体侧墙残余应力与变形数值模拟[D].四川:西南交通大学,2012.

[6]王元良,陈辉.高速列车铝合金焊接的发展趋势[J].电焊机,2010,40(10):9-16.