不锈钢薄板激光叠焊接头应力分布特征的数值分析

2018-04-17王洪潇王春生何广忠高文文

王洪潇,王春生,何广忠,高文文

(中车长春轨道客车股份有限公司,吉林长春130062)

0 前言

不锈钢轨道客车具有车体质量轻、防腐性能好、制造工艺简单等优点,开发快速和轻量化不锈钢轨道客车已成为工业发达国家在轨道交通行业中的重要发展战略。自20世纪90年代以来,我国开始开发全不锈钢轨道客车车辆,焊接方法一直采用电阻点焊。与电弧焊相比,电阻点焊明显减小了车体结构的焊接变形,但因焊点分布密度高,也时常发生外板局部变形,而且在非涂装的不锈钢侧墙板上的点焊压痕降低了车体的外观化水平。此外,电阻点焊车体也存在结构密封性差等问题。为此提出采用激光叠焊取代电阻点焊[1]。采用激光叠焊焊接的不锈钢车体侧墙结构,墙板外表面无焊接痕迹,且具有变形小、平面度好、密封性好、生产效率高等优势[2],实现将不锈钢车体应用到高速轨道车辆制造中。

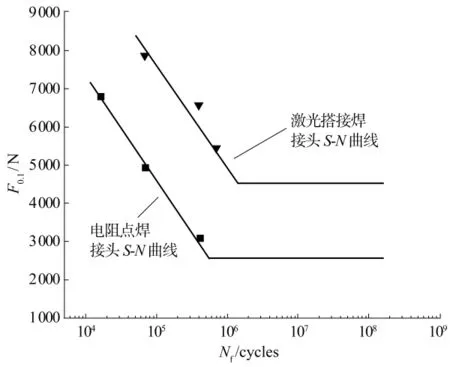

在不锈钢车体侧墙与骨架之间采用激光搭接焊代替传统的电阻点焊,其连接强度尤其是疲劳强度明显改善。前期疲劳试验研究结果表明,激光叠焊接头在寿命为1×107时的疲劳强度比电阻点焊接头的疲劳强度提高76%。从力学角度来说,激光叠焊接头疲劳强度的提高与接头的应力集中程度有关,应力集中最终成为诱发裂纹的根源[3]。但对于不锈钢车体侧墙板SUS301L-DLT与骨架压型板SUS301L-HT之间的电阻点焊和激光叠焊接头的应力分布特征及应力集中程度目前尚未相关报导。本研究利用ABAQUS有限元分析软件,对激光叠焊和电阻点焊条件下的不锈钢薄板构件的应力分布进行数值分析,计算应力集中系数,为推进激光焊代替电阻点焊焊接不锈钢车体侧墙提供依据[4]。

1 有限元计算模型

1.1 模型建立及网格划分

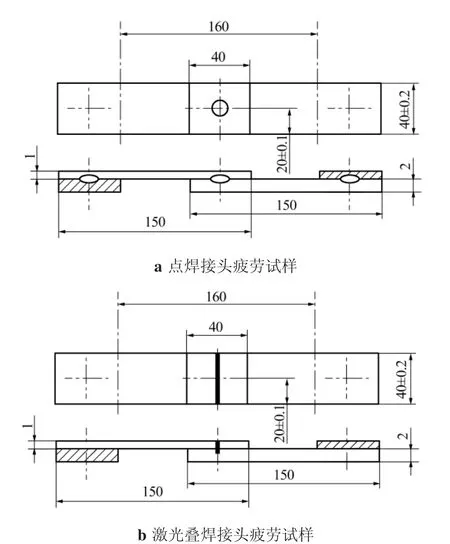

目前没有激光叠焊接头疲劳试验的相关标准,参照《点焊接头剪切拉伸疲劳试验方法》的规定建立物理模型[5],如图1所示。为了防止不等厚板焊接试样在疲劳试验过程中产生偏心,在上、下板均焊上垫板,以保证焊接接头受力均匀。

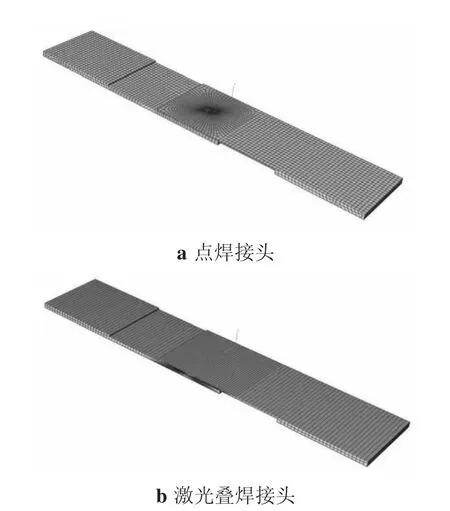

为保证两种焊接方法的可比较性,带状的激光焊缝面积应与圆形的电阻点焊面积相同。建立有限元模型如图2所示,焊缝及其附近的网格划分较细,网格尺寸较小,同时为减少计算成本,在距离焊缝较远处,网格尺寸逐渐变大。焊缝附近区域单元尺寸为0.2 mm×0.2 mm×1.0 mm,激光搭接焊接头计算单元为10 690,节点数为19 624,电阻点焊接头计算单元为13 128,节点数为19 574。模型为3D实体模型,单元类型为C3D8。

1.2 边界条件和外载处理

为简化计算,选用均匀分布的拉伸载荷作为外加载荷进行数值计算。由于薄板叠焊缝及附近区域主要受剪切力作用,故忽略焊缝整体,认为两薄板之间以面接触相互连接,且连接处强度与母材相当。边界条件为加在侧墙板端面上施加6个自由度为0的全约束,骨架板面上加一面均布载荷进行拉伸,单位为MPa。用屈服强度来选取载荷,即所加载荷使得构件完成计算时出现的最大Mises应力不超过材料的屈服强度,否则认为该处材料开始发生塑性变形,处于失效状态。

为了解裂纹起源与扩展的形式,本研究在不同外加载荷下分别进行了计算。激光搭接焊分别计算了外加面应力从10 MPa增加到200 MPa的应力分布,每隔10 MPa计算一次;电阻点焊分别计算了外加面应力从5~50 MPa的应力分布,每隔5 MPa计算一次。

图1 几何模型

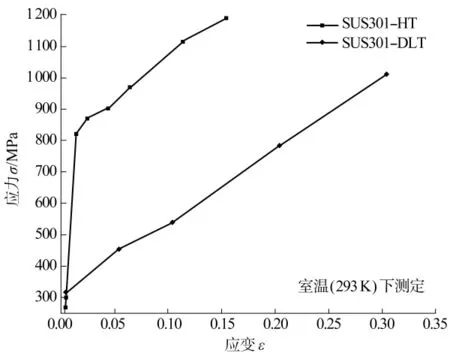

1.3 材料物理性能参数

冷轧SUS301L奥氏体不锈钢的基本参数根据其轧制程度的不同而存在差异,试验用材料的物理属性如表1所示。考虑熔核、热影响区和母材的材料差异,模拟过程依附于试验中测得的应力-应变关系曲线来控制材料的应力应变特性,如图3所示。

2 计算结果及分析

2.1 应力分布特征

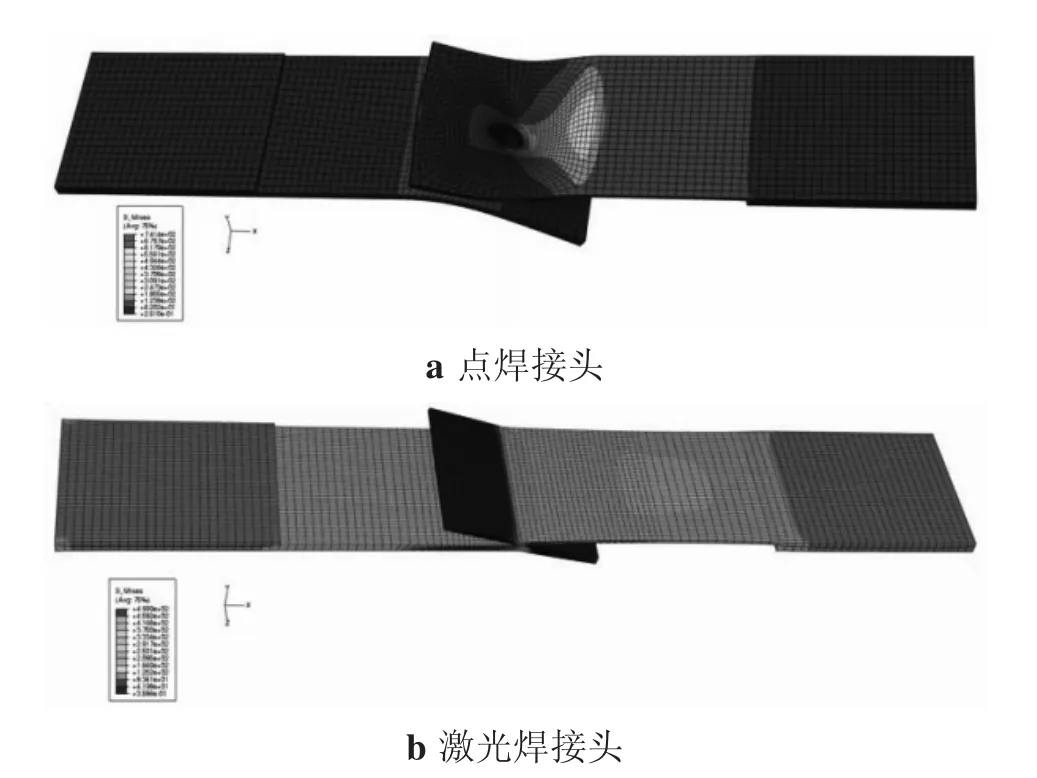

激光搭接焊与电阻点焊接头的应力分布云图如图4所示。焊缝接合面尖角边缘处易出现较大的应力集中。

根据Mises屈服准则,等效应力率先达到屈服强度的位置将出现屈服现象,裂纹的扩展路径与应力分布和应力集中状况有着必然的联系。

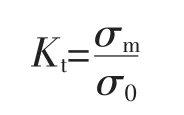

由试验结果可知,两种焊接方法焊缝边缘热影响区位置是裂纹源产生的位置,该处应力集中最大。电阻点焊于骨架板上焊点热影响区处率先出现屈服,而激光搭接焊则是在侧墙板边缘热影响区处率先出现屈服。在此选择模型上通过热影响区最大应力处且与焊缝平行方向为路径提取应力值,并将其定义为横向应力。计算结果表明:电阻点焊模型在外加面均布应力为30 MPa时发生屈服,激光搭接焊模型在外加面均布应力为110 MPa时发生屈服。此处选择8个应力水平下的应力分布情况进行比较,为了更好地反应应力集中情况,电阻点焊弹性阶段取5个应力水平,塑性阶段取3个应力水平,得到图5中的曲线分布;激光搭接焊弹性阶段选取4个应力水平,塑性阶段取4个应力水平,得到图6中的曲线分布。

由此可见,应力峰值位置正是试件的破坏位置,即产生最大应力的位置,计算所得应力随着外加载荷的增大而增大。对于具有较好连续性的激光焊来说,横向应力分布曲线较电阻点焊的明显平滑很多,在实际生产中能够更好地防止焊缝薄弱处受力的不均匀性,从而更好地防止因低应力疲劳等原因造成的破坏。选择模型轴向方向路径提取应力,定义其为纵向应力。试验分析中为保证安全性,两种焊接方法均选择通过最大应力处的路径提取应力,此处所选外载水平与提取横向应力时相同。为保证可对比性,两种焊接方法均选择侧墙板一侧提取应力。

由图6可知,随着外加拉伸载荷的不断增大,焊缝处的应力分布状态基本保持不变,数值随之逐渐增大,应力峰值均出现在焊缝附近热影响区处;若要求保证研究对象不发生屈服,则电阻点焊能够承受的外加面均布应力为30 MPa,激光搭接焊可承受的外加面均布应力为110MPa,远高于电阻点焊。

图2 有限元计算模型

表1 SUS301L钢的其他物理性能

图3 母材应力-应变曲线

图4 应力场模型

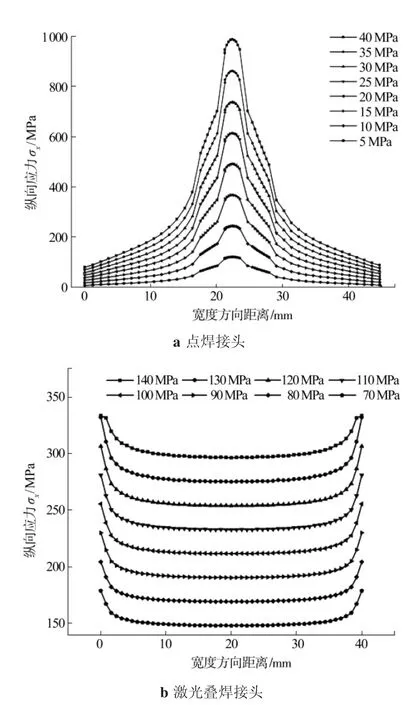

2.2 应力集中系数

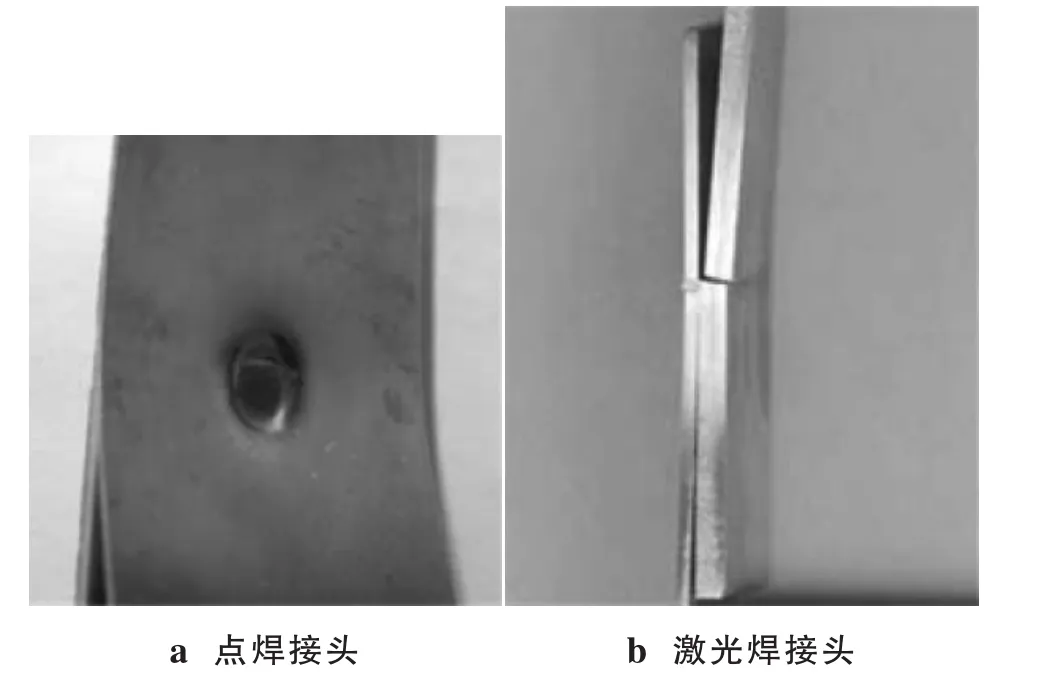

结构的应力集中是造成失效的主要原因,通常采用应力集中系数来表示应力集中的程度。当载荷状态给定时,各向同性均匀弹性体的二维应力分布仅取决于构件形状,而与材料的弹性常数无关。应力集中系数Kt由最大应力σm或峰值应力σ0对基准应力之比来表示。对于本研究的构件情况,选择构件最大Mises应力作为峰值应力,取该截面上应力的平均值作为基准应力[6]。应力集中系数为

需要说明的是,应力集中系数均系研究对象不发生塑性变形时得到。

计算可得,在外加载荷作用下电阻点焊骨架板应力集中系数为3.53,侧墙板应力集中系数为8.24;激光搭接焊骨架板应力集中系数为0.94,侧墙板应力集中系数为1.52。由图7可知,应力集中系数在结构弹性阶段并不随着外加载荷的增大而发生变化;侧墙板应力集中系数均高于骨架板,说明几何尺寸对构件应力集中系数有较大的影响;电阻点焊应力集中系数远超过激光搭接焊,应力集中程度较大;相同外加载荷下,电阻点焊试件率先达到屈服强度发生塑性变形,这也是试验过程中电阻点焊力学性能不及激光搭接焊的主要原因。

图5 横向应力分布

图6 纵向应力分布

3 试验验证

试件为2mm厚的车体侧墙外墙板材SUS301LDLT和1 mm厚的骨架压型板材SUS301L-HT搭接焊接,SUS301L系奥氏体不锈钢的化学成分和力学性能参照冷轧不锈钢板及钢带技术标准[7]。疲劳实验在HONGSHAN高频疲劳试验系统PLG-20D下进行。试样尺寸如图1所示。

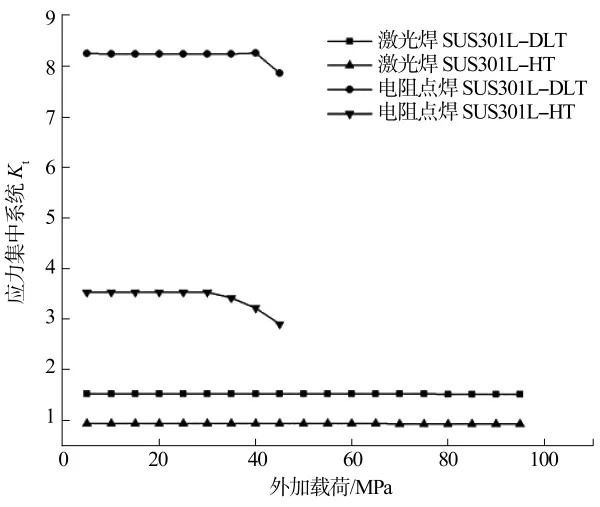

疲劳试验结果表明,电阻点焊的起裂位置位于外力轴线上焊点边缘处的骨架板一侧,并沿焊点边缘在热影响区内扩展(见图8a);激光搭接焊的起裂位置为试件边缘的焊缝热影响区处,并沿焊接方向扩展(见图8b)。疲劳裂纹起始于几何形状不均匀处,且为焊缝热影响区位置,说明激光搭接焊和电阻点焊接接头几何形状不均匀所引起的应力集中对疲劳裂纹的萌生和扩展影响较大。

图7 应力集中系数

图8 疲劳断裂位置

由升降法得到S-N曲线如图9所示。试验结果表明,SUS301L系不锈钢激光搭接焊接头疲劳极限高于电阻点焊接头。电阻点焊接头在疲劳寿命为1×107下的疲劳极限为2 576.8 N,激光搭接焊接头的疲劳极限为4 543 N,激光搭接焊接头的劳极限高出电阻点焊接头76%。激光搭接焊接头几何结构能更有效地抵抗疲劳破坏作用。

4 结论

(1)有限元分析结果表明,焊缝不同的几何结构对应力集中影响较大。骨架一侧,电阻点焊应力集中系数为3.53,激光搭接焊应力集中系数为0.94,电阻点焊应力集中系数高出激光搭接焊接头的2.76倍;侧墙一侧,电阻点焊应力集中系数为8.24,激光搭接焊应力集中系数为1.52,电阻点焊应力集中系数高出激光搭接焊接头的4.42倍。

(2)不锈钢激光搭接焊与电阻点焊在进行数值模拟时起裂位置和断裂形貌存在较大差异。数值模拟应力集中位置与疲劳实验起裂位置拟合良好。

(3)对于具有较好连续性的激光焊,纵向应力和横向应力分布较电阻点焊平滑,可以较好地抵抗较大应力集中的产生;若想使构件发生屈服,激光搭接焊需要更大的外加载荷。

(4)激光搭接焊接头疲劳极限高于电阻点焊接头。电阻点焊接头在疲劳寿命为下1×107的疲劳极限为2576.8N,激光搭接焊接头的疲劳极限为4543N,激光搭接焊接头的疲劳极限高出电阻点焊接头76%。

图9 焊接接头疲劳寿命曲线

参考文献:

[1]李得胜.汽车用钢的激光搭接焊与电阻点焊的对比实验研究[D].长沙:湖南大学,2010:26-27.

[2]郭庆.不锈钢板激光焊接组织与性能[J].焊接技术,2005(3):54-55.

[3]西田正孝.应力集中[M].李安定,郭廷玮,译.北京:机械工业出版社,1986.

[4]汪建华,朱贤博.焊接接头应力集中系数的有限元分析[D].上海:上海交通大学,1996:14-19.

[5]GB/T15111-94,点焊接头剪切拉伸疲劳试验方法[S].

[6]张毅.典型焊接接头应力集中系数和应力强度因子有限元分析[D].上海:上海交通大学,2005:13-18.

[7]JISG4305:1999,冷轧不锈钢板及钢带技术标准,日本标准协会[S].