高速动车组端墙焊接变形控制

2018-04-17赵丽玲葛少平唐衡郴桂洪利

赵丽玲,葛少平,唐衡郴,桂洪利,于 岩

(中车唐山机车车辆有限公司,河北唐山063035)

0 前言

焊接过程中加热和冷却过程的不均匀会导致焊后残余应力和变形的产生,从而降低产品尺寸精度和稳定性,严重影响焊接结构的制造和使用性能,焊接变形问题至今仍是工业生产中亟需解决的重要课题之一[1-2]。随着铁路运输行业的飞快发展,轻量、高速已成为现代化铁道车辆的重要标志,铝合金凭借其自身物理化学特性,广泛应用于高速铁路中[3]。然而铝合金的线膨胀系数较高,导热性良好,焊接过程中易产生焊接变形,影响整体的装配精度,减少使用寿命,降低强度,因而优化焊接变形十分必要[4]。

250 km标准动车组是目前主要的动车组之一,端墙是车体的重要组成部件之一,承担安装风挡、连接车辆的重要作用,风挡安装区有着较为严格的平面度要求。作为一个整体部件,风挡安装区结构复杂,焊缝较多,生产过程中需要工装压卡,外加拘束会影响加热与冷却过程中形成的非协调应变,进而影响焊接变形的大小及分布[5],因此需要在生产的各个阶段控制端墙整体焊接变形。

1 焊接变形的产生与控制

1.1 产生原因

铝合金在焊接过程中,不均匀加热使得焊缝及其附近的温度很高,发生膨胀,随着焊接的进行,冷却过程中焊缝产生不同程度的收缩和内应力(纵向内应力和横向内应力),膨胀收缩的不平衡导致焊后残余应力和应变的存在,使焊接结构产生各个方向的变形。从微观组织分析,铝合金内部发生晶粒组织转变所引起的体积变化也可能引起焊件的变形[6]。例如对于端墙等构件来说,焊缝在结构中的位置、焊接结构的装配、焊接方向及顺序、焊接方法、焊接工艺参数等因素是影响焊接变形较为重要的因素,也是可控因素。但是,各种影响焊接变形的因素并非独立存在,这就要求在分析焊接结构的应力和变形时应考虑各种影响因素,以便能够制定出较为合理的控制方案[7]。

1.2 变形控制

控制焊接变形,可从设计和工艺两大方面进行考虑。构件在结构设计时,在保证其设计合理性的基础上,应尽量减少焊缝数量和尺寸,对称布置焊缝,从而使焊接时产生均匀变形,防止弯曲变形。从工艺手段来讲,具体焊接变形控制方法可分为焊前、随焊和焊后变形控制。焊前控制方法主要包括反变形法、刚性固定法以及制定合理的装焊顺序等;随焊控制法主要包括优化焊接工装、优化焊接工艺参数,尽量减少焊接热输入、限制和缩小焊接受热面积,如采用冷却法、采用合理的焊接顺序、采用新型焊接应力低、焊接变形小的焊接方法等;焊后控制方法包括火焰调修方法、机械调修方法、热冷综合调修方法等[6-8]。

对于端墙的生产制造来说,设计图纸已经基本固定,只能从工艺方面控制焊接变形的不良影响。

2 端墙的焊接变形与控制

2.1 端墙的结构

铝合金车体主要由底架、车顶、侧墙、端墙等大部件组焊而成,端墙主要由挤压型材6005A和固溶热处理强化高强度铝合金6082(多为冷轧板材)拼焊而成,主要结构包括端墙板组成、端角柱、中部弯梁、顶部弯梁、顶部侧弯梁、盖板以及风挡安装座等附件,结构示意如图1所示。其结构与CRH380系列动车组的端墙不同,正装为端墙平面一侧,而非内凹一侧(CRH380端墙正装为内凹侧),焊接变形的控制难度相对加大。其次,端墙的侧弯梁为整体弧度形式,相较CRH380的侧弯梁,外轮廓弧度的控制难度进一步加大。

焊接接头形式包括对接接头、搭接接头、角接头。对接接头主要是各大部件的拼接处,包括V型和Y型焊缝;搭接接头、角接头和主要是附件的焊接。

图1 端墙结构示意

2.2 端墙的生产工艺流程

端墙的生产主要由3道工序组成:首先焊接端墙板,端墙板由上、左、右墙板以及2个补强门角组焊而成,焊后进行机加工,之后进入第2道工序,加工好的端墙板与中部弯梁、顶部弯梁、顶部侧弯梁、端角柱、盖板进行组焊,下胎调修后完成最后工序,焊接风挡安装座、补板、接地端子等附件。3道工序完成后进行检测调修,交验端墙,其工艺流程如图2所示。

2.3 端墙焊接变形的影响

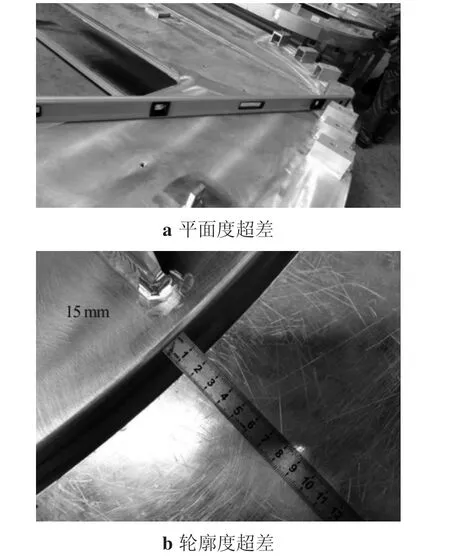

250标动项目端墙组成,设计图纸要求内风挡安装区域距门口400 mm范围内的平面度不超过1.5 mm,将外风挡安装座分为3个区域测量,每个区域内安装座平面度小于等于2.5 mm。在生产过程中,车顶连接梁与侧弯梁有不同程度的焊接变形,导致下塌和上翘,端墙的焊后平面度超差,如图3a所示,调修量较大,甚至有刨焊缝进行返修的情况。此外,焊接变形也导致端墙外部轮廓度超差(端墙的轮廓度用检测样板进行最终检测,理论值为20±2 mm),如图3b所示。焊接变形导致端墙的生产进入“焊接—返修—调修—焊接”的不良循环,为加快生产周期、提高产品质量,需通过优化工艺来消除焊接变形的不良影响。

图2 端墙工艺流程

图3 端墙焊接变形

2.4 端墙焊接变形控制

2.4.1 端墙组成工装的优化

端墙侧弯梁、车顶连接梁、端角柱均为型材,装配、点固时易出现错边。鉴于此,原始工装虽然在侧弯梁的两端安装压卡以调节焊前和焊中的错边以及保证轮廓度,但不能保证侧弯梁中部的错边量。为此,在左右侧弯梁中部位置增加1根丝杠,如图4所示,丝杠高度方向与左右侧弯梁厚度方向中心对齐,焊接时起到向内顶紧作用。

图4 增加侧向压卡

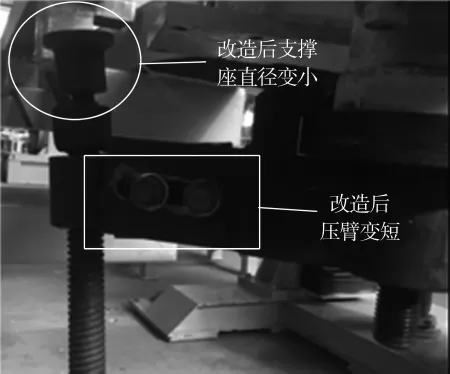

端墙组焊胎装配左右侧弯梁时,左右侧弯梁下方由旋转压臂支撑,为配合与上表面压臂对齐支撑,压臂支撑座会跨过左右侧弯梁与盖板之间的8V焊缝,使得部分焊缝需在胎下补焊,减小支撑力。为此,将旋转压臂的长度由250 mm缩短为150 mm,支撑座的直径由80 mm减小为50 mm,如图5所示,使压臂的压卡准确且能够提供足够的支撑力。

图5 压臂改造

2.4.2 装配工艺的优化

按照图纸要求,依次装配车顶连接梁、端角柱、左右侧弯梁、左右盖板,其中装配间隙按照Y型焊缝无间隙、V型焊缝4 mm进行装配,具体要求如下。

(1)车顶连接梁装配。

内弯梁与端墙板在胎下焊接,胎上首先装配车顶连接梁,由于内弯梁是焊接件,不可避免会出现不同程度的变形,再加上此处是两型材的配装,所以车顶连接梁在装配时无法达到0错边量。车顶连接梁装配要点如图6所示,装配时车顶连接梁中部顶紧工装丝杠(见图6a),其错边量不能大于1 mm;两端头(见图6b)的错边量不得大于2 mm。

图6 车顶连接梁装配要点

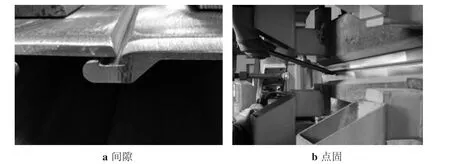

(2)端角柱装配。

端角柱与端墙板连接处为正反面的8V焊缝,端角柱自带垫板,配装时为插接形式。端角柱装配要点如图7所示,由于连接处的型材均存在公差,在配装时可能会出现间隙较大的情况,有时可达2 mm,如图7a所示。由于单件的尺寸无法更改,要保证焊后的平面度,规定以下要点:①点固前调整端角柱与侧型材的间隙,使其分布在正反两侧的焊缝;②点固时,用撬棍支撑先将间隙较大的地方进行点固,如图7b所示,再将其余地方进行点固;③若间隙较大,为控制端角柱与侧弯梁接口处的平面度,部分点固长度可适当增加。

(3)左右侧弯梁装配。

侧弯梁入胎装配,使用优化后的工装丝杠顶紧侧弯梁,要求侧弯梁与车顶连接梁和端角柱接口处错边量不超过2 mm,若出现超差情况进行磨配。待盖板装配完成后,使用水平尺、塞尺整体测量端角柱、盖板、侧弯梁三者之间的平面度,此平面度需控制在1 mm范围内。

图7 端角柱装配要点

2.4.3 增加中间过程轮廓度检测工装

生产过程中,根据工装以及尺寸、平面度等的要求,往往为调整焊接、尺寸等因素而忽略了轮廓度,按照工艺流程,轮廓度的检测在焊接完成下胎后,若出现超差情况无法挽回。为此,要使轮廓度在中间过程可控,根据轮廓度样板制作了中间检测轮廓度的小工装,如图8所示,根据其测量结果适当调整胎上压卡位置,在装配、点固时将轮廓度调整到合格尺寸,保证焊后最终要求。

2.4.4 焊接顺序优化

为更好地保证端墙正装风挡区的平面度,调整焊接顺序,整体思路为:先将正装焊缝打底、填充焊接,再焊接反装所有焊缝,最后进行正装焊缝的盖面焊接(之前的正反装焊接顺序与此相反)。具体为:首先打底焊接正装部分侧弯梁与车顶连接梁5Y焊缝,然后打底、填充焊接端角柱处8V长焊缝,再焊接剩余的8V短焊缝;翻转工件,按照上述顺序打底、填充、盖面焊接反面对应焊缝;再翻转工件,盖面焊接正装焊缝。该焊接顺序可最大程度地实现热输入量正反面均分的目的,再配合之前的工装优化和焊前精度控制,使得下胎后内风挡安装区域平面度控制在1.5~1.7 mm,外风挡安装座各个区域平面度为2.5~2.8 mm,大幅度减少调修工作量。

图8 中间过程轮廓度检测工装

3 结论

通过优化工装压卡方式和位置,减少装配过程中借助外力的顶紧工作;明确装配控制重点和尺寸要求,使操作员工有据可查,减少询问和反复尝试时间;优化焊接顺序,有效控制端墙的焊接变形,特别是风挡安装区的平面度和整体轮廓度得到稳定的控制。此外,此次优化未增加端墙生产过程中的工作量,简化工序,在提高生产效率的同时提升了产品质量,减少调修工作量,获得一线工人和领导的广泛好评,解决了制约生产的瓶颈问题。

参考文献:

[1]周晶,常保华,张骅,等.采用固有应变法预测铝合金焊接变形[J].焊接技术,2016,39(6):6-10.

[2]Price D A,Williams S W,Wescott A,et al.Distortion control in welding by mechanical tensioning[J].Science And Technology Of Welding And Joining,2007,12(7):620-633.

[3]王元良,骆德阳,王一戎.我国高速列车焊接技术及其新发展[J].电焊机,2008,38(8):8-12.

[4]方平,侯越锋,帅歌旺.铝合金模板焊接变形数值模拟[J].电焊机,2015,45(8):60-64.

[5]张建强,赵海燕,鹿安理,等.夹具约束对铝合金薄板焊接变形的影响[J].稀有金属材料与工程,2013,43(4):8-15.

[6]刘志平,王立夫.铝合金部件焊接变形的产生及控制[J].焊接技术,2007,36(5):52-53

[7]陈立志,王德强.铝合金材料焊接变形的分析与研究[A].第十三次全国农机维修学术会议论文集[C].山西:2007.

[8]薛健,刘囝.我国高速列车铝合金车体焊接变形控制方法研究现状[J].热加工工艺,2012,41(17):188-190.