轨道车辆新型铝合金枕梁焊接工艺

2018-04-17刘长和彭长伟康丽齐孙明双

刘长和,薛 涛,魏 良,彭长伟,康丽齐,董 寻,刘 松,孙明双

(中车长春轨道客车股份有限公司,吉林长春130062)

0 前言

在轨道车辆车体结构制造过程中,焊接已然成为一种重要的制造工艺,各种铝合金的主要承力构件和部件大都采用焊接结构。目前,铝及铝合金的焊接技术已有长足的进步,除传统氩弧焊等熔焊工艺外,搅拌摩擦焊等新型固相焊接方法已经从技术研究迈向高层次的工程化和工业化应用阶段,现已成为铝及铝合金首选的连接工艺[1]。

在轨道交通行业,随着列车速度的不断提高,对列车减轻自重、提高接头强度及结构安全性的要求越来越高[2]。由于搅拌摩擦焊焊接接头强度优于MIG焊焊接接头,且缺陷率低,成本低,目前轨道车辆的制造中采用搅拌摩擦焊技术已是主流趋势。此外,与传统的MIG焊及TIG焊接相比,因其热变形引起的焊接变形小,故可省略板侧焊道的精整工艺,减少焊接变形的校正工时。试验证明,FSW焊接与MIG焊接相比,FSW焊金相组织致密,与母材组织更为接近,表现出优良的性能。但FSW焊接因设备原因而具有一定应用的局限性,因此采用弧焊和FSW焊接相结合的焊接工艺是一种创新性选择。

1 制作难点

1.1 结构设计

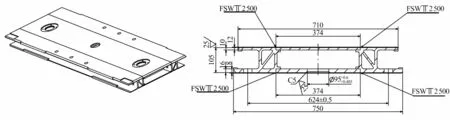

枕梁结构示意如图1所示。该结构主要由两侧枕梁、筋板和上下盖板组成,筋板和枕梁、筋板与上盖板间焊缝采用弧焊,上、下盖板与枕梁间焊缝采用搅拌摩擦焊,最后通过整体加工成型,属于一种全新的枕梁设计结构。

图1 枕梁结构Fig.1 Pillow beam structure

1.2 尺寸精度控制

枕梁采用弧焊和搅拌摩擦焊两种工艺相结合的方式。搅拌摩擦焊对工件的平度和间隙要求十分严格,为保证搅拌摩擦焊的焊接质量,要求弧焊后平面度控制在1.5mm以内,FSW焊缝处错边和间隙小于等于0.5 mm。边梁型材高度尺寸1090+0.5mm,型材宽度方向的平面度控制在0.5 mm以内,长度方向的平面度控制在0.5 mm/m以内。

1.3 焊接变形控制

相对于传统弧焊,搅拌摩擦焊对焊缝间隙、直线度要求较高,而枕梁在搅拌摩擦焊之前需完成中间筋板的焊接,弧焊量大(a10的角焊缝),因此对其焊接变形的控制提出了更高的要求,以及如何在非理想组对状态下获得优质的搅拌摩擦焊接头。主要难点有:(1)如何选用合理的焊接工艺将焊接变形控制在最小的范围内;(2)专用工装设计及制造;(3)通过参数优化降低搅拌摩擦焊的组对要求。

2 工艺方案

针对上述难点,根据新型枕梁结构制造精度的要求,将枕梁的整个制作主要分成弧焊和搅拌摩擦焊两道工序,然后整体机加工成型,从两道工序分别制定工艺方案,保证枕梁的制作精度满足图纸要求。

2.1 材料选择

大型铝合金挤压型材以其在减重性、耐蚀性、加工性等方面具有其他材料无法比拟的优点,在轨道车辆车体上得到广泛应用[2]。大型中空挤压型材6005A-T6铝合金是一种中等强度铝合金,主要用于城铁客车、铁路客车,尤其是高速动车组的车体制造,具有中等强度,良好的塑性、抗腐蚀性、焊接性及加工成形性,综合性能优良。本研究选用A1-Mg-Si系6005A-T6的铝合金挤压型材和板材。

2.2 枕梁弧焊工艺

2.2.1 组对、焊接

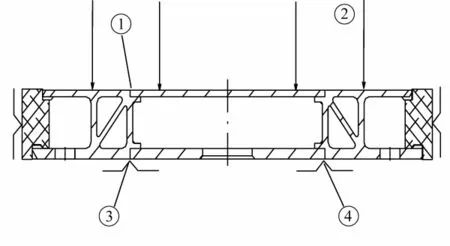

采用工装侧面和端部定位装置组对下盖板和两侧边梁型材,然后将工装上的压紧装置进行预紧固,横向一侧利用顶紧装置,同时辅以枕梁型材随形块对枕梁进行顶紧,保证两枕梁与下盖板间无间隙组对。采用样板组对各筋板,然后点固各筋板,在保证筋板垂直焊接筋板,待工件冷却后,松开上部卡具,组对上盖板,在两端内侧部位进行段焊,焊接位置如图2所示,工装结构如图3所示。

2.2.2 焊接变形控制

铝合金的热导率高和线膨胀系数较大的特点决定其焊接时易产生焊接变形[3]。该枕梁焊接位置主要集中在筋板位置,包括筋板与两侧枕梁型材、筋板与下盖板之间,均为a10的角焊缝,焊接量大。通过工装夹具束缚焊后变形,首先要保证筋板的垂直度,其次是保证两枕梁型材间的宽度尺寸,才能保证上盖板的安装和安装后的尺寸要求。筋板焊接采用合理的焊接参数和焊接顺序,焊前预热焊缝区域,预热温度100~120℃,焊丝选用ER5087,直径1.2mm。采用多层多道焊,共2层3道,第1道选用大电流,保证熔深,焊接电流 230~240 A,焊接速度 35~40 cm/min,焊后打磨处理,去除黑灰和残渣,当层间温度达到80~100℃时,焊接第2道焊缝,焊接电流220~230A,焊接速度30~35 cm/min,第3道焊缝焊接参数与第2道相同,焊接顺序为先进行筋板与两枕梁型材间焊缝的打底焊,再进行筋板与下盖板间焊缝的打底焊接,最后依次进行所有焊缝的盖面焊接,镜像焊缝采用交替焊接。在边梁型材外侧增加压紧装置,以及焊接筋板时在两边梁型材间使用千斤顶支撑,防止焊后边梁收缩。

图2 焊接位置Fig.2 Welding position

图3 工装结构Fig.3 Process equipment structure

2.3 搅拌摩擦焊工艺

2.3.1 工装、设备准备

搅拌摩擦焊枕梁工装示意如图4所示,其技术条件为:①枕梁长度和宽度方向上均为一侧定位,另一侧顶紧;②压紧点需布置在筋板位置,不能与搅拌焊主轴干涉;③侧向压紧要求具有足够的压紧力,尽量消除焊缝组对间隙;④工装设计为可整体吊装形式,要求其有足够的强度,在吊装过程中定位精度不发生变化。

图4 搅拌摩擦焊工装Fig.4 Process equipment of FSW

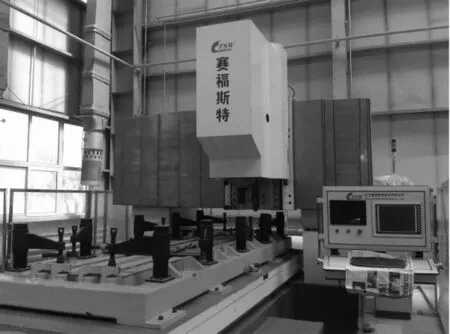

枕梁搅拌摩擦焊的设备如图5所示,主要技术参数见表1。

图5 搅拌摩擦焊设备Fig.5 Equipment of FSW

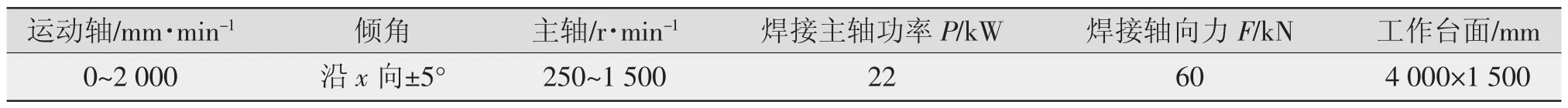

表1 搅拌摩擦焊设备主要技术参数Table 1 Main technical parameters of FSW equipment

2.3.2 搅拌摩擦焊工艺特点

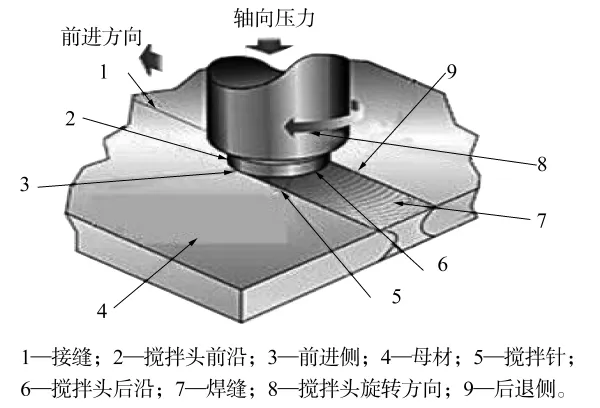

搅拌摩擦焊焊接过程如图6所示。最重要的参数是搅拌头的尺寸、搅拌头的圆周速度以及搅拌头与工件的相对移动速度[4]。搅拌针伸进材料内部高速旋转进行摩擦和搅拌,搅拌头的肩部与工件表面摩擦生热,并防止塑性状态材料的溢出,同时可清除表面氧化膜。搅拌头高速旋转与工件间发生搅拌摩擦,利用摩擦所产生的热使工件达到热塑性状态,此时,搅拌头沿着焊板进行接缝运动,由此形成搅拌摩擦焊的焊缝[5]。

图6 搅拌摩擦焊焊接示意Fig.6 Welding diagram of FSW

2.3.3 枕梁检测、焊接、加工

枕梁搅拌摩擦焊完成后对焊缝进行100%超声波相控阵检测,并在两端部预留位置取样,进行力学性能检测,经检测合格后,完成上盖板与筋板间环形焊缝的焊接,最后整体加工成型。

3 FSW接头和MIG接头的疲劳性能试验对比

3.1 试验方法

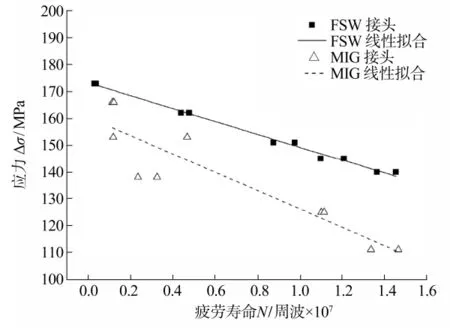

采用日本岛津CONROLLER型疲劳试验机,试验参考GB/T3816标准——焊接接头脉动拉伸疲劳试验方法进行,选取应力比R=0.1,加载方向与对接焊缝垂直,载荷为横幅sin加载波,加载频率f=10 Hz。先分别对FSW和MIG焊2组试样进行静载拉伸,FSW 静载强度 σb=216 MPa,MIG静载强度σb=276.8 MPa,取其平均值作为FSW和MIG焊接接头的抗拉强度,疲劳载荷参照此值选取。通过实验确定名义应力范围Δσ-N曲线和在1×107次循环时不发生疲劳断裂的Δσ为疲劳强度特征值。

3.2 试验结果

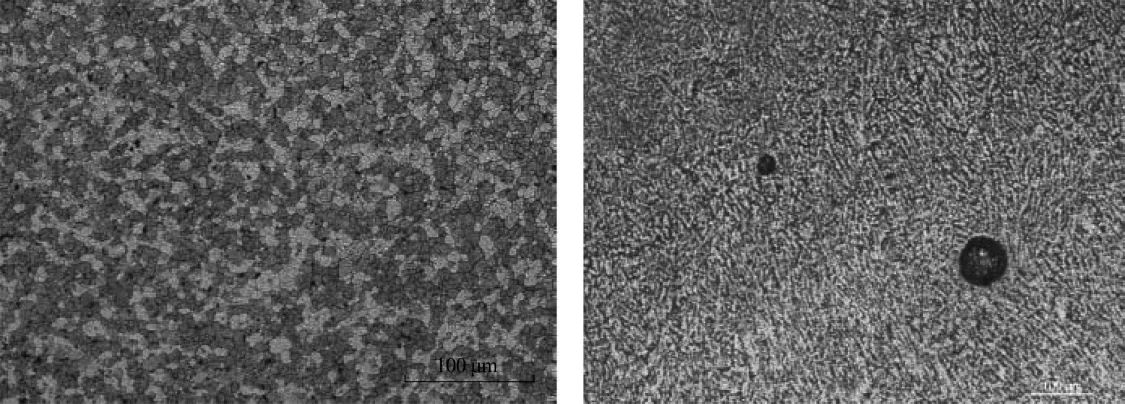

根据实验数据绘制FSW焊和MIG焊疲劳SN曲线如图7所示。对于给定的循环疲劳次数,搅拌摩擦焊试样的疲劳强度明显高于MIG焊接接头,FSW的S-N曲线比MIG焊的变换更为平缓,即在长寿命区(大于等于1×107)FSW的疲劳强度增加更显著。另外,从FSW和MIG焊接头在不同应力水平下的疲劳强度分布可看出,FSW接头在相同的应力水平疲劳寿命值比较集中,而MIG焊分散度较大,这与接头的形态及组织结构有关。搅拌摩擦焊接头的几何形状与熔化焊接头明显不同,焊缝没有填充金属,不存在熔焊接头那样的具有明显应力集中的焊趾和焊根部位,应力集中的影响显著降低。另外,FSW焊缝为致密的锻造组织,晶粒细小,没有气孔等缺陷,表现出较高的疲劳强度。图8分别为枕梁上盖板FSW和MIG焊接头的低倍形貌,FSW为一遍焊透,而MIG为多层多道焊接完成。图9分别为FSW和MIG焊接热影响区的微观组织形貌,FSW接头HAZ区晶粒细小且无方向性,而MIG焊接头的组织为树枝晶且存在气孔,树枝状晶及气孔的存在均会影响试样的疲劳寿命。

图7 FSW和MIG焊接接头S-N曲线Fig.7 S-N curve of FSW and MIG welded joint

4 结论

搅拌摩擦焊工艺在铝合金车体上的成功试制,标志着搅拌摩擦焊新技术在国内轨道车辆的工程化应用。枕梁是轨道车辆底架受力的关键部件,其结构复杂,对焊接质量要求高,采用MIG弧焊预组装、外侧长直焊缝搅拌摩擦焊的焊接工艺,在改善车间作业环境的同时,提高了部件的整体质量。采用的工艺方案及工装能为此类型的产品工艺设计提供参考。

参考文献:

[1]高井英夫.摩擦搅拌焊接工艺在铁道车辆上的应用[J].国外机车车辆工艺,2005(5):24.

[2]陈文宾,丁叁叁.国产化CRH2型200 km/h动车组铝合金车体及技术创新[J].机车电传动,2008(2):1-4.

[3]杨尚磊,孟立春,吕任远,等.高速车辆用A6N01铝合金的脉冲 MIG 焊[J].焊接,2008(9):33-35.

图8 FSW和MIG焊接接头低倍形貌Fig.8 FSW and MIG welded joint macro-structures

图9 FSW(AS侧)和MIG(HAZ)金相组织Fig.9 FSW(AS side)and MIG(HAZ)welded joint micro-structures

[4]史耀武,唐伟.搅拌摩擦焊原理及应用[J].电焊机,2000,30(1):6-9

[5]王炎金.铝合金车体焊接工艺[M].北京:机械工业出版社,2009:53.