焊接工艺对SUS301L不锈钢残余应力的影响

2018-04-17李晓东孙晓红孟立春

李晓东 ,孙晓红 ,孟立春

(1.中车青岛四方机车车辆股份有限公司,山东青岛266111;2.上海交通大学,上海200240)

0 前言

SUS301L不锈钢是由日本东急公司在304不锈钢基础上开发出来的一种亚稳态不锈钢,可以通过冷轧产生形变诱发马氏体相变,从而提高材料强度,实现轻量化的目的[1]。目前广泛应用于轨道车辆车体的制造。根据冷轧加工变形量的不同,可将其分为 LT、DLT、ST、MT 和 HT 五类[2]。

奥氏体不锈钢的热膨胀系数为碳钢的1.5倍,热导率却仅为碳钢的1/3,不宜采用高热输入量的焊接工艺,因此点焊被广泛应用于不锈钢车体的焊接制造[3-4]。激光焊接和激光-电弧复合焊接技术具有焊接速度快、热输入量低的特点,可以减小焊接热变形和焊接残余应力,同时也能提高车体的气密性,达到降噪目的。轨道交通车辆车体用SUS301L不锈钢材料均为冷轧态,冷轧产生的马氏体在焊接热循环的作用下发生逆转变,热影响区的强度和硬度急剧降低。同时热输入的提高增加了接头的组织不连续性,增大焊接残余应力和变形。唐舵等人[5]对SUS301L-MT不锈钢激光焊和MIG焊接头的组织和性能进行了比较。陈洋等人[6]研究了SUS301不锈钢的激光-MIG复合焊工艺及接头组织和力学性能。但他们均未分析这些工艺的接头残余应力。刘龙玺等人[7]研究了6 mm厚激光焊和MAG焊SUS301L不锈钢接头的残余应力分布,将MAG焊接头残余应力高于激光焊的原因归结于热输入的不同,但未涉及到更厚板材的焊接残余应力及复合焊的残余应力。

基于以上文献,本研究以8 mm厚SUS301L不锈钢为研究对象,采用基于二维探测器的二维X射线衍射残余应力分析方法,较为全面地对比分析MIG焊、激光焊和激光-MIG复合焊3种工艺所得接头的残余应力分布情况。

1 试验材料和方法

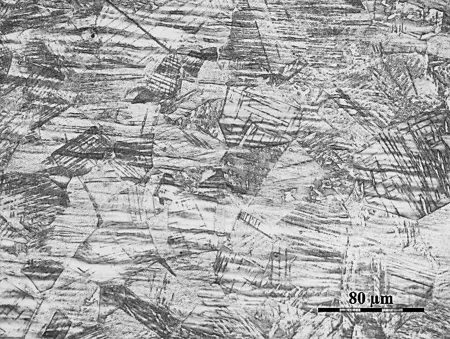

试验材料为8 mm厚SUS301L不锈钢。材料经1 050℃加热30 min后在水中淬火固溶,随后进行15%的冷轧。填充材料为φ1.0 mm的ER308LSi不锈钢焊丝。母材和焊丝的主要成分如表1所示。母材金相组织如图1所示,母材由于冷轧加工,产生了大量板条状形变马氏体和机械孪晶。

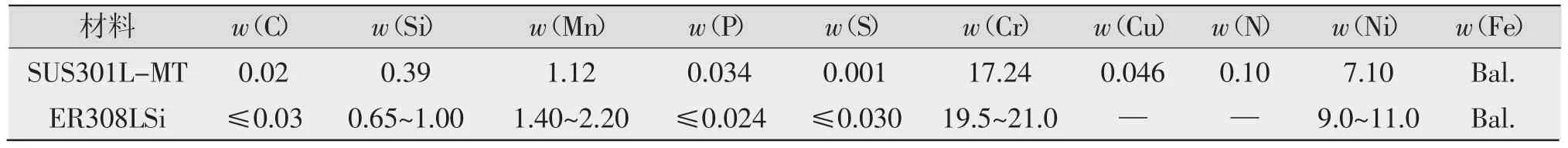

表1 SUS301L-MT不锈钢和ER308LSi焊丝成分%

图1 母材金相组织

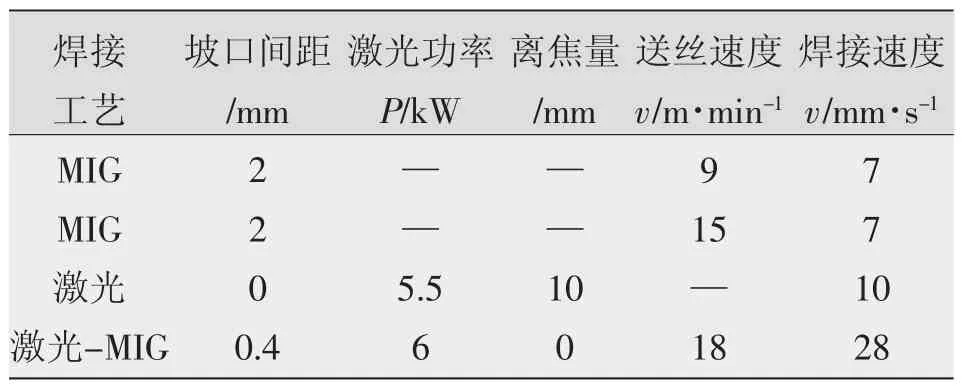

分别采用Transpuls Synergic 4000型焊机以及10 kW级TruDISK 10002型连续碟片激光器焊接试板。ABB机器人手臂用于实现自动焊接。为保证每种焊接工艺条件下获得质量最佳的接头,MIG焊采用Y型坡口,坡口角度60°、1.5 mm钝边,坡口间距2 mm,分两次焊接完成。激光焊选用Ⅰ型坡口,0 mm间隙。激光-MIG复合焊为Ⅰ型坡口,间距为0.4 mm。具体焊接参数如表2所示。焊接后试板尺寸为320 mm×320 mm。

表2 焊接工艺参数

采用基于二维探测器的μ-X360残余应力分析系统测定焊接残余应力,通过单角度一次入射即可得到360°全方位的衍射信息,测试原理如图2所示。对于厚度小于20 mm的焊接结构,其厚度方向的残余应力相对较小,因此可视为平面应力状态[8]。本研究仅测定横向(σy)和纵向(σx)的残余应力。测试区域为试板中部,以保证测试区域处于残余应力稳定区内。

2 结果与分析

2.1 残余应力测试结果

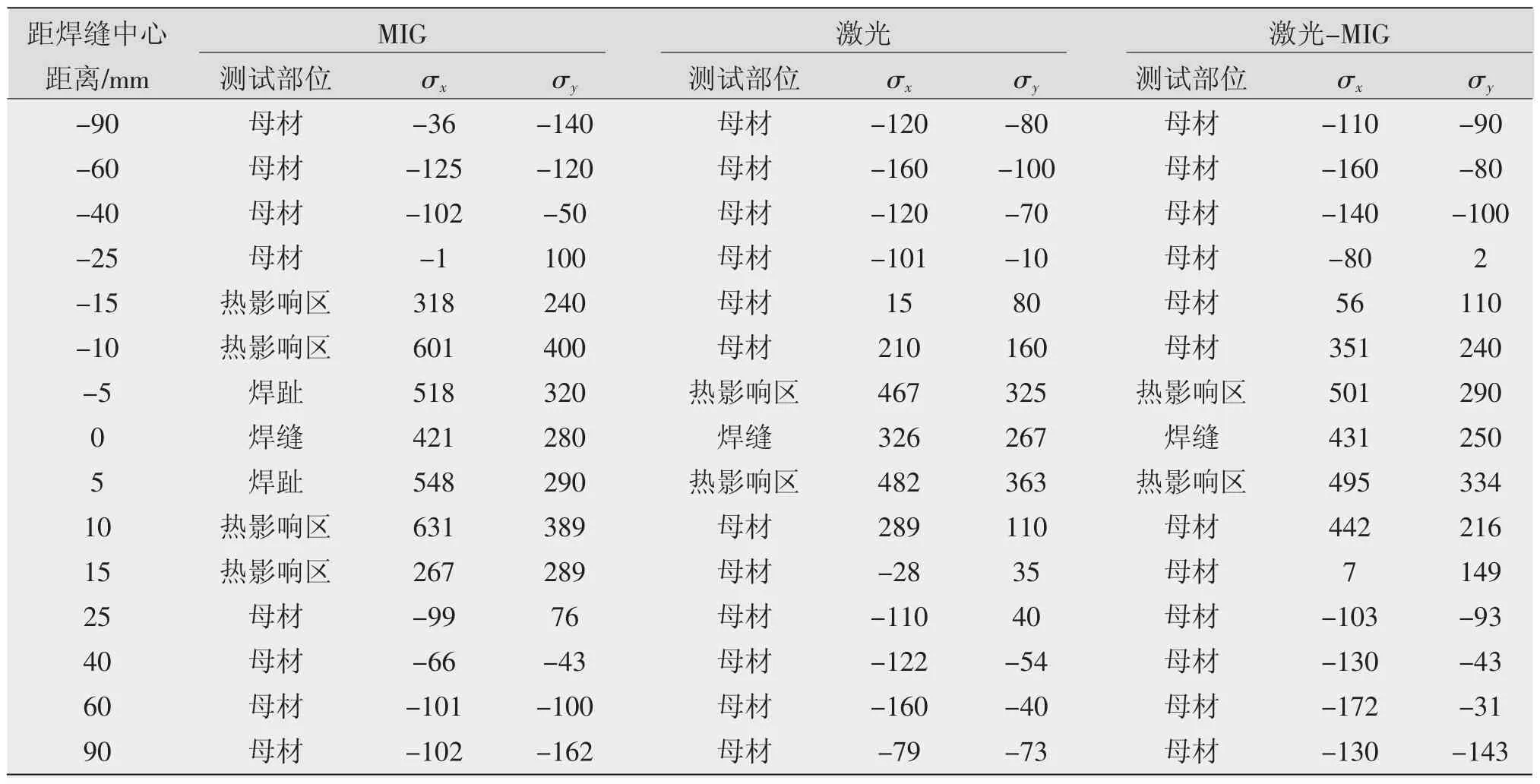

3种焊接工艺所得接头的残余应力测定值如表3所示。无论是纵向残余应力还是横向残余应力,母材区域均为压应力状态,热影响区和焊缝为拉应力。

表3 残余应力测试结果

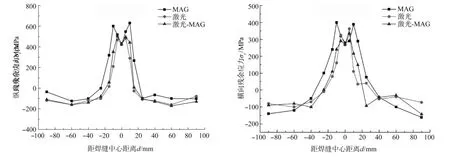

纵向残余应力和横向残余应力的分布情况如图3所示。纵向和横向残余应力的分布均呈现出近似“M”形。其中MIG焊纵向残余应力峰值为631MPa,横向残余应力峰值为400 MPa;激光焊纵向残余应力峰值为482 MPa,横向残余应力峰值为363 MPa;激光-MIG复合焊纵向残余应力峰值为501 MPa,横向残余应力峰值为334 MPa。可以看出,MIG焊纵向和横向残余应力峰值最高,分别高出激光焊接头149 MPa和37 MPa,高出激光-MIG复合焊接头131 MPa和76 MPa。值得注意的是,所有焊接工艺条件下,纵向和横向的应力峰值均出现在接近焊趾位置的热影响区内。3种焊接工艺条件下焊缝的纵向残余应力值基本相同,均约为400 MPa;焊缝横向残余应力则均为260 MPa。母材区域均为100 MPa的压应力。整体来看,各测试点上的纵向残余应力均要高于横向残余应力。

图3 残余应力分布

2.2 分析讨论

焊接过程中焊接件受到不均匀加热并使焊缝区熔化,与焊接熔池毗邻的高温区材料的热膨胀则受到周围冷态材料的制约,产生不均匀的压缩塑性变形。在冷却过程中,已发生压缩塑性变形的这部分材料同样受到周围金属的制约而不能自由收缩,并在一定程度上受到拉伸而卸载。同时,熔池凝固,焊缝金属冷却收缩也因受到制约而产生收缩拉伸力和变形[7]。从焊接线能量的角度考虑,MIG焊具有最高的焊接线能量,引起的加热不均匀性也将更为突出,因此其引起的焊接残余应力也最高。

由于3种焊接方式的热输入量不同,焊缝区的宽度也不同,焊缝区宽度的排序为MAG(20 mm)>激光-MAG(12 mm)激光>MAG 焊缝区(10 mm)。3种焊接方法中焊缝区的最低应力点均出现在焊缝中心处。平板对接焊接头中的焊缝及近焊缝区域经历过高温的区域中存在纵向残余拉应力。奥氏体不锈钢材料的热导率仅为碳钢的1/3,热膨胀系数却达到碳钢的1.5倍[3],因此奥氏体不锈钢的焊接残余应力通常较高,甚至达到材料的屈服强度[9]。由于焊缝为铸态,热影响区经历焊接热循环后,强度虽有所降低,但仍然高于焊缝,当残余应力值超过屈服强度时,将发生局部塑性变形从而释放应力,残余应力值最高不超过局部的屈服强度。因此,3种焊接接头的残余应力分布呈现“M”形。

对于母材区域,为了平衡焊缝和热影响区内的残余拉应力,母材内呈现出压应力。同时由于母材经历了15%的轧制发生马氏体转变,其本身也存在一定的压应力。

3 结论

(1)3种焊接工艺条件下纵向和横向残余应力均呈“M”形分布,焊缝和热影响区为拉应力,母材区域为压应力。

(2)MIG焊接头的纵向残余应力峰值为631MPa,横向残余应力峰值为400MPa。

(3)激光焊和激光-MIG复合焊的残余应力值基本相同,纵向峰值490MPa,横向峰值360MPa。

(4)3种焊接工艺条件下的残余应力峰值均出现在接近焊趾位置的热影响区内。

参考文献:

[1]刘伟,李强,焦德志,等.冷轧301L奥氏体不锈钢的变形和应变硬化行为[J].金属学报,2008,44(7):775-780.

[2]王洪潇,史春元,王春生,等.铁道客车用SUS301L不锈钢非熔透型激光搭接焊工艺[J].热加工工艺,2009,38(19):136-139.

[3]赵延强,韩晓辉,刘永刚,等.SUS301L不锈钢激光-脉冲MIG复合焊接的熔滴过渡及接头组织性能研究[J].热加工工艺,2017(5):78-81.

[4]Fu Z H,Gou G Q,Xiao J,et al.The effect of temperature on the SCC behavior of AISI301L stainless steel welded joints in 3.5%NaCl solution[J].International Journal of Modern Physics B,2017,31(16-19):1744048.

[5]唐舵,王春明,田曼,等.SUS301L-HT不锈钢激光焊接与MIG 焊接对比试验研究[J].中国激光,2015,42(7):90-97.

[6]陈洋,吴世凯,肖荣诗.SUS301L不锈钢CO2激光-MIG复合焊接头组织性能研究[J].中国激光,2014,41(1):65-70.

[7]刘龙玺,钟元木,马传平,等.地铁用SUS301L奥氏体不锈钢激光焊接头残余应力研究[J].热加工工艺,2013,42(13):186-188.

[8]张彦华.焊接结构原理[M].北京:航空航天大学出版社,2011.

[9]方洪渊.焊接结构学[M].北京:机械工业出版社,2008.