LCR波测量残余应力修正模型的建立

2018-04-17火巧英薛海峰苟国庆

火巧英,薛海峰,苟国庆

(1.中车南京浦镇车辆有限公司,江苏 南京 266111;2.西南交通大学 材料科学与工程学院,四川 成都 610031)

0 前言

残余应力可能导致结构尺寸变化、结构疲劳寿命下降,也可能增加应力腐蚀敏感性,严重威胁焊接结构件的安全,稍有疏忽就会造成重大事故。由于目前残余应力检测手段的局限性及其危害性,检测、消除残余应力成为学术界的研究热点。目前尚无一种满足各种测试条件的无损应力检测方法,如X射线衍射法测试对试件表面要求较高、产生辐射对人体危害较大;中子衍射法设备笨重、耗资巨大、测试效率低;超声波测量残余应力技术发展潜力巨大,但其测试精确性仍受到诸多因素的困扰。为此,在残余应力的产生[1-3]、检测[4-7]、消除[5]上,学术界及工业界进行了大量研究工作。

试验材料为高速列车车体用材料7N01P-T4,在此从超声衰减与应力常数K的关系、超声衰减与t0的关系、修正模型、焊缝部分应力测试4个方面系统研究LCR波测量残余应力修正模型的建立。

1 超声衰减与应力常数K的关系

超声波在介质中传播时,随着距离的增加,声波的散射和吸收会导致能量衰减,这种现象称为超声波衰减。它是评价材料特性的重要参数。超声波在固体介质中传播时,根据衰减原因的不同分为扩散衰减、吸收衰减和散射衰减等。

介质中的衰减可以用衰减系数来度量。对于金属材料,超声波的衰减主要包括吸收衰减和散射衰减两类[8]。金属材料的超声波衰减系数为[9]

式中 αa为吸收衰减系数;αs为散射衰减系数。

吸收衰减系数为

式中 c1为与材料微观结构无关的系数;f为超声波频率。实际情况中,吸收衰减非常微小,且与材料的微观结构无关。因此,金属材料的超声波衰减形式主要为散射衰减[10]。

为达到修正超声波测量残余应力的目的,需定量描述超声波衰减。微观上,当超声波在金属材料中传播时,材料的晶粒度越大,晶界面对超声波的散射干扰就越大,从而增加了超声能量的衰减。宏观上,表现为接收波形电压幅值减小,即超声衰减的增大,超声衰减与电压幅值之间有确切的对应关系。由于超声波衰减系数的计算较为复杂,将使用声波信号电压值来描述超声波的衰减,其优点为:

(1)利用现有设备,节省成本。目前,使用LCR波测量应力时,超声探头的作用仅为测量LCR波从发射到接收的传播时间t。若使用声信号的电压幅值代表超声波的衰减,在测量时可以直接通过探头采集LCR波的声信号,不需另外添加测量设备。

(2)无需经过复杂公式演算,直观形象地度量超声波衰减。试验度量超声波衰减大小的目的是建立衰减与计算参数的关系。相比通过复杂计算得到的衰减系数,使用探头直接采集信号,对比测试信号中的LCR波电压幅值与母材声信号中的LCR波电压幅值,能够直观看出衰减幅度的大小。并且在后续与应力常数K、t0的关系建立后,实质上是K、t0与声信号电压值之间的计算关系。在测试时采集到声信号后即可得到K、t0,简化了计算过程。

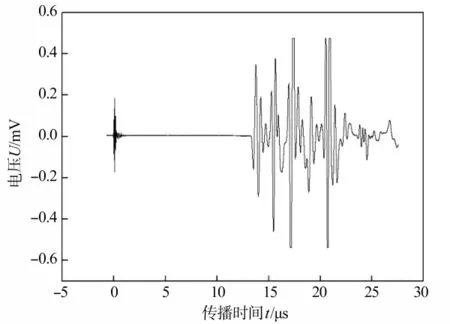

LCR波电压幅值采集步骤为:使用自搭建的实验平台采集试样的超声波测试信号数据,信号采集频率2.5 GS/s,同时采集512次,取平均值以消除干扰。将其导入Origin分析绘图,获得本次测试从发射到接收的波形图,如图1所示。

图1 超声波传播波形

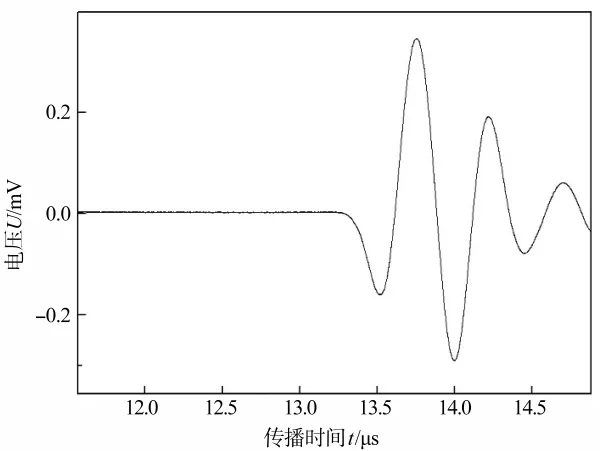

选取LCR波,如图2所示。

图2 LCR波

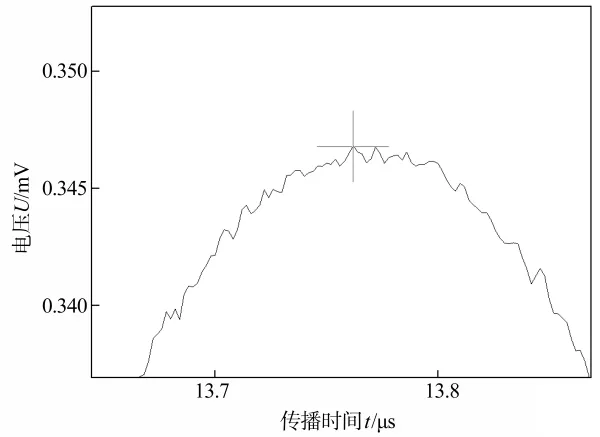

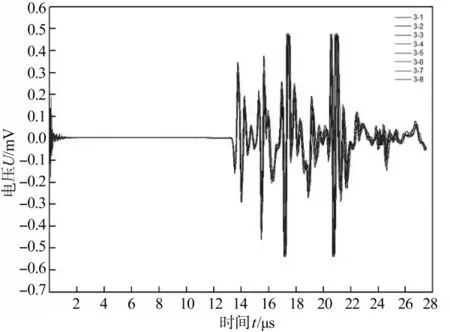

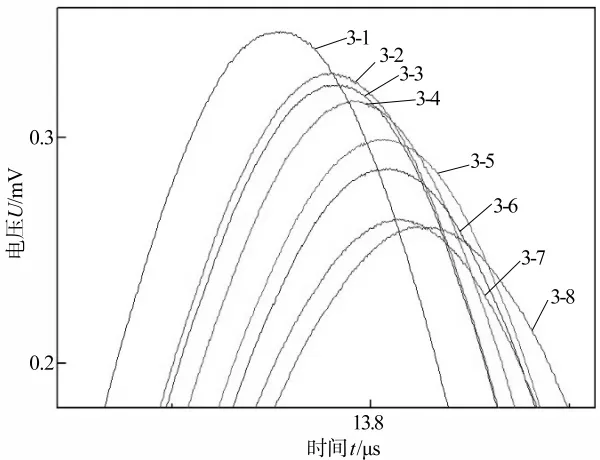

进一步放大声信号,使用标尺工具选定LCR波信号的最大值。读取电压幅值数据,获得LCR波的电压幅值,如图3所示。采集第三组热处理试样的波形,如图4所示。进一步放大,使用标尺读取数据。热处理试样LCR波的电压幅值如图5所示。获得超声衰减测试结果如表1所示。由图5可知,经过热处理后,7系铝合金晶粒度有了较好区分度的同时,材料的超声衰减变化明显。热处理时间越短,材料的超声衰减越小。

通过拉伸标定方式测取材料的真实应力常数K真,具体实验方案如下。

图3 计算LCR波电压幅值

图4 热处理试样的LCR波信号

图5 热处理试样LCR波电压幅值

表1 超声衰减测试结果

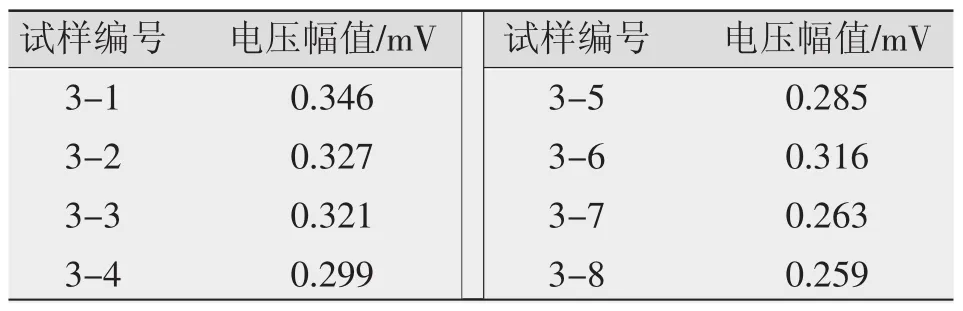

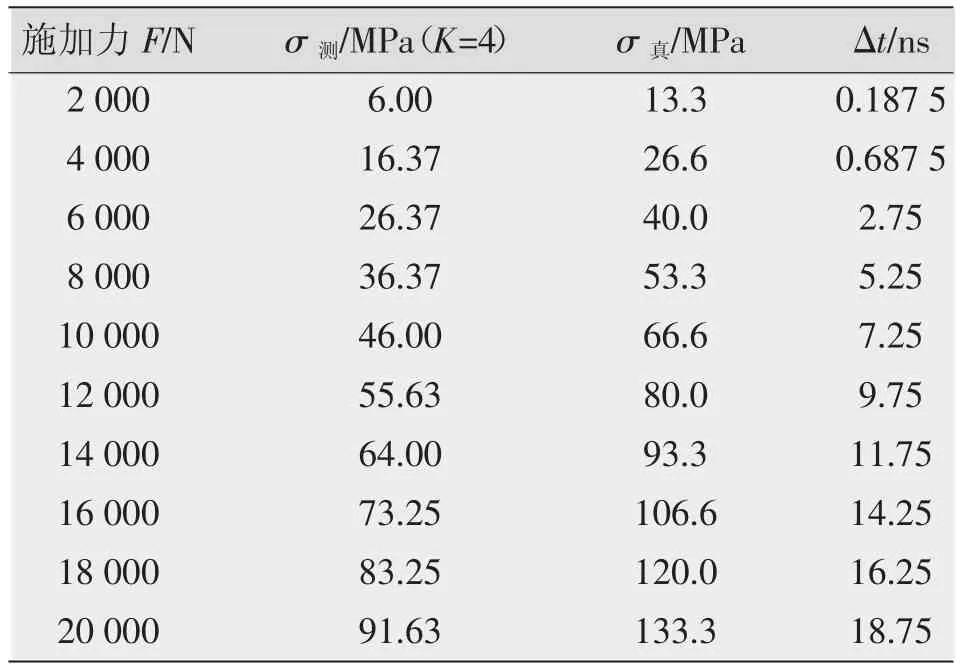

(1)测试前的准备工作。将超声波测试探头固定在标准试样表面,放置方向为材料拉伸方向,以保证LCR波的传播方向与施加载荷方向平行。超声探头与试样二者之间涂有耦合剂,保证充分接触。由于检测探头垂直放置,试验中无法使用金属重块施加压力,改为使用橡皮筋完成探头的固定,每次固定时橡皮筋的缠绕方式、圈数一致,保证耦合压力为定值,所有试样测试时耦合程度一致。试样的实验状态如图6所示。

图6 拉伸标定实验

(2)确认材料试验机上下夹头锁紧后,设定应力常数K=4,操作超声波设备进行零应力标定,以此为基准进行下一阶段测量。

(3)操作材料试验机以2 kN+0.05 kN的步长逐步加力,每次加力后保持至拉力稳定不变后,使用超声设备测试此时试样的应力值。然后再次加力,维持、稳定后测试应力,循环直至20 kN。由此得到10组数据,即可计算出该材料的真实应力常数K。

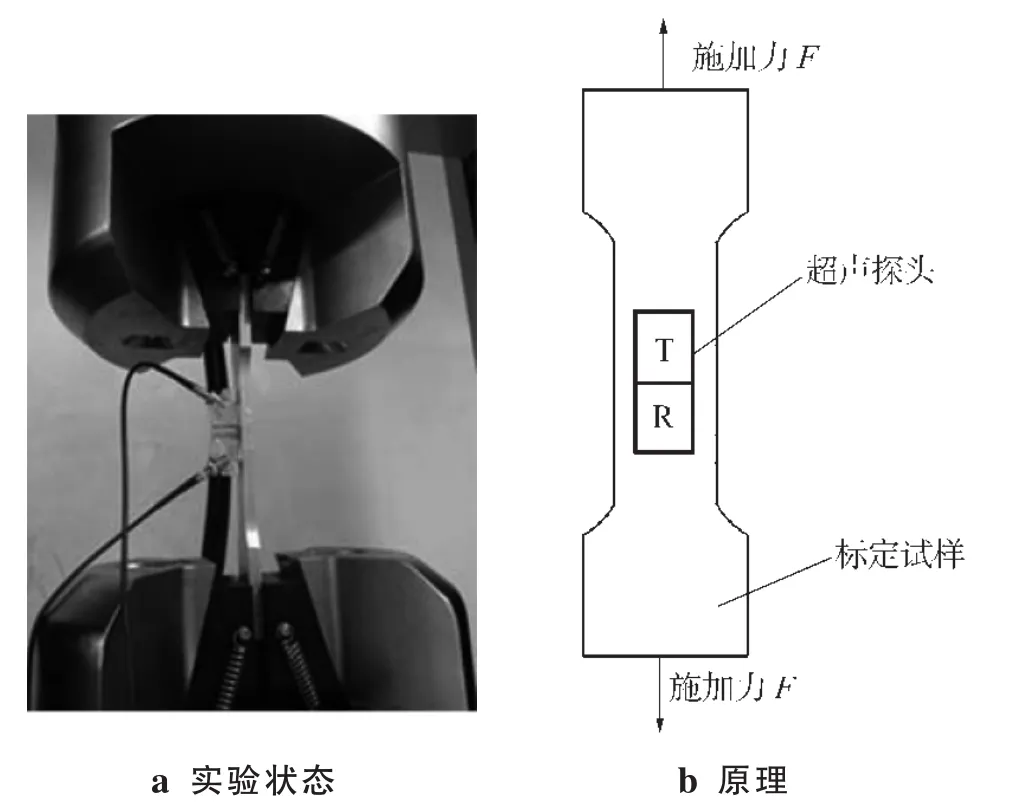

1-1试样经过拉伸标定试验获得施加力F和σ测两列原始数据,如表2所示。

在现有施加力F、σ测共计10组数据的基础上,计算声时差Δt和真实应力σ真。以Δt为横轴,σ真为纵轴绘图,拟合得到公式

拟合曲线如图7所示。该热处理状态试样的应力常数即为该拟合曲线斜率K=5.62。

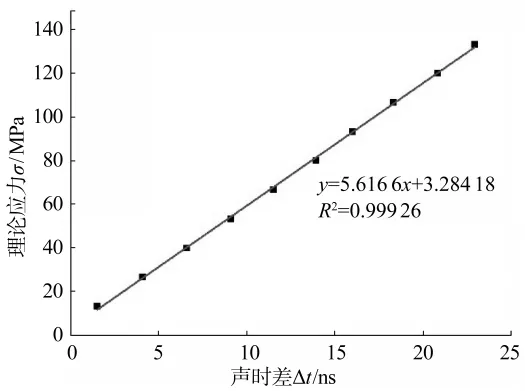

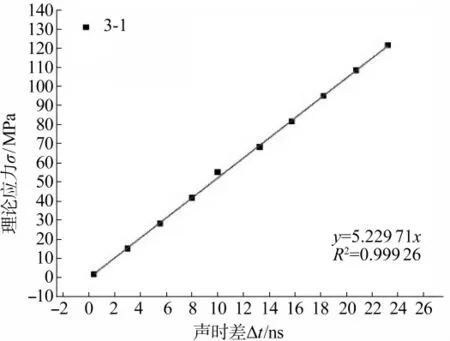

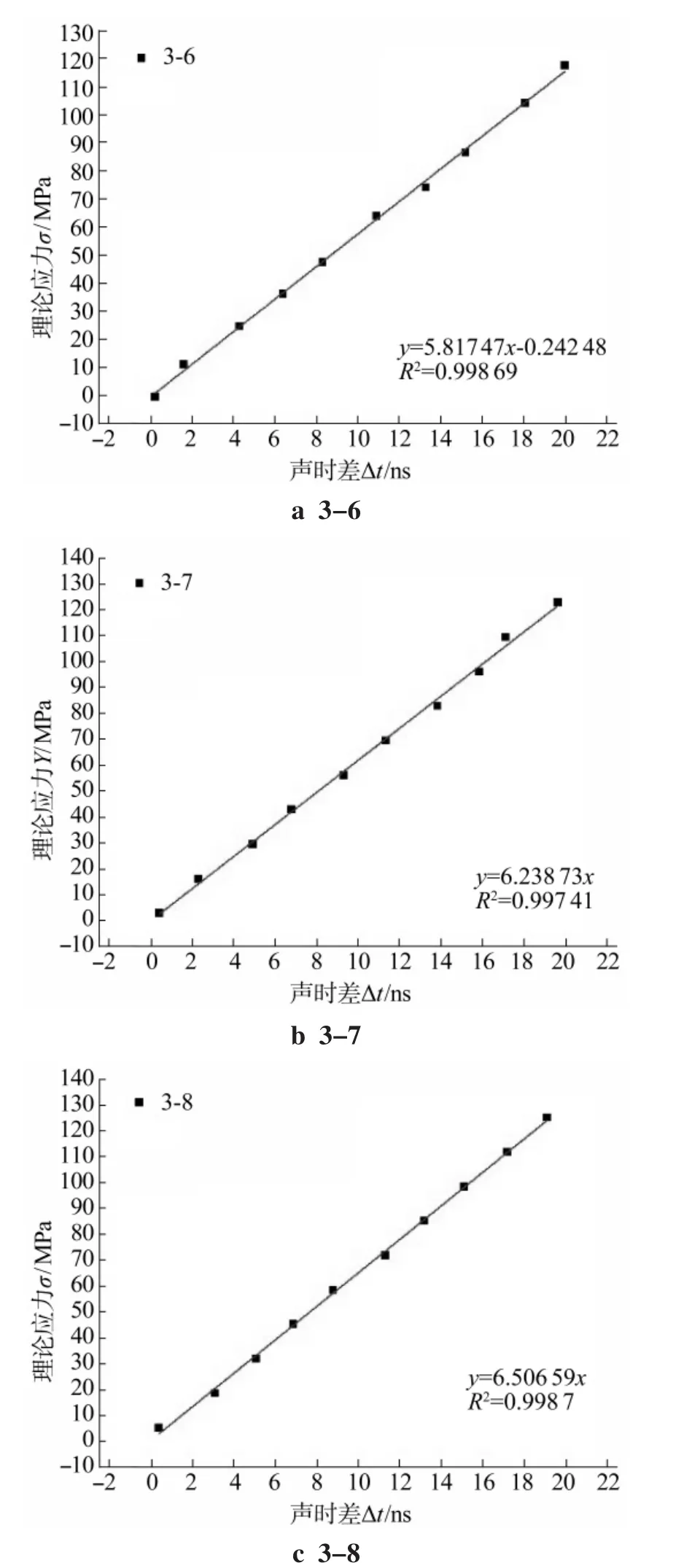

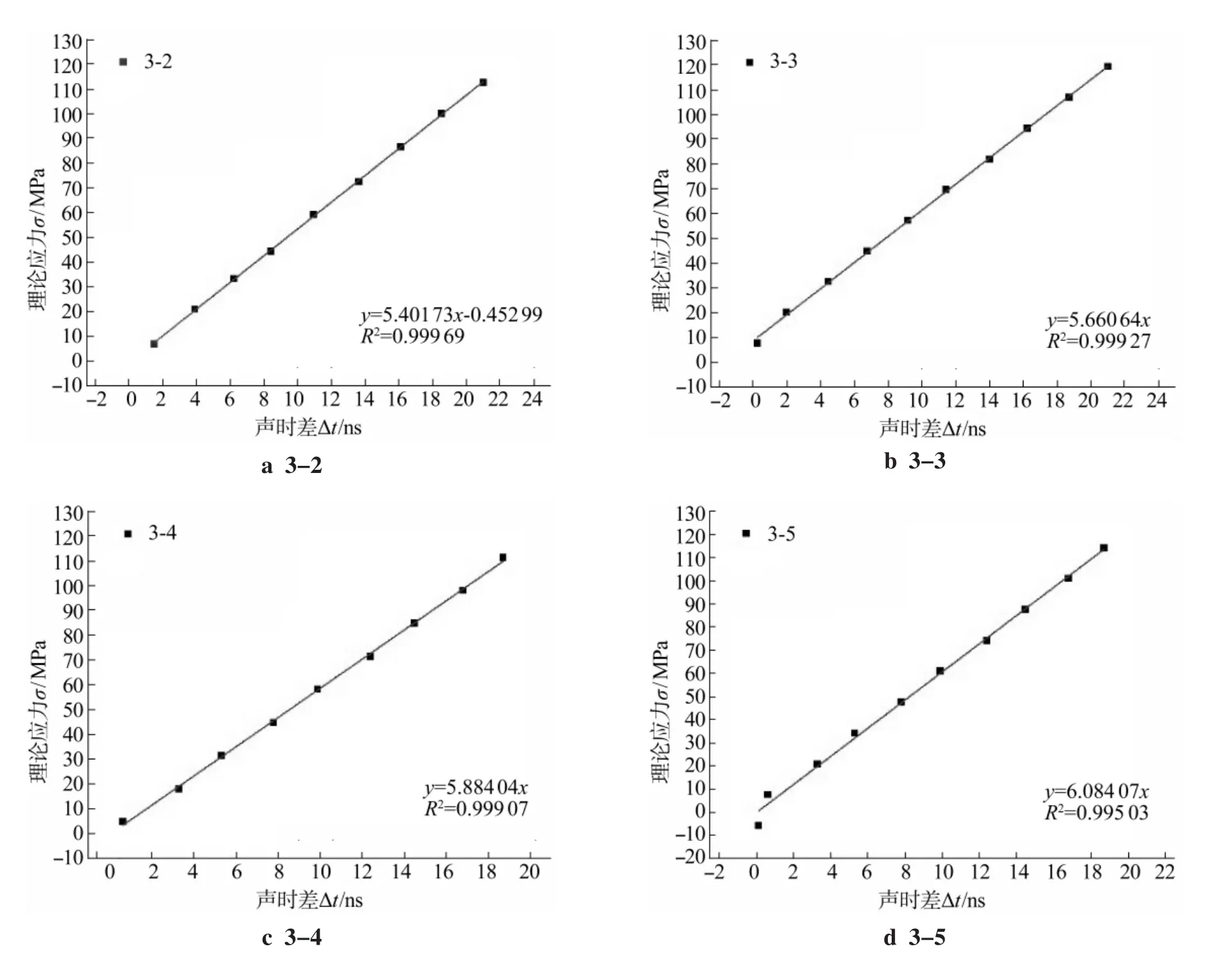

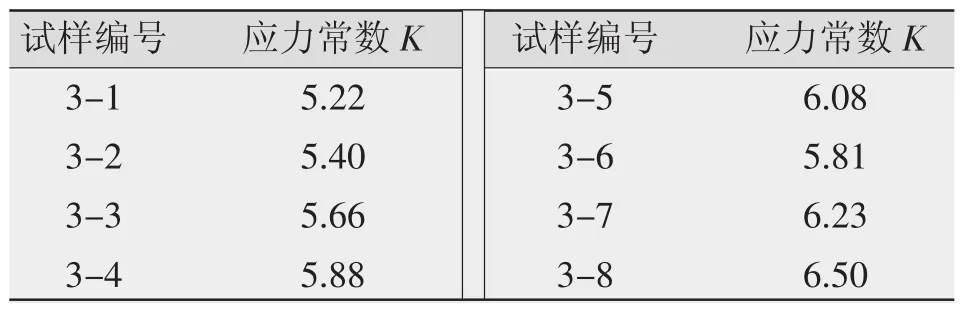

按照上述实验方法,对8组试样进行拉伸标定实验,得到拟合曲线如图8~图10所示。拟合曲线的斜率即为该试样的应力常数K,如表3所示。

超声衰减的测试结果如表1所示,将二者数据导入Origin中绘图,得到超声衰减与应力常数K的关系如图11所示。随着电压幅值的增大(即超声衰减的减小),材料的应力常数呈现减小趋势,二者之间有较好的线性关系。对比热处理后的晶粒度趋势,晶粒度与应力常数和电压幅值之间均有较好的相关性:随着晶粒度的增大,电压幅值减小(即超声衰减增大)、应力常数K增大。

表2 试样1-1拉伸标定

图7 拟合曲线

图8 母材试样拉伸标定拟合曲线

通过线性拟合,得到的拟合方程为

图9 470℃试样热处理试样拉伸标定拟合曲线

式(4)即为应力常数K与超声衰减的定量关系。确定系数R2为0.940 7,说明曲线拟合较好。在应力测试中,若已知测试点的超声衰减,则可根据该定量关系得到该点的应力常数K,从而达到修正目的。

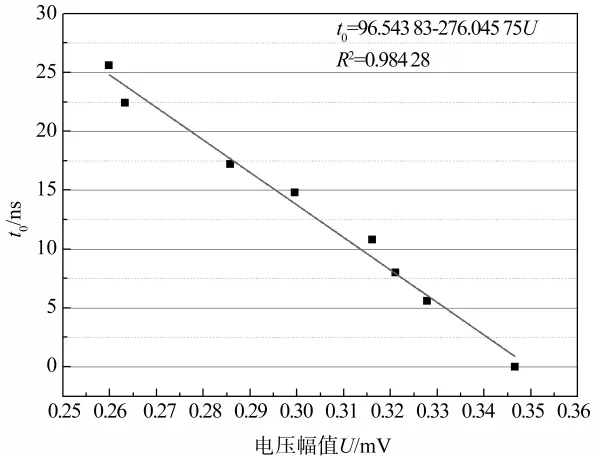

2 超声衰减与t0的关系

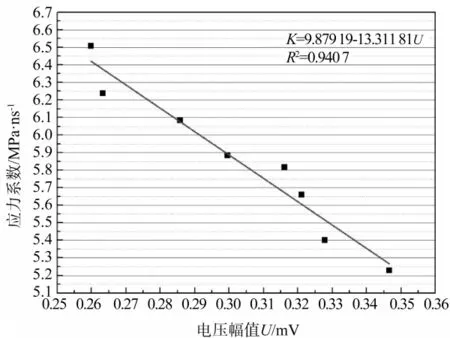

热处理后试样的电压幅值U与t0的测试结果如表4所示。

图10 420℃热处理试样拉伸标定拟合曲线

表3 第三组热处理试样拉伸标定结果

图11 超声衰减与应力常数K的关系

表4 热处理试样电压幅值U、t0测试结果

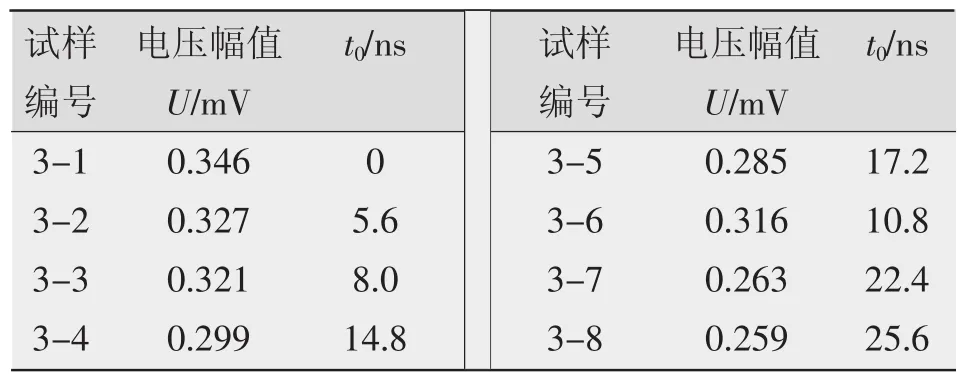

将数据导入Origin中绘图,结果如图12所示。电压幅值与t0之间有较好的线性关系,拟合方程为

确定系数R2为0.984 28,可信度较高。式(5)即为7N01P-T4材料超声衰减与t0之间的计算关系。通过数据可以看出:7N01P-T4材料的超声衰减与t0成正相关,即材料的超声衰减越大,t0越大,超声波传播速度越慢。结合试样的晶粒度数据可知,材料晶粒度与t0成正相关,晶粒度越大,t0越大。

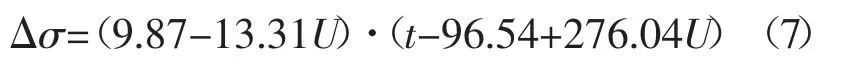

3 修正模型

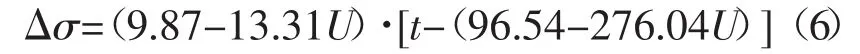

将K、t0与超声衰减的关系代入超声波测量残余应力公式,得到:

整理得到

式中 U为LCR波电压幅值(单位:mV)。若能在实际测量时实现超声波的自动采集和分析,则实现了在线修正功能。

图12 超声衰减与t0的关系

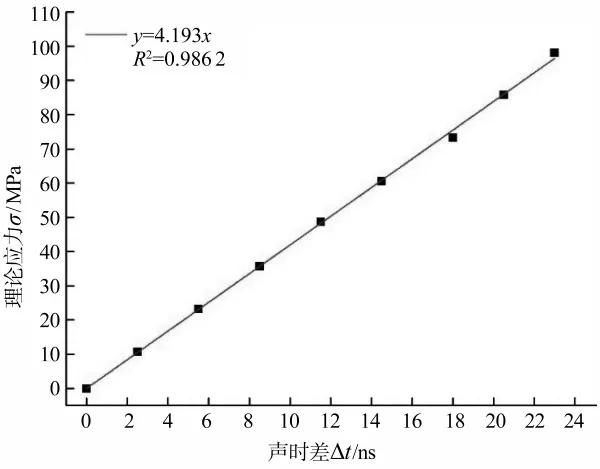

4 焊缝部分应力测试

试验中发现焊缝区域的微观组织与其他区域的差异巨大,使用修正模型效果不理想。这是因为焊缝组织主要是铸态组织、等轴晶。化学成分上,本研究MIG焊所用的ER5356焊条为5系铝合金,与母材差异性较大。而焊缝内部的主要成分均为填充金属,且经历的热循环相似,其微观组织均匀性较好。基于此,采用单独标定应力常数K、t0的方式对焊缝区域进行应力测试。

对7N01铝合金MIG焊焊接接头焊缝切割取样,使用超声测试平台测试该焊缝组织的名义t0,测试结果为20.4 ns。使用拉伸标定方式测试其应力常数K、t0。MIG焊焊缝区域试样的拉伸标定结果如图13所示。结果表明,焊缝区域应力常数K=4.193 MPa/ns,焊缝部分的应力测试将使用该参数进行计算。

5 结论

(1)建立超声衰减与计算参数K、t0的计算公式,实现了材料微观结构与计算参数关系的建立。根据超声波应力测试基本公式,推导得到修正后的应力测试公式。在焊缝的应力测试修正部分,通过制取焊缝组织试样,经过拉伸试验、超声数据采集得到对应的应力常数K和t0,以修正其应力测试结果。

图13 焊缝区域拉伸标定

(2)使用波形电压幅值定量描述材料的超声衰减,超声衰减与材料的晶粒度的关系为t0=96.54-276.04U。

(3)通过对超声衰减与应力常数K、超声衰减与t0关系的探索,验证了试验猜想,量化了超声波检测残余应力的两个核心计算参数——K、t0与材料微观结构的关系。并根据以上关系,完成了超声波应力测试修正模型的建立。

参考文献:

[1]田广志,杨会静,宋维才.焊接残余应力的产生及其危害预防[J].唐山师范学院学报,2010,32(5):45-56.

[2]米茂谷.残余应力的产生与对策[M].北京:机械工业出版社,1983.

[3]宋天民.焊接残余应力的产生与消除[M].北京:中国石化出版社,2004.

[4]朱旭霞,彭大暑,黎祚坚.不锈钢/铝(铝合金)/不锈钢多层复合板残余应力研究[J].中国有色金属学报,2003,21(1):37-40.

[5]邵卓平,张伟林.振动时效工艺中残余应力测试方法的探讨[J].安徽建筑工业学院学报(自然科学版),1998,6(3):58-61.

[6]Bendek E,Lira I,Francois M,et al.Uncertainty of residual stressesmeasurementbylayer removal[J].InternationalJournal of Mechanical Sciences,2006(48):1429-1438.

[7]Maxwell A S,Turbull A.Measurement of residual stress in engineering plastics using the hole-drilling technique[J].Polymer Testing,2003(22):231-233.

[8]李建萍.金属材料晶粒大小测量方法的探索[J].南方冶金学院学报,2000,21(2):113-114.

[9]贺西平,田彦平,张宏普.超声无损评价金属材料尺寸的研究[J].声学技术,2013,32(6):445-450.

[10]张颜艳.奥氏体不锈钢组织超声无损评价研究[D].江西:南昌航空大学,2010.